Kurz gesagt, das Vakuuminduktionsschmelzen (VIM) ist ein hochkontrollierter Prozess zur Herstellung außergewöhnlich reiner, hochleistungsfähiger Metalle und Superlegierungen. Seine Hauptanwendungen liegen in der Herstellung missionskritischer Komponenten für die anspruchsvollsten Industrien der Welt, einschließlich Luft- und Raumfahrt, Nukleartechnik und spezialisierter Fertigung.

Der Kernzweck des Vakuuminduktionsschmelzens besteht nicht nur darin, Metall zu schmelzen, sondern die ultimative Kontrolle über die chemische Zusammensetzung und Reinheit des Materials zu erlangen. Durch die Entfernung der reaktiven Atmosphäre erzeugt VIM die ultrareinen Legierungen, die für Komponenten erforderlich sind, bei denen ein Versagen keine Option ist.

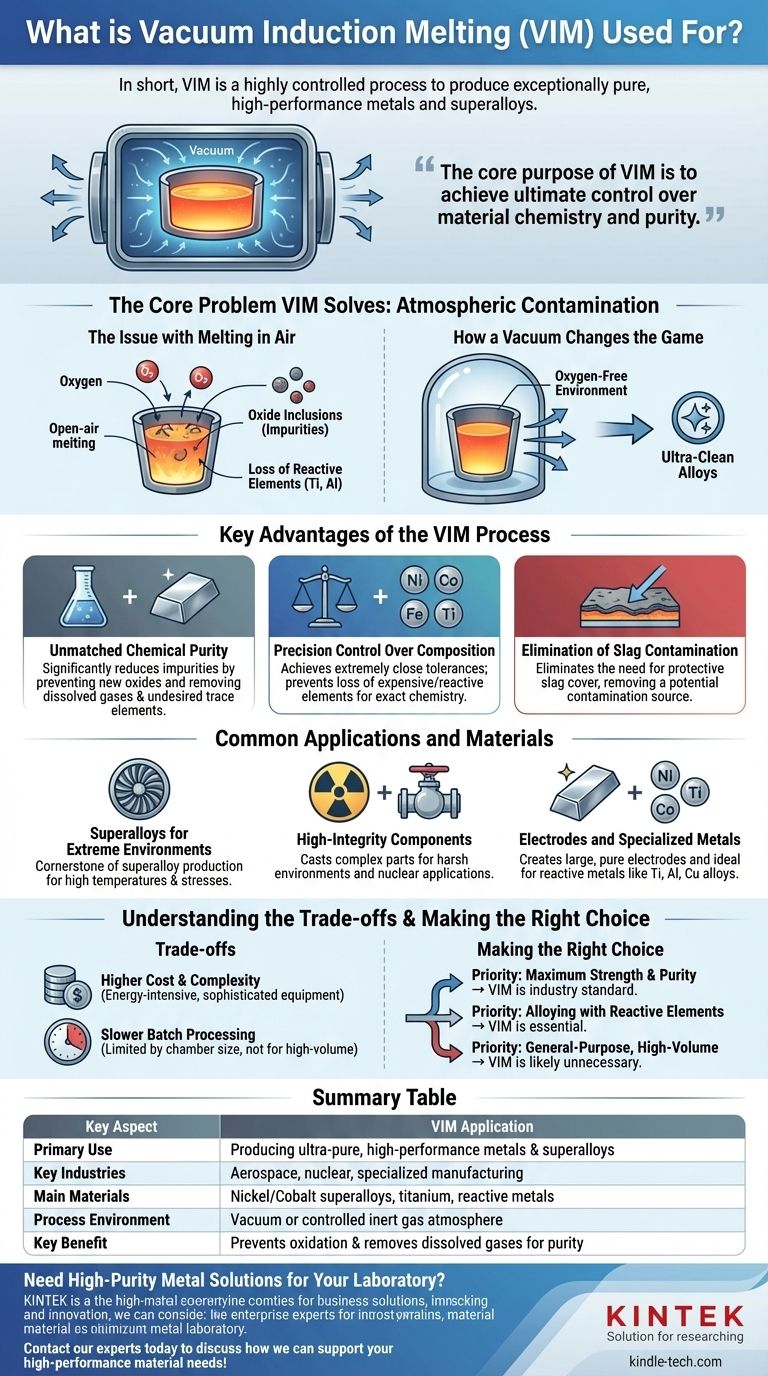

Das Kernproblem, das VIM löst: Atmosphärische Kontamination

Um den Wert von VIM zu verstehen, muss man zunächst das grundlegende Problem beim Schmelzen von Metall an der offenen Luft verstehen.

Das Problem beim Schmelzen in Luft

Wenn Metalle in Gegenwart von Sauerstoff geschmolzen werden, reagieren sie. Dieser als Oxidation bekannte Prozess erzeugt nichtmetallische Verunreinigungen (Oxideinschlüsse), die das Endmaterial schwächen.

Darüber hinaus können reaktive und teure Legierungselemente wie Titan und Aluminium durch Oxidation verloren gehen, was es schwierig macht, eine präzise chemische Zusammensetzung zu erreichen.

Wie ein Vakuum die Spielregeln ändert

Das Vakuuminduktionsschmelzen findet in einer versiegelten Kammer statt, aus der die Luft entfernt wurde. Durch den Betrieb in einem Vakuum oder einer kontrollierten Inertgasatmosphäre löst der Prozess grundlegend das Problem der atmosphärischen Kontamination.

Diese sauerstofffreie Umgebung verhindert Oxidation, schützt die Integrität der Schmelze und stellt sicher, dass das Endprodukt so rein wie möglich ist.

Hauptvorteile des VIM-Prozesses

Die kontrollierte Umgebung von VIM bietet mehrere deutliche und kritische Vorteile gegenüber herkömmlichen Schmelzverfahren.

Unübertroffene chemische Reinheit

Der Hauptvorteil ist die deutliche Reduzierung von Verunreinigungen. Das Vakuum verhindert nicht nur die Bildung neuer Oxide, sondern hilft auch, gelöste Gase (wie Sauerstoff und Stickstoff) und unerwünschte Spurenelemente aus dem geschmolzenen Metall zu entfernen.

Dies führt zu einer reineren, festeren und zuverlässigeren Endlegierung.

Präzise Kontrolle über die Zusammensetzung

Ohne die Gefahr der Oxidation können Hersteller extrem enge Zusammensetzungstoleranzen erreichen. Teure und reaktive Elemente gehen nicht verloren, was die Herstellung komplexer Legierungen mit exakter, wiederholbarer Chemie ermöglicht.

Dieses Maß an Präzision ist für Materialien wie Superlegierungen unerlässlich, bei denen selbst geringfügige Abweichungen die Leistung bei hohen Temperaturen beeinträchtigen können.

Eliminierung von Schlackenverunreinigungen

Viele herkömmliche Schmelzverfahren erfordern eine schützende Schlackenschicht, um das geschmolzene Metall vor der Luft zu schützen. Diese Schlacke kann sich manchmal im endgültigen Gussstück festsetzen und eine erhebliche Verunreinigung darstellen.

VIM eliminiert die Notwendigkeit einer schützenden Schlackenabdeckung und beseitigt somit eine weitere potenzielle Kontaminationsquelle.

Häufige Anwendungen und Materialien

Die einzigartigen Vorteile von VIM machen es zur bevorzugten Methode für die Herstellung einer Reihe von Hochleistungsmaterialien.

Superlegierungen für extreme Umgebungen

VIM ist der Eckpfeiler der Superlegierungsproduktion. Diese auf Nickel, Kobalt oder Eisen basierenden Legierungen sind darauf ausgelegt, extremen Temperaturen und Belastungen standzuhalten, was sie für Teile wie Flugzeugturbinenschaufeln und Triebwerkskomponenten unerlässlich macht.

Komponenten mit hoher Integrität

Das Verfahren wird zur Herstellung komplexer Teile mit hoher Integrität für raue Umgebungen verwendet. Dazu gehören spezielle Ventile für die chemische Industrie und kritische Komponenten für Nuklearanwendungen, bei denen die Materialzuverlässigkeit von größter Bedeutung ist.

Elektroden und Spezialmetalle

VIM wird auch zur Herstellung großer, reiner Elektroden verwendet, die dann in nachfolgenden Prozessen erneut geschmolzen werden, um noch reinere Materialien herzustellen. Es eignet sich auch ideal zum Schmelzen spezieller reaktiver Metalle wie Titan und bestimmter Aluminium- oder kupferbasierter Legierungen.

Verständnis der Kompromisse

Obwohl VIM eine unvergleichliche Qualität bietet, handelt es sich um ein spezialisiertes Verfahren mit spezifischen Überlegungen.

Höhere Kosten und Komplexität

Die Erzeugung und Aufrechterhaltung eines Vakuums ist energieintensiv und erfordert hochentwickelte Ausrüstung. Daher ist VIM erheblich teurer und komplexer als Standard-Luftschmelzverfahren. Es ist Anwendungen vorbehalten, bei denen die Kosten durch die erforderliche Leistung gerechtfertigt sind.

Langsamere Chargenverarbeitung

VIM ist ein Chargenprozess, der durch die Größe der Vakuumkammer begrenzt ist. Dies macht es weniger geeignet für die Hochvolumen-, kontinuierliche Produktion von gängigen Metallen, bei denen die Kosten pro Tonne der Haupttreiber sind.

Die richtige Wahl für Ihr Ziel treffen

Ob VIM notwendig ist, hängt vollständig von den Leistungsanforderungen des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialfestigkeit und Reinheit für missionskritische Teile liegt: VIM ist der unbestrittene Industriestandard, um die erforderliche Qualität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Legierung mit hochreaktiven Elementen wie Titan oder Aluminium liegt: VIM ist unerlässlich, um zu verhindern, dass diese wertvollen Elemente durch Oxidation verloren gehen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Allzweckmetallen in großen Mengen und zu geringen Kosten liegt: VIM ist wahrscheinlich unnötig, und konventionellere Schmelzverfahren sind weitaus wirtschaftlicher.

Letztendlich ist die Wahl des Vakuuminduktionsschmelzens eine strategische Entscheidung, um Materialperfektion über die Produktionskosten zu stellen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | VIM-Anwendung |

|---|---|

| Hauptverwendung | Herstellung ultrareiner, hochleistungsfähiger Metalle und Superlegierungen |

| Schlüsselindustrien | Luft- und Raumfahrt, Nukleartechnik, spezialisierte Fertigung |

| Hauptmaterialien | Nickel-/Kobalt-Superlegierungen, Titan, reaktive Metalle |

| Prozessumgebung | Vakuum oder kontrollierte Inertgasatmosphäre |

| Hauptvorteil | Verhindert Oxidation und entfernt gelöste Gase für maximale Reinheit |

Benötigen Sie hochreine Metalllösungen für Ihr Labor?

Bei KINTEK wissen wir, dass Materialreinheit für missionskritische Anwendungen entscheidend ist. Unsere spezialisierten Laborgeräte und Verbrauchsmaterialien sind darauf ausgelegt, fortschrittliche Prozesse wie das Vakuuminduktionsschmelzen zu unterstützen und sicherzustellen, dass Sie die präzise chemische Zusammensetzung und die ultrareinen Legierungen erhalten, die Ihre Forschung erfordert.

Ob Sie Superlegierungen für Luft- und Raumfahrtkomponenten entwickeln oder mit reaktiven Metallen arbeiten, KINTEK bietet die zuverlässigen Geräte und das Fachwissen, um Sie zum Erfolg zu führen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Anforderungen an Hochleistungsmaterialien unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumlichtbogen-Induktionsofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Wofür wird ein Induktionsofen verwendet? Nutzung der elektromagnetischen Induktion zum sauberen, effizienten Schmelzen

- Was wird für das Induktionserwärmen benötigt? Bauen Sie Ihr effizientes, berührungsloses Heizsystem

- Wie funktioniert der Induktionsofen? Schnelles, sauberes Metallschmelzen freischalten

- Was ist ein Induktionsofen mit direktem Kern? Unübertroffene Effizienz für das Schmelzen großer Metallmengen

- Kann Metall wieder eingeschmolzen werden? Unendliche Wiederverwertbarkeit und Materialeffizienz erschließen

- Welche wesentlichen Umgebungsbedingungen bietet ein Vakuuminduktionsofen für die Synthese von Titanoxycarbid?

- Welche Rolle spielt ein Vakuuminduktionsofen bei RAFM-Stahl? Gewährleistung hoher Reinheit für reaktive Elemente Y & Ti

- Was ist der Hauptzweck der Verwendung eines Vakuuminduktionsofens für AFA-Stahl? Sicherstellung der Legierungsintegrität & Reinheit