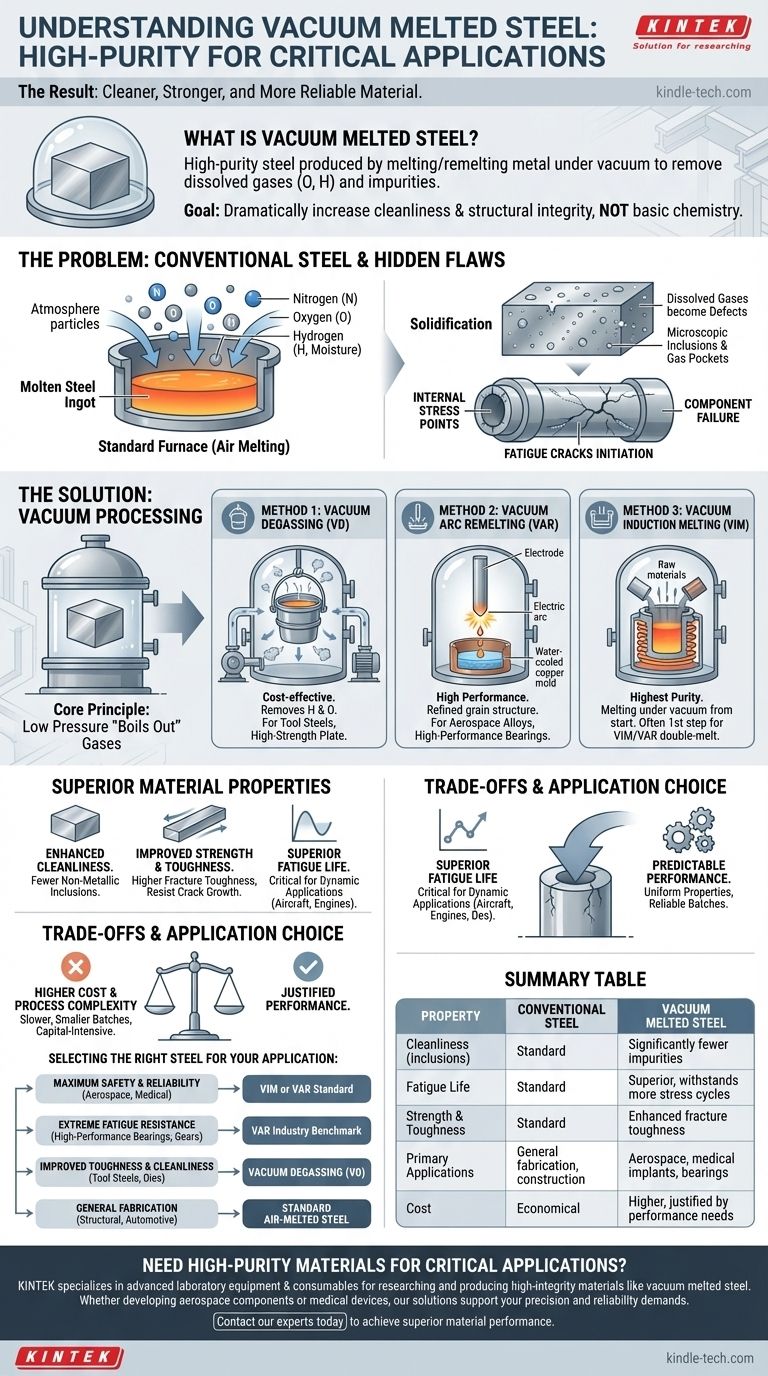

Kurz gesagt, vakuumgeschmolzener Stahl ist eine Klasse von hochreinem Stahl, der durch Schmelzen oder Umschmelzen des Metalls unter Vakuum hergestellt wird. Dieser spezialisierte Prozess entfernt gelöste Gase wie Sauerstoff und Wasserstoff sowie andere Spurenverunreinigungen, die normalerweise beim konventionellen Luftschmelzen eingeschlossen werden. Das Ergebnis ist ein saubereres, stärkeres und weitaus zuverlässigeres Material, das für die anspruchsvollsten Anwendungen entwickelt wurde.

Der grundlegende Zweck des Vakuumschmelzens besteht nicht darin, die grundlegende Chemie des Stahls zu verändern, sondern seine Sauberkeit und strukturelle Integrität dramatisch zu erhöhen. Durch die Eliminierung der mikroskopischen Unvollkommenheiten, die durch eingeschlossene Gase verursacht werden, entsteht ein Material mit überragender Ermüdungslebensdauer, Zähigkeit und Konsistenz.

Das Problem: Versteckte Mängel in konventionellem Stahl

Um den Wert des Vakuumschmelzens zu verstehen, müssen Sie zunächst die inhärenten Einschränkungen von in offener Luft geschmolzenem Stahl verstehen.

Die Rolle gelöster Gase

Wenn Stahl in einem Standardofen geschmolzen wird, ist er der Atmosphäre ausgesetzt, die hauptsächlich aus Stickstoff und Sauerstoff besteht. Diese Gase, zusammen mit Wasserstoff aus Feuchtigkeit, lösen sich leicht in das geschmolzene Metall, ähnlich wie Zucker sich in Wasser löst.

Von Gas zu Defekt

Wenn der Stahl abkühlt und erstarrt, sinkt die Menge an Gas, die er in Lösung halten kann, dramatisch. Das überschüssige Gas wird ausgetrieben und bildet mikroskopische Blasen oder reagiert mit Elementen wie Kohlenstoff und Aluminium zu winzigen, harten, nichtmetallischen Partikeln, die als Einschlüsse bezeichnet werden.

Die Auswirkungen von Unvollkommenheiten

Diese Einschlüsse und Gaseinschlüsse wirken als interne Spannungspunkte. Unter Belastung oder wiederholten Spannungszyklen können sich an diesen Punkten mikroskopische Risse bilden, die schließlich wachsen, bis das Bauteil versagt. Dies ist eine Hauptursache für Ermüdungsbrüche in mechanischen Teilen.

Wie Vakuumverarbeitung das Problem löst

Vakuumschmelztechniken sind sekundäre Raffinationsprozesse, die speziell darauf ausgelegt sind, diese schädlichen gelösten Gase und die von ihnen gebildeten Einschlüsse zu entfernen.

Das Kernprinzip: Niederdruck nutzen

Durch das Platzieren des geschmolzenen Stahls in einem Vakuum wird der Druck über dem Metall auf nahezu Null reduziert. Dies erzeugt eine starke treibende Kraft für die gelösten Gase, um aus der Flüssigkeit "herauszukochen", wodurch ein viel reineres Metall zurückbleibt.

Methode 1: Vakuum-Entgasung (VD)

Dies ist die gebräuchlichste und kostengünstigste Methode. Eine Pfanne mit geschmolzenem Stahl aus einem Primärofen wird in eine Vakuumkammer gestellt. Der niedrige Druck zieht Wasserstoff und etwas Sauerstoff heraus, was zu einem saubereren Endprodukt für Anwendungen wie Werkzeugstähle oder hochfeste Bleche führt.

Methode 2: Vakuum-Lichtbogen-Umschmelzen (VAR)

Für höhere Leistungen wird VAR eingesetzt. Bei diesem Verfahren wird ein massiver, konventionell hergestellter Stahlstab (die Elektrode) als eine Seite eines Hochstrom-Stromkreises in einer Vakuumkammer verwendet. Der Lichtbogen schmilzt die Spitze der Elektrode, und das Metall fällt tropfenweise in eine wassergekühlte Kupferform, wo es erstarrt und einen neuen, hochreinen Block bildet.

Die Kombination aus Vakuum und kontrolliertem Erstarrungsprozess erzeugt Stahl mit außergewöhnlicher Reinheit und einer feinen Kornstruktur, was ihn zu einem Standard für Luft- und Raumfahrtlegierungen und Hochleistungslager macht.

Methode 3: Vakuum-Induktionsschmelzen (VIM)

VIM ist das Verfahren mit der höchsten Reinheit. Die rohen, festen Metalle werden in einen Ofen geladen, der bereits in einer Vakuumkammer steht. Das Schmelzen erfolgt vollständig unter Vakuum, wodurch von Anfang an jegliche atmosphärische Verunreinigung verhindert wird. Dies ist oft der erste Schritt zur Herstellung der Elektroden, die für den VAR-Prozess verwendet werden, wodurch ein "VIM/VAR" doppelt geschmolzener Stahl von unvergleichlicher Qualität entsteht.

Das Ergebnis: Überlegene Materialeigenschaften

Das Entfernen mikroskopischer Verunreinigungen hat einen tiefgreifenden Einfluss auf die mechanischen Masseneigenschaften des Stahls.

Erhöhte Reinheit

Vakuumgeschmolzene Stähle weisen deutlich weniger nichtmetallische Einschlüsse auf. Dies ist der primäre Vorteil, aus dem alle anderen abgeleitet werden.

Verbesserte Festigkeit und Zähigkeit

Mit weniger internen Schwachstellen kann der Stahl der Entstehung und dem Wachstum von Rissen besser widerstehen. Dies führt direkt zu einer höheren Bruchzähigkeit und Schlagfestigkeit.

Überlegene Ermüdungslebensdauer

Dies ist die kritischste Verbesserung für dynamische Anwendungen. Durch die Eliminierung der Spannungskonzentratoren, an denen Ermüdungsrisse beginnen, kann vakuumgeschmolzener Stahl deutlich mehr Spannungszyklen vor dem Versagen aushalten. Deshalb ist er für Teile wie Flugzeugfahrwerke, Motorkurbelwellen und Kugellager unerlässlich.

Vorhersehbare Leistung

Die Reduzierung zufälliger Verunreinigungen führt zu einem homogeneren und konsistenteren Material. Dies gewährleistet eine zuverlässige Leistung von Charge zu Charge und eine gleichmäßige Verteilung der Eigenschaften innerhalb eines einzelnen Bauteils, ein entscheidender Faktor für Sicherheit und Designoptimierung.

Die Kompromisse verstehen

Obwohl die Vorteile erheblich sind, ist das Vakuumschmelzen keine Universallösung.

Der Hauptnachteil: Kosten

Jeder Vakuumverarbeitungsschritt erhöht die Produktionskosten und den Zeitaufwand erheblich. VIM/VAR-Stahl kann um ein Vielfaches teurer sein als sein konventionell luftgeschmolzenes Äquivalent.

Prozesskomplexität und -umfang

Vakuumöfen sind komplexe, kapitalintensive Anlagen. Die Prozesse sind langsamer und produzieren typischerweise kleinere Chargen als die primäre Stahlerzeugung, was ihre Verwendung auf Anwendungen beschränkt, bei denen die Leistungsvorteile nicht verhandelbar sind.

Wann ist es übertrieben?

Für die meisten Anwendungen, wie z. B. Konstruktionsbalken, Karosseriebleche oder allgemeine Hardware, sind die inhärenten Eigenschaften von konventionellem Stahl mehr als ausreichend. Die zusätzlichen Kosten des Vakuumschmelzens würden keinen funktionalen Nutzen bringen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Stahlherstellungsprozesses hängt vollständig von den Anforderungen des Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Sicherheit und Zuverlässigkeit liegt: Für die Luft- und Raumfahrt, medizinische Implantate oder Komponenten zur Energieerzeugung, bei denen ein Versagen katastrophal wäre, sind VIM- oder VAR-Qualitäten der erforderliche Standard.

- Wenn Ihr Hauptaugenmerk auf extremer Ermüdungsbeständigkeit liegt: Für Hochleistungslager, Getriebe und Rennmotorkomponenten ist VAR-Stahl der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf verbesserter Zähigkeit und Reinheit gegenüber Standardqualitäten liegt: Für anspruchsvolle Werkzeugstähle, Gesenke und Formen bietet die Vakuum-Entgasung eine deutliche Leistungssteigerung bei moderatem Kostenanstieg.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Fertigung oder Konstruktion liegt: Standard-luftgeschmolzener Stahl bietet die notwendige Leistung zum wirtschaftlichsten Preis.

Letztendlich ermöglicht das Verständnis der Rolle des Vakuumschmelzens die Spezifikation eines Materials mit dem präzisen Integritätsgrad, der für den Erfolg Ihres Designs erforderlich ist.

Zusammenfassungstabelle:

| Eigenschaft | Konventioneller Stahl | Vakuumgeschmolzener Stahl |

|---|---|---|

| Reinheit (Einschlüsse) | Standardwerte | Deutlich weniger Verunreinigungen |

| Ermüdungslebensdauer | Standard | Überlegen, hält mehr Spannungszyklen stand |

| Festigkeit & Zähigkeit | Standard | Erhöhte Bruchzähigkeit |

| Primäre Anwendungen | Allgemeine Fertigung, Bauwesen | Luft- und Raumfahrt, medizinische Implantate, Lager |

| Kosten | Wirtschaftlich | Höher, durch Leistungsanforderungen gerechtfertigt |

Benötigen Sie hochreine Materialien für Ihre kritischen Anwendungen? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die für die Erforschung und Produktion von hochintegrierten Materialien wie vakuumgeschmolzenem Stahl unerlässlich sind. Egal, ob Sie Komponenten der nächsten Generation für die Luft- und Raumfahrt oder medizinische Geräte entwickeln, unsere Lösungen unterstützen die Präzision und Zuverlässigkeit, die Ihre Arbeit erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, eine überragende Materialleistung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens