Einfach ausgedrückt, ist das Vakuum-Nitrieren ein hochkontrollierter Wärmebehandlungsprozess, der eine Niederdruckumgebung (Vakuum) nutzt, um Stickstoff in die Oberfläche eines Stahl- oder Legierungsteils zu diffundieren. Dies erzeugt eine extrem harte und verschleißfeste Oberflächenschicht, bekannt als Einsatzhärtung, ohne die Kerneigenschaften des Materials zu verändern. Es ist eine moderne Weiterentwicklung des traditionellen Gasnitrierens, konzipiert für größere Präzision, Geschwindigkeit und Qualität.

Der Kernvorteil des Vakuum-Nitrierens besteht nicht nur darin, Teile härter zu machen; es geht darum, diese Härte mit außergewöhnlicher Gleichmäßigkeit und Kontrolle zu erreichen, insbesondere bei Bauteilen mit komplexen Formen, was es zu einer überlegenen Wahl für Hochleistungsanwendungen macht.

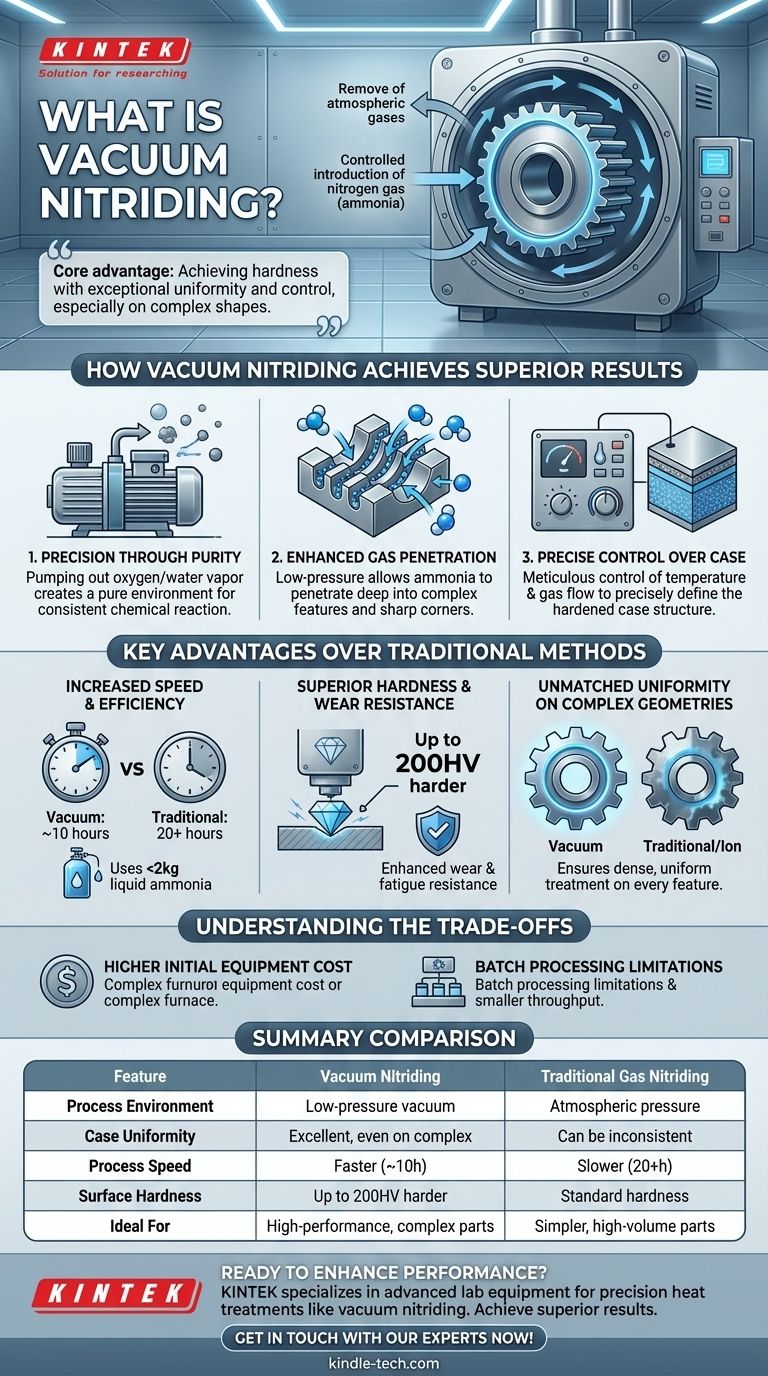

Wie das Vakuum-Nitrieren überlegene Ergebnisse erzielt

Das Vakuum-Nitrieren verfeinert den traditionellen Gasnitrierprozess, indem zunächst die Atmosphäre aus dem Ofen entfernt wird. Dieser anfängliche Vakuumbereich ist entscheidend und bietet mehrere wichtige Vorteile, die zu einem qualitativ hochwertigeren Ergebnis führen.

Präzision durch Reinheit

Durch das Absaugen von atmosphärischen Gasen wie Sauerstoff und Wasserdampf wird eine reine Umgebung geschaffen. Wenn das Nitriergas (typischerweise Ammoniak) eingeführt wird, kann es direkt mit der Stahloberfläche reagieren, ohne durch Verunreinigungen gestört zu werden.

Dies führt zu einer vorhersagbareren und konsistenteren chemischen Reaktion, was eine sauberere Oberfläche und eine gleichmäßigere gehärtete Schicht zur Folge hat.

Verbesserte Gasdurchdringung

Die Niederdruckumgebung ermöglicht es dem Ammoniakgas, tief in komplexe Merkmale einzudringen. Dies ist ein signifikanter Vorteil gegenüber anderen Methoden.

Das Vakuum-Nitrieren stellt sicher, dass scharfe Ecken, kleine Löcher, tiefe Schlitze und dichte Oberflächen gleichmäßig behandelt werden. Diese umfassende Abdeckung verhindert Schwachstellen und gewährleistet eine konsistente Leistung über das gesamte Teil.

Präzise Kontrolle über die Einsatzschicht

Der Prozess ermöglicht eine sorgfältige Kontrolle von Temperatur und Gasfluss. Dies gibt Ingenieuren die Möglichkeit, die Struktur der gehärteten Einsatzschicht präzise zu definieren, einschließlich der Dicke der „weißen Schicht“ (einer Verbindungsschicht an der äußersten Oberfläche).

Dieses Maß an Kontrolle ist unerlässlich für Anwendungen, bei denen Sprödigkeit vermieden werden muss und spezifische Ermüdungs- oder Verschleißcharakteristiken erforderlich sind.

Wesentliche Vorteile gegenüber traditionellen Methoden

Im direkten Vergleich mit älteren Methoden wie dem herkömmlichen Gas- oder Ionen-Nitrieren werden die Vorteile des Vakuumprozesses klar und messbar.

Erhöhte Geschwindigkeit und Effizienz

Das Vakuum-Nitrieren kann erheblich schneller sein. Zum Beispiel kann das Erreichen einer 0,3 mm dicken Einsatzschicht in nur 10 Stunden erfolgen, verglichen mit über 20 Stunden beim traditionellen Gasnitrieren.

Es ist auch weitaus ressourceneffizienter und verbraucht weniger als 2 kg flüssiges Ammoniak für einen typischen Zyklus, während das kontinuierliche Gasnitrieren über 1 kg pro Stunde verbrauchen kann.

Überlegene Härte und Verschleißfestigkeit

Die resultierende nitrierte Schicht ist nachweislich härter. Teile, die bei 530 °C vakuum-nitriert wurden, können bis zu 200 HV härter sein als solche, die bei ähnlicher Temperatur gasnitriert wurden.

Diese erhöhte Härte führt direkt zu einer verbesserten Beständigkeit gegen Verschleiß, Abrieb und Ermüdung, wodurch die Lebensdauer des Bauteils verlängert wird.

Unübertroffene Gleichmäßigkeit bei komplexen Geometrien

Hier glänzt das Vakuum-Nitrieren wirklich. Es bietet eine bessere Temperaturhomogenität und Oberflächenqualität als selbst das Ionen-Nitrieren, insbesondere bei komplizierten Teilen.

Der Prozess stellt sicher, dass jedes Merkmal, egal wie klein oder schwer zugänglich, eine dichte, gleichmäßige Behandlung erhält.

Die Abwägungen verstehen

Kein Prozess ist für jede Situation perfekt. Obwohl das Vakuum-Nitrieren erhebliche Leistungssteigerungen bietet, ist es wichtig, seine Einschränkungen zu berücksichtigen, um eine fundierte Entscheidung zu treffen.

Höhere anfängliche Ausrüstungskosten

Vakuumöfen und ihre zugehörigen Steuerungssysteme sind komplexer und teurer als die Ausrüstung für das herkömmliche atmosphärische Gasnitrieren. Dies kann zu höheren Stückkosten führen, insbesondere bei einfacheren Bauteilen.

Einschränkungen beim Batch-Betrieb

Das Vakuum-Nitrieren ist ein Batch-Prozess. Obwohl ideal für hochwertige Komponenten, bietet es möglicherweise nicht den gleichen hohen Durchsatz wie einige groß angelegte, kontinuierliche Gasnitrieranlagen. Dies macht es weniger geeignet für kostengünstige Massenprodukte, bei denen die Prozessgeschwindigkeit der Hauptfaktor ist.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Vakuum-Nitrieren sollte auf den spezifischen Leistungsanforderungen Ihres Bauteils basieren.

- Wenn Ihr Hauptaugenmerk auf Hochleistung und komplexen Geometrien liegt: Das Vakuum-Nitrieren ist die klare Wahl wegen seiner überlegenen Gleichmäßigkeit, Härte und Kontrolle bei Teilen wie Präzisionszahnrädern, Formen und Getriebekomponenten.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion einfacher Teile liegt: Das traditionelle Gasnitrieren kann eine kostengünstigere Lösung sein, wenn nicht das absolut höchste Maß an Präzision erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Geschwindigkeit und Oberflächenhärte liegt: Das Vakuum-Nitrieren bietet einen messbaren Vorteil sowohl bei der Prozesszeit als auch bei der Qualität der endgültigen Einsatzschicht.

Letztendlich stellt das Vakuum-Nitrieren eine Verschiebung von einer allgemeinen Wärmebehandlung hin zu einem präzisen Oberflächentechnikprozess für Bauteile dar, die höchste Zuverlässigkeit erfordern.

Zusammenfassungstabelle:

| Merkmal | Vakuum-Nitrieren | Traditionelles Gasnitrieren |

|---|---|---|

| Prozessumgebung | Niederdruckvakuum | Atmosphärischer Druck |

| Gleichmäßigkeit der Einsatzschicht | Ausgezeichnet, auch bei komplexen Formen | Kann inkonsistent sein |

| Prozessgeschwindigkeit | Schneller (z. B. ~10 Stunden für 0,3 mm Einsatzschicht) | Langsamer (z. B. 20+ Stunden für 0,3 mm Einsatzschicht) |

| Oberflächenhärte | Bis zu 200 HV härter | Standardhärte |

| Ideal für | Hochleistungsfähige, komplexe Bauteile | Einfachere Teile in großen Mengen |

Bereit, die Leistung und Lebensdauer Ihrer kritischen Bauteile zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für präzise Wärmebehandlungen wie das Vakuum-Nitrieren. Unsere Expertise hilft Laboren und Herstellern, überlegene Oberflächenhärte, Verschleißfestigkeit und unübertroffene Gleichmäßigkeit bei komplexen Teilen zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen und Ihre Projekte voranbringen können.

Kontaktieren Sie jetzt unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Wie funktioniert eine Vakuumwärmebehandlung? Erzielen Sie überlegene Materialeigenschaften in einer makellosen Umgebung

- Wie ist der Aufbau eines Vakuumofens? Ein Leitfaden zu seinen Kernkomponenten und Funktionen

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate