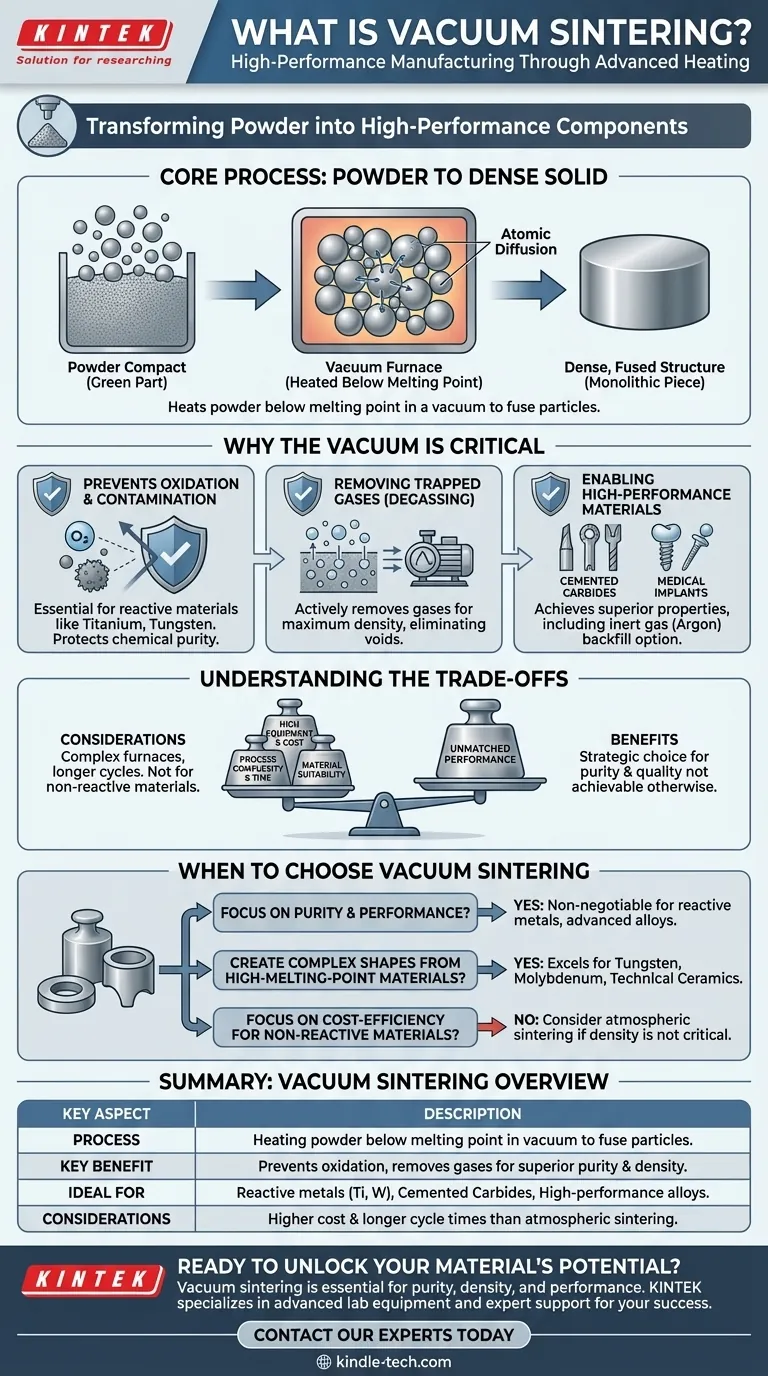

Im Kern ist das Vakuumsintern ein Hochleistungsfertigungsverfahren, das pulverförmige Materialien in ein festes, dichtes Objekt umwandelt. Dies wird erreicht, indem das Pulver in einem Vakuumofen auf eine Temperatur knapp unter seinem Schmelzpunkt erhitzt wird, wodurch die einzelnen Partikel durch atomare Diffusion miteinander verschmelzen. Die VakUum-Umgebung ist das Schlüsselelement, da sie chemische Reaktionen wie Oxidation verhindert und zu einem Endprodukt mit außergewöhnlicher Reinheit und struktureller Integrität führt.

Der wahre Wert des Vakuumsinterns liegt nicht nur in der Herstellung eines festen Teils; es geht darum, die endgültigen Eigenschaften des Materials präzise zu steuern. Durch das Entfernen von Luft eliminiert der Prozess Verunreinigungen und ermöglicht die Herstellung von Hochleistungskomponenten, die durch herkömmliches Schmelzen und Gießen nicht herstellbar wären.

Wie Sintern Pulver in einen Feststoff umwandelt

Das Sintern ist ein thermisches Verfahren, das seit Jahrhunderten angewendet wird, von altertümlicher Keramik bis hin zur modernen Metallurgie. Das Vakuumsintern ist eine hochmoderne Form dieser grundlegenden Technik.

Der Ausgangspunkt: Ein Pulverpressling

Der Prozess beginnt mit einem Basismaterial in Pulverform. Dieses Pulver wird oft in eine gewünschte Form gepresst oder geformt, bekannt als „Grünteil“. Dieser anfängliche Pressling ist porös und mechanisch schwach; er behält seine Form bei, besitzt aber nicht die Eigenschaften eines fertigen Bauteils.

Die Rolle der Hitze: Atomare Diffusion

Das Grünteil wird in einen Ofen gegeben und erhitzt. Entscheidend ist, dass die Temperatur unter dem Schmelzpunkt des Materials gehalten wird. Anstatt zu verflüssigen, verleiht die Hitze den Atomen in den Pulverpartikeln genügend Energie, um sich zu bewegen und über die Grenzen zwischen ihnen zu wandern.

Das Ergebnis: Eine dichte, verschmolzene Struktur

Während die Atome diffundieren, beginnen sich die Lücken und Poren zwischen den Pulverpartikeln zu schließen. Die Partikel verschmelzen miteinander, wodurch starke Bindungen zwischen den Partikeln entstehen und die gesamte Komponente schrumpft und verdichtet wird. Das Ergebnis ist ein massives, monolithisches Stück mit dramatisch verbesserter Festigkeit und Haltbarkeit.

Warum das Vakuum die entscheidende Komponente ist

Die Durchführung des Sinterprozesses im Vakuum unterscheidet diese Technik von konventionelleren Methoden. Die kontrollierte Atmosphäre ist keine nachträgliche Überlegung; sie ist grundlegend für das Ergebnis.

Verhinderung von Oxidation und Kontamination

Viele fortschrittliche Materialien, insbesondere Metalle wie Titan oder Wolfram, reagieren bei hohen Temperaturen stark mit Sauerstoff. Das Sintern an offener Luft würde dazu führen, dass sie sofort oxidieren und eine spröde, unbrauchbare Oxidschicht bilden. Ein Vakuum entfernt die Luft und schützt das Material und bewahrt seine chemische Reinheit.

Entfernung eingeschlossener Gase (Entgasung)

Der Pulverpressling enthält unweigerlich eingeschlossene Gase in seinen Poren. Das Vakuum zieht diese Gase beim Erhitzen aktiv aus dem Teil heraus. Dieser „Entgasungseffekt“ ist entscheidend für das Erreichen der maximalen Dichte und die Eliminierung innerer Hohlräume, die zu Fehlerstellen werden könnten.

Ermöglichung von Hochleistungsmaterialien

Die Kombination aus der Verhinderung der Oxidation und der Entfernung eingeschlossener Gase ermöglicht die Herstellung von Materialien mit überlegenen Eigenschaften. Deshalb ist das Vakuumsintern für die Herstellung von Artikeln wie Hartmetall-Schneidwerkzeugen, hochreinen medizinischen Implantaten und speziellen elektronischen Komponenten unerlässlich. In einigen Fällen kann der Ofen mit einem Inertgas wie Argon wieder befüllt werden, um eine spezifische Partialdruckumgebung für eine noch größere Kontrolle zu schaffen.

Die Abwägungen verstehen

Obwohl das Vakuumsintern leistungsstark ist, handelt es sich um einen spezialisierten Prozess mit spezifischen Überlegungen. Es ist nicht die richtige Wahl für jede Anwendung.

Ausrüstung und Kosten

Vakuumöfen sind komplexe Anlagen mit hohem Kapitalbedarf. Die Kosten für den Kauf, den Betrieb und die Wartung dieser Systeme machen das Vakuumsintern zu einem teureren Prozess als das Sintern in einem Standard-Atmosphärenofen.

Prozesskomplexität und Zeit

Das Erreichen eines Hochvakuums bei gleichzeitiger präziser Steuerung eines mehrstufigen Temperaturprofils erfordert hochentwickelte Steuerungssysteme und Fachwissen. Der gesamte Zyklus, einschließlich Evakuierung, Aufheizen, Halten und Abkühlen, kann erheblich länger sein als bei anderen Herstellungsmethoden.

Materialeignung

Der Hauptgrund für die Verwendung eines Vakuums ist der Schutz reaktiver Materialien oder das Erreichen der höchstmöglichen Dichte. Für Materialien, die nicht sauerstoffempfindlich sind, wie bestimmte Keramiken oder eisenbasierte Pulver, ist ein einfacherer und kostengünstigerer atmosphärischer Sinterprozess oft ausreichend.

Wann Sie sich für das Vakuumsintern entscheiden sollten

Die Auswahl des richtigen Herstellungsverfahrens hängt vollständig von Ihrem Endziel ab. Verwenden Sie diese Richtlinien, um festzustellen, ob das Vakuumsintern die geeignete Wahl für Ihr Projekt ist.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Leistung liegt: Das Vakuumsintern ist für reaktive Metalle oder fortschrittliche Legierungen, bei denen selbst Spuren von Verunreinigungen aus der Atmosphäre die endgültige Festigkeit und Funktion beeinträchtigen würden, nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen aus Materialien mit hohem Schmelzpunkt liegt: Dieses Verfahren eignet sich hervorragend zur Herstellung von nahezu endkonturnahen Teilen aus Materialien wie Wolfram, Molybdän und technischen Keramiken, die schwer oder unmöglich zu schmelzen und zu gießen sind.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei nicht reaktiven Materialien liegt: Ein einfacherer atmosphärischer Sinterprozess oder ein anderes Herstellungsverfahren kann geeigneter sein, wenn das Material an der Luft stabil ist und die absolut höchste Dichte keine kritische Anforderung darstellt.

Letztendlich ist die Wahl des Vakuumsinterns eine strategische Entscheidung, um ein Niveau an Materialqualität und Leistung zu erzielen, das andere Verfahren nicht liefern können.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozess | Erhitzen von Pulver unterhalb seines Schmelzpunkts im Vakuum, um Partikel zu verschmelzen. |

| Hauptvorteil | Verhindert Oxidation und entfernt Gase für überlegene Materialreinheit und Dichte. |

| Ideal für | Reaktive Metalle (Titan, Wolfram), Hartmetalle, Hochleistungswerkstoffe. |

| Zu berücksichtigende Punkte | Höhere Anlagenkosten und längere Zykluszeiten als beim atmosphärischen Sintern. |

Bereit, das volle Potenzial Ihrer Materialien auszuschöpfen?

Das Vakuumsintern ist unerlässlich für die Herstellung von Komponenten, bei denen Reinheit, Dichte und Leistung nicht verhandelbar sind. Bei KINTEK sind wir spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und der fachkundigen Unterstützung, die Sie benötigen, um diesen kritischen Prozess zu beherrschen.

Egal, ob Sie medizinische Implantate, Schneidwerkzeuge oder spezielle elektronische Komponenten entwickeln – unsere Lösungen sind auf den Erfolg Ihres Labors ausgelegt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK Ihre Sinterfähigkeiten verbessern und Ihnen helfen kann, bahnbrechende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln

- Was sind die Defekte bei gesinterten Teilen? Vermeidung von Verzug, Rissbildung und Porositätsproblemen

- Welche Methoden der Löterwärmung gibt es? Wählen Sie die richtige Methode für Ihre Produktionsanforderungen

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate