Kurz gesagt, die Gasphasenabscheidung ist eine Familie von Prozessen, die verwendet werden, um sehr dünne, hochleistungsfähige Beschichtungen auf eine Oberfläche aufzubringen. Sie funktioniert, indem ein Ausgangsmaterial in ein Gas (einen Dampf) umgewandelt, dieser Dampf transportiert und dann auf einem Zielobjekt (dem Substrat) als fester Film kondensieren gelassen wird.

Der grundlegende Unterschied zwischen den Gasphasenabscheidungsmethoden liegt darin, wie das Material in einen Dampf umgewandelt wird und wie es einen Film bildet. Einige Methoden verdampfen eine feste Quelle physikalisch, während andere chemische Reaktionen zwischen Gasen nutzen, um ein neues Material direkt auf der Oberfläche zu erzeugen.

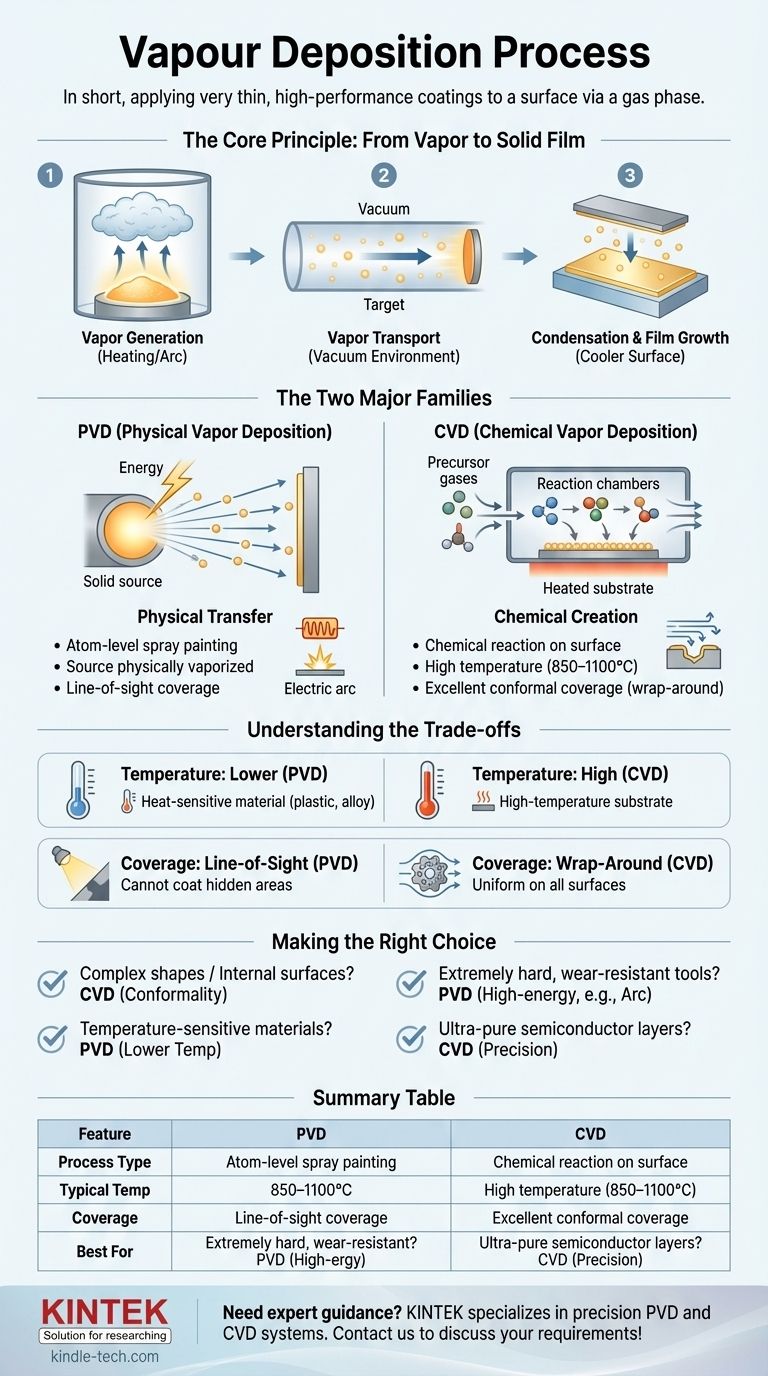

Das Kernprinzip: Vom Dampf zum festen Film

Alle Gasphasenabscheidungstechniken basieren trotz ihrer Unterschiede auf einem dreistufigen Fundament. Das Verständnis dieser Abfolge ist der Schlüssel zum Verständnis des gesamten Bereichs.

Schritt 1: Dampferzeugung

Der Prozess beginnt mit der Erzeugung eines Dampfes aus dem Beschichtungsmaterial. Dies kann erreicht werden, indem ein Feststoff bis zur Verdampfung erhitzt, ein elektrischer Lichtbogen zur Verdampfung verwendet oder Vorläufergase eingeführt werden, die später reagieren.

Schritt 2: Dampftransport

Einmal im gasförmigen Zustand, muss das Material von seiner Quelle zum Substrat gelangen. Dies geschieht typischerweise in einem Vakuum oder einer kontrollierten Niederdruckumgebung, um Kontaminationen zu verhindern und sicherzustellen, dass sich die Dampfpartikel frei bewegen können.

Schritt 3: Kondensation und Filmwachstum

Wenn die Dampfpartikel die kühlere Oberfläche des Substrats erreichen, kondensieren sie wieder in einen festen Zustand. Sie ordnen sich Atom für Atom an und wachsen zu einem dünnen, gleichmäßigen und oft hochreinen Film heran.

Die zwei Hauptfamilien der Gasphasenabscheidung

Das "Wie" der Gasphasenabscheidung unterteilt das Feld in zwei Hauptkategorien: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD).

Physikalische Gasphasenabscheidung (PVD): Eine physikalische Übertragung

Bei der PVD wird das Beschichtungsmaterial physikalisch von einer festen Quelle auf das Substrat übertragen, ohne eine grundlegende chemische Veränderung. Stellen Sie es sich wie einen Sprühlackierprozess auf atomarer Ebene vor.

Das Ausgangsmaterial wird mit Energie bombardiert, wodurch Atome oder Moleküle ausgestoßen werden. Diese bewegen sich durch ein Vakuum und haften am Substrat.

Gängige PVD-Methoden umfassen:

- Thermische Abscheidung: Eine einfache Methode, bei der das Ausgangsmaterial durch einen elektrischen Heizer erhitzt wird, bis es verdampft und auf dem Substrat kondensiert.

- Lichtbogenverdampfung (Arc Vapor Deposition): Verwendet einen leistungsstarken, niedervoltigen elektrischen Lichtbogen, der sich über das Ausgangsmaterial (Kathode) bewegt. Dies erzeugt einen hochionisierten Dampf, was bedeutet, dass die Atome eine elektrische Ladung haben, die verwendet werden kann, um sie für eine außergewöhnlich dichte Beschichtung zum Substrat zu beschleunigen.

Chemische Gasphasenabscheidung (CVD): Eine chemische Erzeugung

Bei der CVD wird der Film durch eine chemische Reaktion direkt auf der Substratoberfläche erzeugt. Ein oder mehrere Vorläufergase werden in eine Reaktionskammer mit dem erhitzten Substrat eingeführt.

Die Gase zersetzen sich und reagieren auf der heißen Oberfläche, wobei das gewünschte feste Material als Film zurückbleibt. Die Nebenproduktgase werden dann abgepumpt.

CVD bietet einzigartige Vorteile, einschließlich der Fähigkeit, hochreine kristalline Schichten zu züchten und komplexe Formen aufgrund der Gasströmung gleichmäßig zu beschichten.

Die Kompromisse verstehen

Die Wahl zwischen PVD und CVD erfordert das Verständnis ihrer inhärenten Einschränkungen und Stärken. Die Entscheidung beinhaltet fast immer einen Kompromiss zwischen Temperatur, Abdeckung und den gewünschten Filmeigenschaften.

Die Herausforderung der Temperatur

CVD erfordert typischerweise sehr hohe Temperaturen (oft 850–1100°C), damit die chemischen Reaktionen stattfinden können. Diese Hitze kann viele Substratmaterialien, wie Kunststoffe oder bestimmte Metalllegierungen, beschädigen oder verformen.

PVD hingegen ist ein Niedertemperaturprozess, wodurch es für eine viel größere Bandbreite hitzeempfindlicher Substrate geeignet ist.

Die Herausforderung der Abdeckung (Sichtlinie)

PVD ist im Allgemeinen ein Sichtlinienprozess. Wie eine Sprühdose kann es nur Oberflächen beschichten, die es "sehen" kann. Dies erschwert das gleichmäßige Beschichten komplexer Geometrien mit Löchern oder Innenflächen.

CVD zeichnet sich in diesem Bereich aus. Da es Gase verwendet, die um ein Objekt herumströmen können, bietet es eine ausgezeichnete "Ummantelungsabdeckung" (Konformalität) und gewährleistet eine gleichmäßige Schichtdicke auf allen Oberflächen.

Die Kontrolle der Filmeigenschaften

Beide Methoden bieten eine hervorragende Kontrolle über den endgültigen Film. CVD-Parameter können angepasst werden, um die chemische Zusammensetzung, Kristallstruktur und Korngröße mit extremer Präzision zu steuern.

Fortschrittliche PVD-Methoden wie die Lichtbogenabscheidung erzeugen einen hochionisierten Dampf. Dies ermöglicht es, die filmbildenden Ionen mit einer Vorspannung zu beschleunigen, wodurch außergewöhnlich harte und dichte Beschichtungen entstehen.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Ziel bestimmt, ob PVD oder CVD die geeignete Technologie ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Formen oder Innenflächen liegt: CVD ist aufgrund seiner ausgezeichneten Konformalität und "Ummantelungsfähigkeit" oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Materialien liegt: PVD ist die klare Wahl, da es bei deutlich niedrigeren Temperaturen als herkömmliche CVD arbeitet.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer extrem harten, dichten, verschleißfesten Beschichtung auf einem Werkzeug liegt: Hochenergetische PVD-Methoden wie die Lichtbogenverdampfung sind ideal für ihre Fähigkeit, fest gebundene Filme zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum ultrareiner, perfekt strukturierter Halbleiterschichten liegt: CVD ist die grundlegende Technologie der Elektronikindustrie für genau diesen Zweck.

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, das präzise Abscheidungswerkzeug auszuwählen, das zur Erreichung Ihres technischen Ziels erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalische Übertragung (Verdampfung/Sputtern) | Chemische Reaktion auf der Substratoberfläche |

| Typische Temperatur | Niedrigere Temperatur | Hohe Temperatur (850–1100°C) |

| Abdeckung | Sichtlinie | Ausgezeichnete konforme Abdeckung |

| Am besten geeignet für | Hitzeempfindliche Materialien, Hartbeschichtungen | Komplexe Formen, Halbleiter |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen Gasphasenabscheidungslösung für Ihr Labor?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit präzisen PVD- und CVD-Systemen. Ob Sie mit temperaturempfindlichen Substraten arbeiten oder eine komplexe geometrische Beschichtung benötigen, unser Fachwissen gewährleistet eine optimale Dünnschichtleistung.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anwendungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der neu entdeckte Mechanismus für die Diamantbildung während CVD? Erforschung des Graphit-zu-Diamant-Übergangs

- Was sind die Anwendungen von LPCVD? Schlüsselanwendungen in der Halbleiter- und MEMS-Fertigung

- Was ist der industrielle Einsatz von CVD? Präzisionsdünnschichten für Elektronik, Beschichtungen & medizinische Geräte

- Was sind die Synthesemethoden für Kohlenstoffnanoröhren? Wählen Sie die richtige Technik für Ihr Labor

- Was ist chemische Gasphasenabscheidung in einem CVD-Ofen? Ein Leitfaden zum Wachstum hochreiner Dünnschichten

- Was sind die Vorteile der Niederdruck-chemischen Gasphasenabscheidung? Erzielen Sie überragende Schichtgleichmäßigkeit und Reinheit

- Warum ist die Entfernung von Nebenprodukten in einem CVD-Prozess entscheidend? Gewährleistung der Filmreinheit und hoher Halbleiterausbeuten

- Welche Kernprozessbedingungen bietet ein CVD-Ofen für Graphen? Erzielung hochreiner kristalliner Filme