Im Grunde wird eine Vakuumgussform durch eine Kombination aus starkem Klebeband und der kraftvollen, gleichmäßigen Kraft des atmosphärischen Drucks zusammengehalten. Diese elegant einfache Methode ist ein Hauptgrund dafür, dass der Prozess für die Herstellung hochpräziser Prototypen und Kleinserienteile so agil und kosteneffizient ist.

Die entscheidende Erkenntnis ist, dass der Vakuumguss die Physik zu seinem Vorteil nutzt. Während das Klebeband die anfängliche Abdichtung gewährleistet, verwandelt das Vakuum selbst die umgebende Atmosphäre in eine starke, perfekt verteilte Klemmvorrichtung, die die Form mit immenser Kraft zusammenhält.

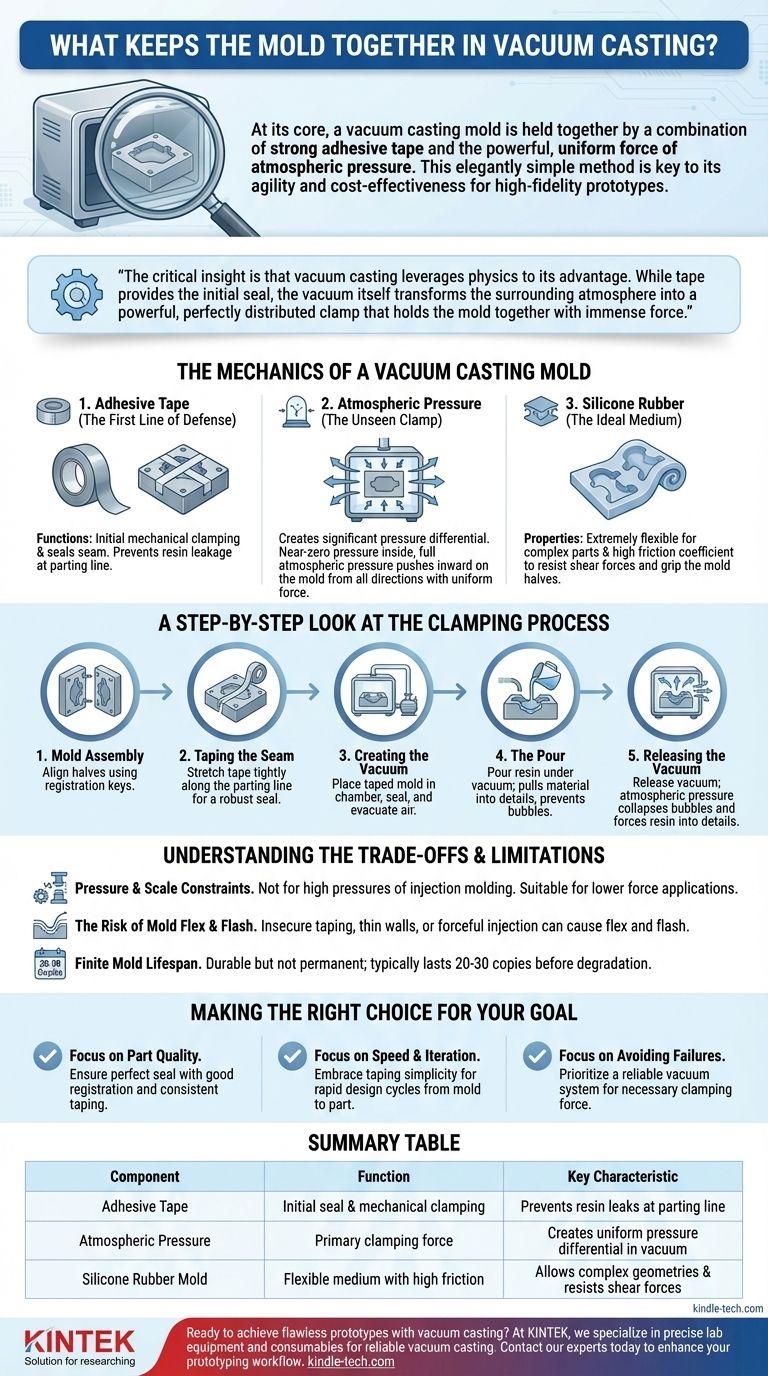

Die Mechanik einer Vakuumgussform

Um zu verstehen, warum dieses einfache System so effektiv ist, muss man sich ansehen, wie die verschiedenen Komponenten zusammenspielen. Es ist ein System, bei dem jedes Teil eine bestimmte und entscheidende Rolle spielt.

Die erste Verteidigungslinie: Klebeband

Die direkteste und sichtbarste Komponente, die die Form zusammenhält, ist hochfestes Klebeband, oft gewöhnliches Panzerband.

Nachdem die beiden Hälften der Silikonform ausgerichtet sind, wird das Klebeband fest um die gesamte Trennebene gewickelt. Dies erfüllt zwei Hauptfunktionen: Es sorgt für eine anfängliche mechanische Klemmkraft und dichtet die Naht ab, um zu verhindern, dass das flüssige Harz austritt.

Die unsichtbare Klemme: Atmosphärischer Druck

Die eigentliche Klemmkraft kommt vom Vakuum. Wenn die abgeklebte Form in die Kammer gelegt und die Luft evakuiert wird, entsteht ein signifikanter Druckunterschied.

Das Innere der Kammer hat einen nahezu Null-Druck (ein Vakuum), während die in der abgedichteten Form eingeschlossene Luft bei atmosphärischem Druck bleibt. Das Ergebnis ist, dass die volle Kraft der Atmosphäre außerhalb der Form (aber innerhalb der Kammer) von allen Seiten nach innen auf die Form drückt und sie mit unglaublicher, gleichmäßiger Kraft zusammenklemmt.

Das ideale Medium: Silikonkautschuk

Die Wahl von Silikonkautschuk für die Form ist kein Zufall. Seine Eigenschaften sind perfekt für diese Klemmmethode geeignet.

Silikon ist extrem flexibel, was das Gießen komplexer Teile mit Hinterschneidungen ermöglicht, die mit einer starren Form unmöglich wären. Entscheidend ist auch, dass es einen hohen Reibungskoeffizienten aufweist, was bedeutet, dass die beiden Formhälften aneinander haften und den Scherkräften des eingespritzten Harzes widerstehen.

Ein Blick auf den Klemmprozess Schritt für Schritt

Die Sicherheit der Form wird durch eine klare, wiederholbare Abfolge von Ereignissen gewährleistet. Jeder Schritt baut auf dem vorhergehenden auf, um eine perfekte Abdichtung und ein qualitativ hochwertiges Endteil zu gewährleisten.

1. Formmontage

Die beiden Hälften der ausgehärteten Silikonform werden sorgfältig ausgerichtet. Diese Ausrichtung wird durch Passstifte gewährleistet – ineinandergreifende Erhebungen und Vertiefungen, die in das Formmodell eingearbeitet und perfekt im Silikon nachgebildet wurden.

2. Abkleben der Naht

Nachdem die Hälften ausgerichtet sind, wird das Klebeband straff entlang der gesamten Trennebene gespannt. Das Ziel ist es, eine vollständige und robuste Abdichtung zu schaffen, sodass keine Lücken entstehen, durch die der flüssige Urethan austreten könnte.

3. Erzeugen des Vakuums

Die abgeklebte Form wird zusammen mit den Gießtrichtern auf den unteren Teil der Vakuumkammer gelegt. Die Kammer wird versiegelt und eine Vakuumpumpe entfernt fast die gesamte Luft.

4. Der Guss

Während die Kammer unter Vakuum gehalten wird, wird das zweiteilige Urethanharz gemischt und in die Form gegossen. Das Vakuum zieht das Material nicht nur in die feinsten Details der Kavität, sondern stellt auch sicher, dass keine Lufteinschlüsse vorhanden sind.

5. Ablassen des Vakuums

Sobald die Form gefüllt ist, wird das Vakuum abgelassen. Luft strömt zurück in die Kammer, und die Rückkehr des atmosphärischen Drucks hilft, mikroskopisch kleine Blasen zu kollabieren und das Harz in jedes letzte Detail der Formhöhle zu drücken.

Verständnis der Kompromisse und Einschränkungen

Diese Methode ist zwar effektiv, aber speziell auf die Niederdruckumgebung des Vakuumgießens zugeschnitten. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrer erfolgreichen Anwendung.

Druck- und Größeneinschränkungen

Die Klebeband- und Vakuum-Klemmmethode ist nicht für die extremen Drücke von Verfahren wie dem Spritzguss ausgelegt, die gehärtete Stahlformen erfordern, die in massiven hydraulischen Pressen gehalten werden. Die Kräfte beim Vakuumgießen sind um Größenordnungen geringer, was eine einfache Silikonform praktikabel macht.

Das Risiko von Formflexion und Gratbildung

Wenn eine Form nicht sicher abgeklebt ist, zu dünne Wände hat oder das Harz zu kraftvoll eingespritzt wird, kann sich die Form verformen. Dies kann dazu führen, dass eine dünne Materialschicht, bekannt als Grat, an der Trennebene austritt, die später manuell entfernt werden muss.

Begrenzte Lebensdauer der Form

Silikonformen sind langlebig, aber nicht unbegrenzt haltbar. Die wiederholte Belastung durch das Entformen, die Handhabung und die chemische Wechselwirkung mit den Gießharzen begrenzt die Lebensdauer einer Form typischerweise auf 20-30 Abgüsse. Danach beginnen sich die feinen Details abzubauen, und die Form kann anfällig für Risse werden.

Die richtige Wahl für Ihr Ziel treffen

Die Einfachheit des Vakuumgussformsystems ist seine größte Stärke, erfordert jedoch ein korrektes Verständnis der beteiligten Prinzipien, um zuverlässige Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Teilequalität liegt: Stellen Sie sicher, dass Ihre Form gut konstruierte Passstifte aufweist und Sie eine feste, konsistente Abklebetechnik anwenden, um eine perfekte Abdichtung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Iteration liegt: Nutzen Sie die Einfachheit des Abklebeprozesses, da dieser es Ihnen ermöglicht, in wenigen Minuten von einer fertigen Form zu einem gegossenen Teil überzugehen und so Ihren Designzyklus zu beschleunigen.

- Wenn Ihr Hauptaugenmerk darauf liegt, Fehler zu vermeiden: Achten Sie genau auf Ihr Vakuumsystem, da der Druckunterschied den Großteil der Klemmkraft liefert, die erforderlich ist, um Formflexion und Harzaustritte zu verhindern.

Indem Sie verstehen, dass einfaches Klebeband und die unsichtbare Kraft der Atmosphäre zusammenarbeiten, können Sie mit diesem leistungsstarken Fertigungsverfahren zuversichtlich außergewöhnliche Teile herstellen.

Zusammenfassungstabelle:

| Komponente | Funktion | Schlüsselmerkmal |

|---|---|---|

| Klebeband | Anfängliche Abdichtung und mechanische Klemmung | Verhindert Harzaustritt an der Trennebene |

| Atmosphärischer Druck | Primäre Klemmkraft | Erzeugt einen gleichmäßigen Druckunterschied im Vakuum |

| Silikonkautschukform | Flexibles Medium mit hoher Reibung | Ermöglicht komplexe Geometrien und widersteht Scherkräften |

Bereit für makellose Prototypen mit Vakuumgießen?

Bei KINTEK sind wir darauf spezialisiert, die präzisen Laborgeräte und Verbrauchsmaterialien zu liefern, die für zuverlässige Vakuumgießprozesse erforderlich sind. Egal, ob Sie Designs iterieren oder Teile in geringer Stückzahl produzieren, unsere Expertise stellt sicher, dass Ihre Formen jedes Mal perfekt abgedichtet sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren Prototyping-Workflow verbessern und eine überlegene Teilequalität liefern können.

Visuelle Anleitung

Ähnliche Produkte

- Polygon-Pressform für Labor

- Kugelpressform für Labor

- Assemble Lab Zylinderförmige Pressform

- Zylindrische Pressform für Laboranwendungen

- Spezielle Heißpressform für Laboranwendungen

Andere fragen auch

- Warum werden Hochpräzisionsöfen für Alkaliglas-Elektrolyte benötigt? Optimierung der Schmelzabschreckungsstabilität

- Was ist der Temperaturbereich zum Härten (Quenchen)? Erreichen Sie die perfekte Härte für Ihre Stahllegierung

- Ist Abschrecken Teil des Glühens? Nein, und hier ist der entscheidende Unterschied, den Sie kennen müssen

- Warum wird ein Vakuumtrockenschrank für Norem02-Legierungspulver verwendet? Gewährleistung von fehlerfreien Laserauftrags-Ergebnissen

- Was ist die Auswirkung der Wärmebehandlung auf Aluminium? Maßgeschneiderte Festigkeit, Härte und Duktilität für Ihre Anwendung

- Was ist die Funktion von Hochtemperaturöfen bei der Pyrolyse von Polyamiden? Optimieren Sie Ihre Energierückgewinnungsforschung

- Was ist der Prozess der Vakuumwärmebehandlung? Erreichen Sie überlegene Materialleistung und Reinheit

- Wie wirkt sich die Temperaturüberwachung auf Nickellegierungen in SPS aus? Gewährleistung von Präzision für Hochleistungs-Sintern