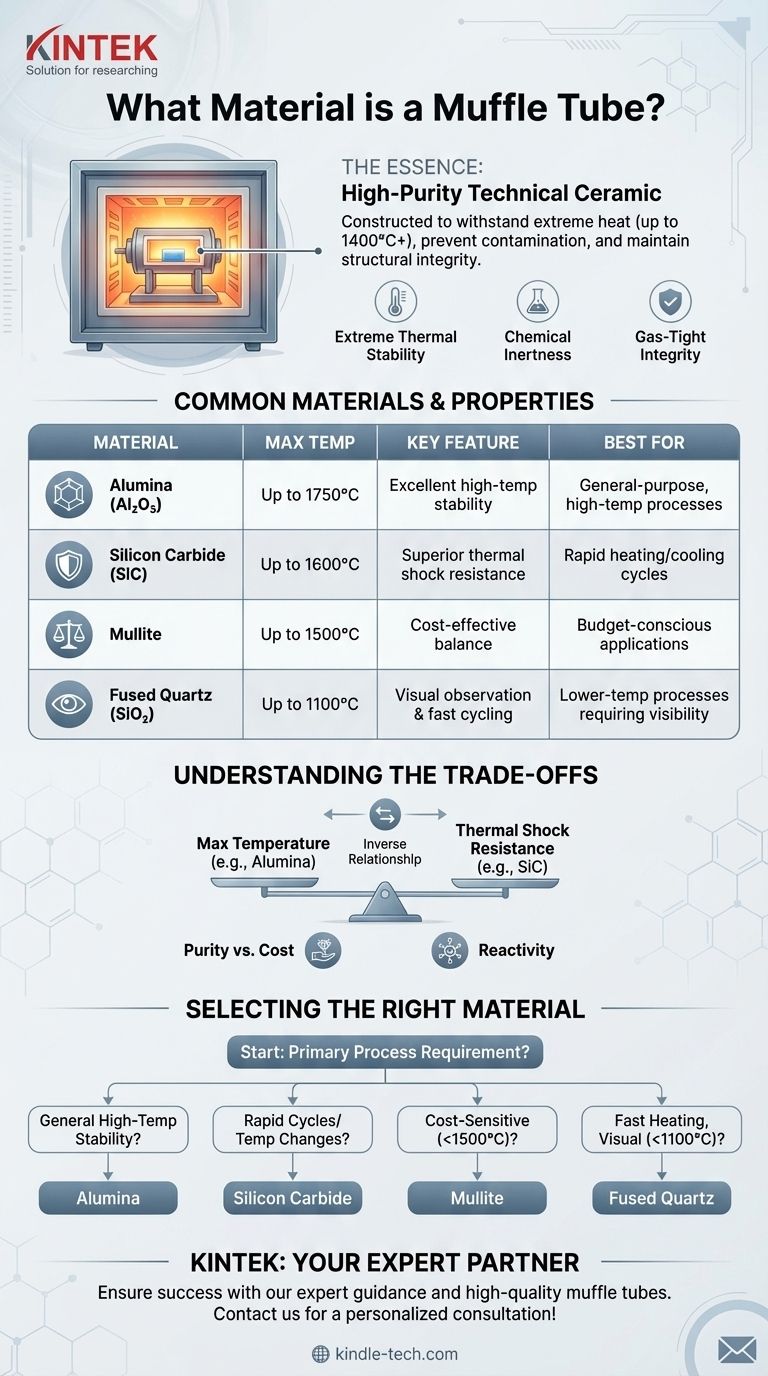

Im Wesentlichen besteht ein Muffelrohr aus einer hochreinen technischen Keramik. Diese Materialien werden wegen ihrer außergewöhnlichen Fähigkeit ausgewählt, extremen Temperaturen, oft bis zu 1400 °C oder höher, standzuhalten, ohne zu schmelzen, sich zu verformen oder mit den zu verarbeitenden Materialien zu reagieren. Die am häufigsten verwendeten Materialien sind Aluminiumoxid und Siliziumkarbid, die eine stabile und schützende Innenkammer für Hochtemperaturanwendungen im Ofen bilden.

Die Wahl des Materials für ein Muffelrohr ist nicht nur eine Frage der Hitzebeständigkeit. Es ist eine entscheidende Entscheidung, die auf einem Gleichgewicht zwischen maximaler Betriebstemperatur, Beständigkeit gegen thermische Schocks und chemischer Verträglichkeit mit Ihrer spezifischen Prozessatmosphäre beruht.

Warum Keramiken der Industriestandard sind

Die Funktion eines Muffelrohrs besteht darin, eine isolierte, kontrollierte Umgebung innerhalb eines Ofens zu schaffen. Das verwendete Material muss unter extremen Bedingungen zuverlässig funktionieren, weshalb technische Keramiken die universelle Wahl sind.

Extreme thermische Stabilität

Keramiken wie Aluminiumoxid weisen sehr hohe Schmelzpunkte auf. Diese Kerneigenschaft stellt sicher, dass das Rohr seine strukturelle Integrität beibehält und die Probe nicht kontaminiert, selbst wenn es über längere Zeiträume bei Temperaturen über 1400 °C gehalten wird.

Chemische Inertheit

Ein Muffelrohr muss die Probe von den Heizelementen des Ofens isolieren und, was noch wichtiger ist, darf nicht mit der Probe oder eingeführten Prozessgasen reagieren. Hochreine Keramiken sind hochgradig inert und verhindern unerwünschte chemische Reaktionen, die die Ergebnisse eines Prozesses beeinträchtigen könnten.

Gasdichte Integrität

Für Prozesse, die eine kontrollierte Atmosphäre erfordern (wie Inertgas oder Vakuum), muss das Rohrmaterial nicht porös oder „gasdicht“ sein. Hochdichte Keramiken werden so hergestellt, dass Gase nicht in das Rohr ein- oder austreten können, wodurch sichergestellt wird, dass die innere Atmosphäre rein bleibt.

Ein genauerer Blick auf gängige Muffelrohrmaterialien

Obwohl „Keramik“ die allgemeine Antwort ist, hängt die spezifische Art der verwendeten Keramik stark von den Anforderungen der Anwendung ab.

Aluminiumoxid (Aluminiumoxid, Al₂O₃)

Aluminiumoxid ist das gängigste und vielseitigste Material für Muffelrohre. Seine hohe Reinheit, hervorragende Leistung bei anhaltend hohen Temperaturen (oft bis zu 1750 °C) und gute chemische Beständigkeit machen es zum Arbeitspferd für allgemeine Labor- und Industrieanwendungen.

Siliziumkarbid (SiC)

Siliziumkarbid wird für anspruchsvollere Anwendungen gewählt. Sein Hauptvorteil ist die überlegene Beständigkeit gegen thermische Schocks, was bedeutet, dass es bei schnellen Heiz- oder Abkühlzyklen viel seltener reißt. Es verfügt außerdem über eine ausgezeichnete Wärmeleitfähigkeit, die eine gleichmäßigere Erwärmung fördern kann.

Mullit (Alumosilikat)

Mullit ist eine kostengünstige Alternative zu hochreinem Aluminiumoxid. Es bietet eine gute Balance thermischer Eigenschaften, einschließlich ausgezeichneter Beständigkeit gegen thermische Schocks, hat jedoch typischerweise eine niedrigere maximale Betriebstemperatur als Aluminiumoxid.

Quarzglas (SiO₂)

Quarzrohre werden für Anwendungen verwendet, die sehr schnelle thermische Zyklen erfordern und vor allem die visuelle Beobachtung des Prozesses ermöglichen. Ihre maximale Gebrauchstemperatur ist jedoch deutlich niedriger als die von Aluminiumoxid, typischerweise um 1100 °C.

Die Abwägungen verstehen

Die Wahl des falschen Materials kann zu fehlgeschlagenen Experimenten, beschädigter Ausrüstung oder kontaminierten Proben führen. Das Verständnis der inhärenten Kompromisse ist der Schlüssel.

Temperatur vs. Thermischer Schock

Es besteht oft ein umgekehrtes Verhältnis zwischen maximaler Temperatur und Beständigkeit gegen thermische Schocks. Hochreines Aluminiumoxid eignet sich hervorragend für stabile Hochtemperaturanwendungen, kann aber bei zu schnellem Abkühlen leicht reißen. Siliziumkarbid weist zwar manchmal eine niedrigere absolute Höchsttemperatur auf, eignet sich jedoch hervorragend für Anwendungen mit wiederholten Heiz- und Abkühlzyklen.

Reinheit vs. Kosten

Höhere Reinheit korreliert direkt mit höheren Kosten. Ein Rohr aus 99,8 % reinem Aluminiumoxid ist deutlich teurer als ein Mullitrohr. Für hochsensible Prozesse, bei denen jede Kontamination inakzeptabel ist, ist hochreines Material nicht verhandelbar. Für weniger sensible Arbeiten mit hohem Volumen kann eine wirtschaftlichere Keramik ausreichen.

Reaktivität in spezifischen Atmosphären

Obwohl sie im Allgemeinen inert sind, ist kein Material perfekt. Bei sehr hohen Temperaturen können selbst technische Keramiken mit aggressiven Atmosphären reagieren. Quarz kann sich beispielsweise entglasen, und bestimmte reduzierende Atmosphären können bestimmte Arten von Aluminiumoxid im Laufe der Zeit zersetzen. Überprüfen Sie immer die Materialverträglichkeit mit Ihren spezifischen Prozessgasen.

Auswahl des richtigen Materials für Ihre Anwendung

Nutzen Sie Ihre primäre Prozessanforderung als entscheidenden Faktor bei der Auswahl eines Muffelrohrs.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Hochtemperaturstabilität (bis zu 1750 °C) liegt: Hochreines Aluminiumoxid ist die Industriestandardwahl für Zuverlässigkeit und chemische Inertheit.

- Wenn Ihr Hauptaugenmerk auf schnellen Temperaturänderungen oder häufigen thermischen Zyklen liegt: Siliziumkarbid ist die überlegene Wahl, um Rissbildung zu verhindern und eine lange Lebensdauer zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf kostensensiblen Anwendungen unter 1500 °C liegt: Mullit bietet eine zuverlässige und wirtschaftliche Balance thermischer Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf schnellem Aufheizen und visueller Überwachung bei niedrigeren Temperaturen (unter 1100 °C) liegt: Quarzglas ist die einzig praktikable Option.

Das Verständnis dieser Materialeigenschaften ermöglicht es Ihnen, das präzise Werkzeug auszuwählen, das für die Integrität und den Erfolg Ihres Hochtemperaturprozesses erforderlich ist.

Zusammenfassungstabelle:

| Material | Max. Temperatur | Hauptmerkmal | Am besten geeignet für |

|---|---|---|---|

| Aluminiumoxid (Al₂O₃) | Bis zu 1750 °C | Ausgezeichnete Hochtemperaturstabilität | Allgemeine Hochtemperaturprozesse |

| Siliziumkarbid (SiC) | Bis zu 1600 °C | Überlegene Beständigkeit gegen thermische Schocks | Schnelle Heiz-/Kühlzyklen |

| Mullit | Bis zu 1500 °C | Kosteneffiziente Balance | Budgetbewusste Anwendungen |

| Quarzglas (SiO₂) | Bis zu 1100 °C | Visuelle Beobachtung & schneller Zyklus | Niedrigtemperaturanwendungen, die Sicht erfordern |

Sichern Sie den Erfolg Ihrer Hochtemperaturprozesse

Die Wahl des richtigen Muffelrohrs ist entscheidend für die Integrität, Sicherheit und Ergebnisse Ihrer Anwendung. Das falsche Material kann zu Kontamination, Geräteausfall und Zeitverlust führen.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung sowie hochwertige Muffelrohre, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind – sei es die extreme Temperaturstabilität von Aluminiumoxid oder die überlegene Beständigkeit gegen thermische Schocks von Siliziumkarbid.

Lassen Sie sich von unseren Experten bei der Auswahl des perfekten Rohrmaterials helfen. Wir stellen sicher, dass Sie eine langlebige, zuverlässige Lösung erhalten, die Ihren Prozessanforderungen und Ihrem Budget entspricht.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und ein Angebot!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Aluminiumoxid (Al2O3) Ofenrohr für fortschrittliche technische Fein keramiken

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Was sind die Vorteile eines Röhrenofens? Erzielen Sie eine überlegene thermische Kontrolle und Reinheit

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse