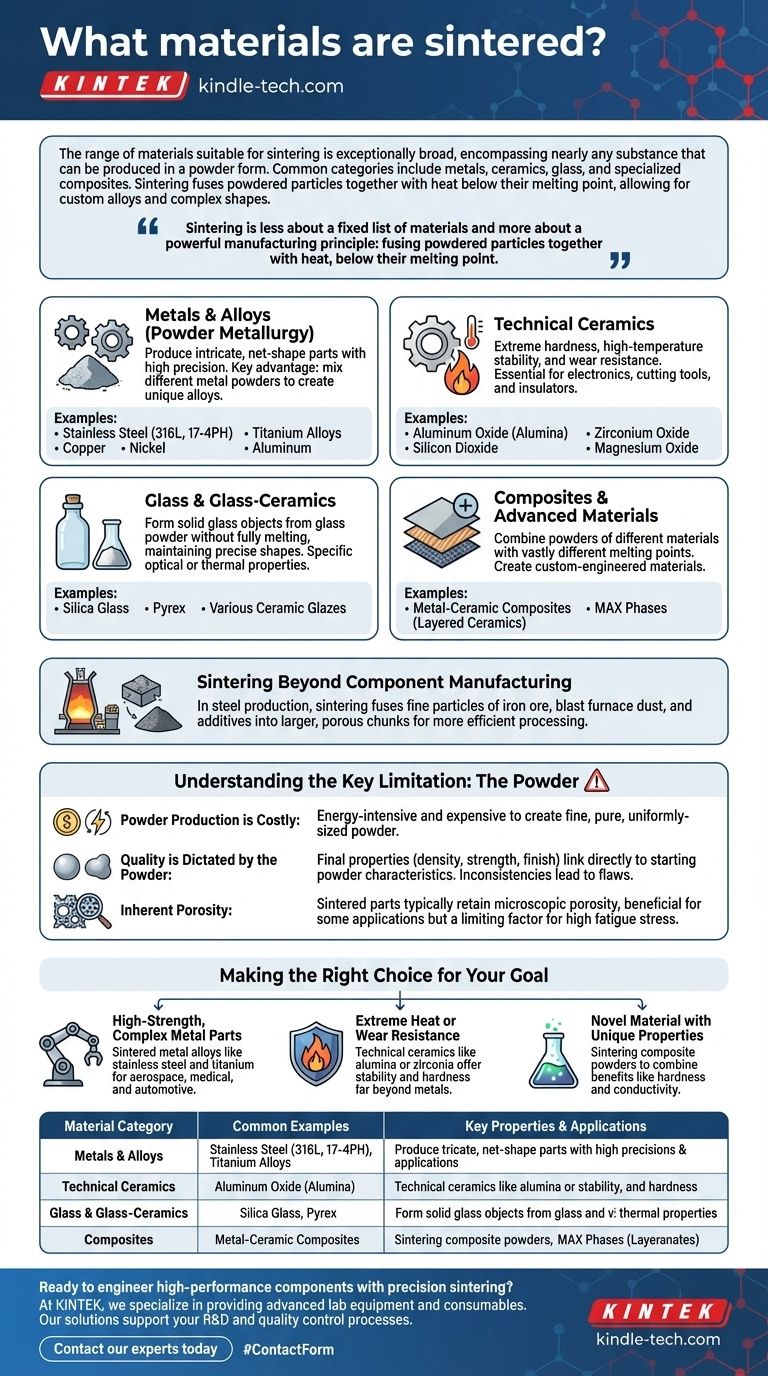

Die Bandbreite der für das Sintern geeigneten Materialien ist außergewöhnlich breit und umfasst nahezu jede Substanz, die in Pulverform hergestellt werden kann. Die gängigsten Kategorien sind Metalle, Keramiken, Glas und spezielle Verbundwerkstoffe. Diese Vielseitigkeit ermöglicht den Einsatz des Verfahrens für alles, von der Herstellung hochfester Edelstahlkomponenten und hitzebeständiger Keramikteile bis hin zur Verarbeitung von Eisenerz für die Stahlproduktion.

Beim Sintern geht es weniger um eine feste Materialliste als vielmehr um ein starkes Fertigungsprinzip: das Verschmelzen von Pulverpartikeln durch Hitze, unterhalb ihres Schmelzpunkts. Dieses Kernkonzept eröffnet die Möglichkeit, kundenspezifische Legierungen herzustellen, mit Materialien hoher Schmelzpunkte zu arbeiten und komplexe Formen zu erzeugen, die mit traditionellem Gießen oder Zerspanen schwierig oder unmöglich zu erreichen sind.

Die Hauptkategorien gesinterter Materialien

Die Flexibilität des Sinterns ergibt sich aus seiner Fähigkeit, mit unterschiedlichen Materialfamilien zu arbeiten, die jeweils einzigartige Eigenschaften für spezifische technische Herausforderungen bieten.

Metalle und Legierungen

Dies ist die häufigste Anwendung des Sinterns, oft als Pulvermetallurgie bezeichnet. Durch die Verwendung feiner Metallpulver können Hersteller filigrane Teile in Nettoprüfgröße mit hoher Präzision herstellen.

Zu den gängigen gesinterten Metallen gehören Edelstahl (z. B. 316L, 17-4PH), Titanlegierungen, Kupfer, Nickel und Aluminium. Ein wesentlicher Vorteil ist die Möglichkeit, verschiedene Metallpulver zu mischen, um einzigartige Legierungen zu erzeugen, die durch Schmelzen nicht möglich wären.

Technische Keramiken

Keramiken werden für ihre extreme Härte, Hochtemperaturstabilität und Verschleißfestigkeit geschätzt. Das Sintern ist die primäre Methode, um sie zu dichten, funktionsfähigen Komponenten zu verdichten.

Materialien wie Aluminiumoxid (Alumina), Zirkoniumoxid, Siliziumdioxid und Magnesiumoxid werden häufig gesintert. Diese sind für Anwendungen in der Elektronik, bei Schneidwerkzeugen und als Hochtemperaturisolatoren unerlässlich.

Glas und Glaskeramiken

Das Sintern kann auch verwendet werden, um feste Glasobjekte aus Glaspulver zu formen, ohne das Material vollständig zu schmelzen, was hilft, präzise Formen beizubehalten.

Dazu gehören Materialien wie Quarzglas, Pyrex und verschiedene Keramikglasuren. Das Verfahren wird zur Herstellung von Komponenten mit spezifischen optischen oder thermischen Eigenschaften eingesetzt.

Verbundwerkstoffe und fortschrittliche Materialien

Die wahre Stärke des Sinterns zeigt sich bei der Herstellung von Verbundwerkstoffen. Da es nicht auf dem Schmelzen basiert, können Pulver unterschiedlicher Materialien mit stark unterschiedlichen Schmelzpunkten kombiniert werden.

Dies ermöglicht die Herstellung von Metall-Keramik-Verbundwerkstoffen oder fortschrittlichen Materialien wie MAX-Phasen (einer Klasse von geschichteten Keramiken). Diese maßgeschneiderten Materialien bieten eine einzigartige Kombination von Eigenschaften, wie hohe Festigkeit und gute Wärmeleitfähigkeit.

Sintern jenseits der Komponentenfertigung

Obwohl es oft mit der Herstellung von Endprodukten in Verbindung gebracht wird, ist das Sintern auch ein entscheidender Zwischenschritt in der Schwerindustrie.

Agglomeration von Erzen

In der Stahlproduktion wird das Sintern verwendet, um feine Partikel von Eisenerz, Hochofenkoksstaub und anderen Zusatzstoffen zu größeren, porösen Brocken zu verschmelzen.

Diese Sinterstücke werden dann in einen Hochofen eingebracht. Bei diesem Prozess geht es nicht darum, ein Endprodukt zu schaffen, sondern darum, Rohmaterialien für eine effizientere Verarbeitung vorzubereiten.

Die zentrale Einschränkung verstehen: Das Pulver

Die Vielseitigkeit des Sinterns ist beeindruckend, aber sie bringt einen grundlegenden Kompromiss mit sich: Der Prozess hängt vollständig von der Qualität des Ausgangspulvers ab.

Pulverherstellung ist kostspielig

Die Herstellung von feinem, reinem und gleichmäßig großem Pulver – insbesondere für Metalle und technische Keramiken – ist ein energieintensiver und teurer Prozess. Dies kann den Rohstoff für das Sintern erheblich teurer machen als die Massenbarren, die beim Gießen oder Zerspanen verwendet werden.

Qualität wird durch das Pulver bestimmt

Die endgültigen Eigenschaften eines gesinterten Teils, wie Dichte, Festigkeit und Oberflächengüte, sind direkt mit den Eigenschaften des Ausgangspulvers verknüpft. Inkonsistente Partikelgrößen oder Verunreinigungen im Pulver führen direkt zu Fehlern in der Endkomponente.

Inhärente Porosität

Sofern keine sekundären Verarbeitungsschritte wie das heißisostatische Pressen angewendet werden, weisen gesinterte Teile typischerweise eine geringe Menge mikroskopischer Porosität auf. Während dies für Anwendungen wie selbstschmierende Lager von Vorteil sein kann, kann es auch ein begrenzender Faktor für Komponenten sein, die hoher Ermüdungsbeanspruchung ausgesetzt sind.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Materials hängt davon ab, seine inhärenten Eigenschaften mit den Anforderungen Ihrer Anwendung abzustimmen.

- Wenn Ihr Hauptaugenmerk auf hochfesten, komplexen Metallteilen liegt: Gesinterte Metalllegierungen wie Edelstahl und Titan sind ideal für die Herstellung von Komponenten für die Luft- und Raumfahrt-, Medizin- und Automobilindustrie.

- Wenn Ihr Hauptaugenmerk auf extremer Hitze- oder Verschleißfestigkeit liegt: Technische Keramiken wie Aluminiumoxid oder Zirkonoxid bieten eine Stabilität und Härte, die weit über das hinausgeht, was jedes Metall erreichen kann.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines neuartigen Materials mit einzigartigen Eigenschaften liegt: Das Sintern von Verbundpulvern ermöglicht es Ihnen, die Vorteile verschiedener Materialklassen zu kombinieren, wie z. B. die Härte einer Keramik mit der Leitfähigkeit eines Metalls.

Wenn Sie verstehen, dass Sintern ein durch Pulver definierter Prozess und keine begrenzte Materialliste ist, können Sie seine Leistungsfähigkeit nutzen, um Komponenten für nahezu jede technische Herausforderung zu entwickeln.

Zusammenfassungstabelle:

| Materialkategorie | Gängige Beispiele | Wesentliche Eigenschaften & Anwendungen |

|---|---|---|

| Metalle & Legierungen | Edelstahl, Titan, Kupfer | Hohe Festigkeit, komplexe Formen, Automobil- & Luftfahrtteile |

| Technische Keramiken | Aluminiumoxid, Zirkonoxid | Extreme Härte, Hitzebeständigkeit, verschleißfeste Komponenten |

| Glas & Glaskeramiken | Quarzglas, Pyrex | Spezifische optische/thermische Eigenschaften, präzise Formen |

| Verbundwerkstoffe | Metall-Keramik, MAX-Phasen | Kundenspezifische Eigenschaften, Kombination von Festigkeit & Leitfähigkeit |

Bereit, Hochleistungskomponenten mit Präzisionssinterung zu entwickeln?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für die Entwicklung und Prüfung gesinterter Materialien erforderlich sind. Ob Sie mit Metallpulvern für Luft- und Raumfahrtkomponenten, technischen Keramiken für hochmoderne Elektronik oder neuartigen Verbundwerkstoffen arbeiten, unsere Lösungen unterstützen Ihre F&E- und Qualitätskontrollprozesse.

Wir verstehen die entscheidende Rolle der Pulverqualität und der Sinterparameter bei der Erzielung Ihrer gewünschten Materialeigenschaften. Lassen Sie uns Ihnen helfen, Ihren Sinterprozess für überlegene Ergebnisse zu optimieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK die Sinteranforderungen Ihres Labors unterstützen und Ihnen helfen kann, Ihre Materialinnovationen zum Leben zu erwecken.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen