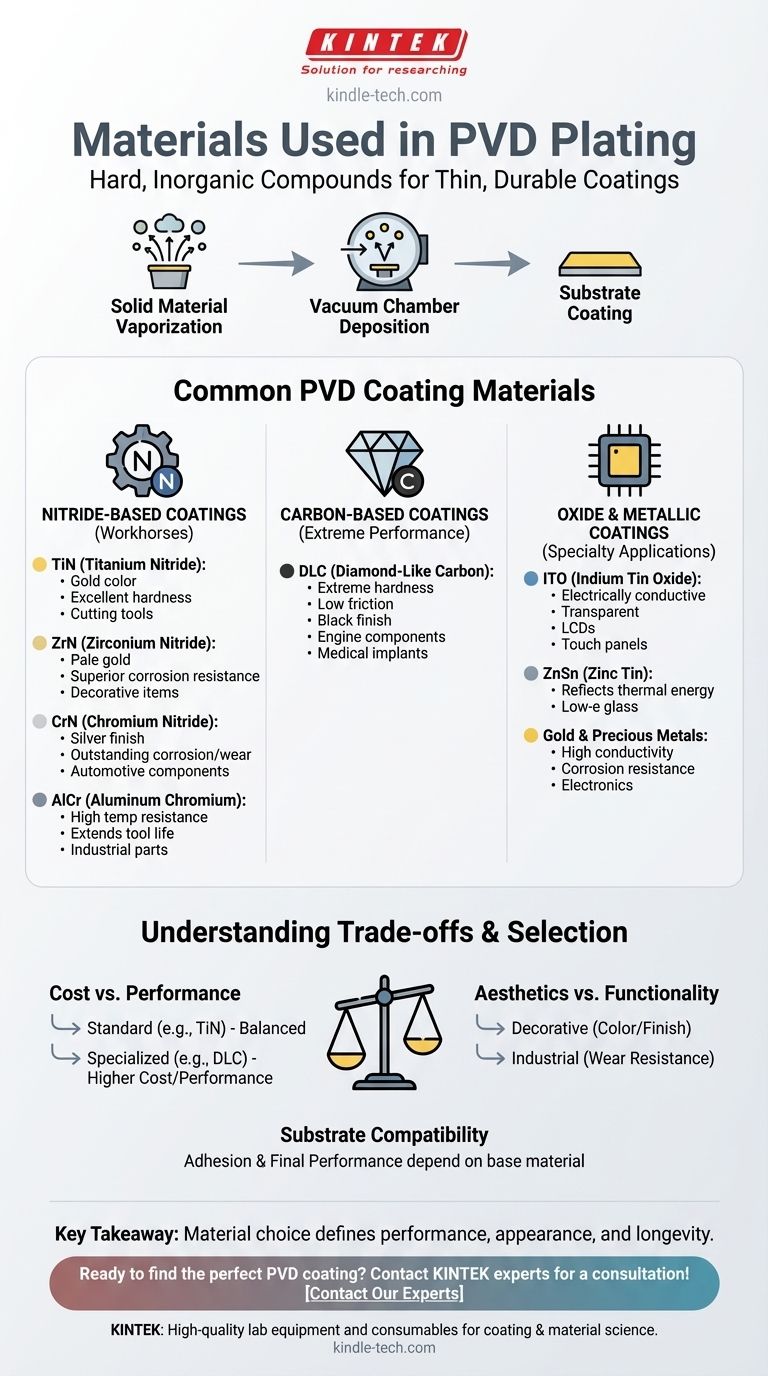

Kurz gesagt, die PVD-Beschichtung verwendet hauptsächlich harte, anorganische Materialien wie Nitride und Kohlenstoffverbindungen, um dünne, langlebige Beschichtungen zu erzeugen. Zu den gebräuchlichsten Materialien gehören Titannitrid (TiN), Zirkoniumnitrid (ZrN), Chromnitrid (CrN) und diamantähnlicher Kohlenstoff (DLC), die jeweils aufgrund spezifischer Eigenschaften wie Härte, Farbe und Korrosionsbeständigkeit ausgewählt werden.

Die wichtigste Erkenntnis ist, dass das bei PVD verwendete Material kein nachträglicher Gedanke ist; es ist die zentrale Entscheidung, die die Leistung, das Aussehen und die Langlebigkeit des Endprodukts bestimmt. Der Prozess ist vielseitig genug, um fast jedes anorganische Material zu verwenden, aber eine ausgewählte Gruppe ist aufgrund ihrer bewährten Ergebnisse zum Industriestandard geworden.

Die Prinzipien hinter der PVD-Materialauswahl

Physical Vapor Deposition (PVD) ist ein Vakuumbeschichtungsverfahren, bei dem ein festes Material verdampft und dann als dünner Film auf ein Substrat kondensiert wird. Diese Technik ermöglicht eine präzise Kontrolle über die Eigenschaften der Beschichtung.

Was macht ein Material für PVD geeignet?

Der PVD-Prozess kann eine Vielzahl anorganischer Materialien und sogar einige organische Materialien abscheiden. Die effektivsten und am weitesten verbreiteten Materialien werden jedoch aufgrund ihrer Fähigkeit ausgewählt, eine dichte, gut haftende Schicht zu bilden, die das darunter liegende Teil verbessert.

Das Ziel bestimmt das Material

Die Materialwahl wird vollständig von der beabsichtigten Anwendung bestimmt. Ein Material, das zum Schutz eines Hochgeschwindigkeits-Schneidwerkzeugs vor Hitze und Verschleiß ausgewählt wird, unterscheidet sich von einem, das einer Uhr eine langlebige, dekorative Oberfläche verleihen soll.

Eine Aufschlüsselung gängiger PVD-Beschichtungsmaterialien

Obwohl die Liste der potenziellen Materialien lang ist, verlassen sich die meisten Anwendungen auf eine Kerngruppe, die für ihre außergewöhnlichen Eigenschaften bekannt ist. Diese können nach ihrer chemischen Zusammensetzung kategorisiert werden.

Nitridbasierte Beschichtungen (Die Arbeitstiere)

Nitride sind Verbindungen eines Metalls mit Stickstoff, die für ihre extreme Härte und Verschleißfestigkeit bekannt sind.

- Titannitrid (TiN): Bekannt für seine ausgeprägte goldene Farbe und hervorragende Allround-Leistung. Es erhöht die Härte erheblich und wird häufig für Schneidwerkzeuge, Hardwareteile und Dekorationsartikel verwendet.

- Zirkoniumnitrid (ZrN): Bietet ein hellgoldenes oder messingähnliches Finish. Es bietet eine überlegene Korrosionsbeständigkeit im Vergleich zu TiN und wird oft in ähnlichen Anwendungen eingesetzt.

- Chromnitrid (CrN): Bietet ein helles, metallisches Silberfinish mit hervorragender Korrosions- und Verschleißfestigkeit. Es ist eine häufige Wahl für Automobilkomponenten, Uhren und Schmuck.

- Aluminiumchrom (AlCr): Diese Beschichtung wurde entwickelt, um hohen Temperaturen standzuhalten, und ist eine primäre Wahl zur Verlängerung der Lebensdauer von Industriewerkzeugen und Maschinenteilen, die unter extremen Belastungen betrieben werden.

Kohlenstoffbasierte Beschichtungen (Für extreme Leistung)

Diese Beschichtungen nutzen die einzigartigen Eigenschaften von Kohlenstoff, um eine außergewöhnlich geringe Reibung und hohe Härte zu erzielen.

- Diamantähnlicher Kohlenstoff (DLC): Wie der Name schon sagt, ist DLC ein extrem hartes, reibungsarmes Material mit einem unverwechselbaren schwarzen Finish. Es ist die erste Wahl für Hochleistungsanwendungen wie Motorkomponenten, medizinische Implantate und Premium-Werkzeuge, bei denen die Reduzierung der Reibung entscheidend ist.

Oxid- und Metallbeschichtungen (Für Spezialanwendungen)

Diese Kategorie umfasst Materialien, die aufgrund ihrer einzigartigen optischen oder elektrischen Eigenschaften und nicht aufgrund ihrer reinen mechanischen Festigkeit ausgewählt werden.

- Indiumzinnoxid (ITO): Ein entscheidendes Material in der modernen Elektronik. ITO ist einzigartig, da es sowohl elektrisch leitfähig als auch optisch transparent ist, was es für LCDs, Plasmadisplays und Touchpanels unerlässlich macht.

- Zinkzinn (ZnSn): Wird hauptsächlich bei der Herstellung von Low-E-Glas (wärmedämmendes Glas) für Fenster verwendet. Diese Beschichtung reflektiert Wärmeenergie und verbessert die Isolierung.

- Gold (und andere Edelmetalle): Wird sowohl wegen ihres klassischen dekorativen Aussehens als auch wegen ihrer funktionellen Eigenschaften, wie hoher Leitfähigkeit und Korrosionsbeständigkeit in der Elektronik, verwendet.

Die Kompromisse verstehen

Die Wahl eines PVD-Materials beinhaltet das Abwägen konkurrierender Prioritäten. Es gibt kein einziges "bestes" Material, sondern nur das am besten geeignete für ein bestimmtes Ziel.

Kosten vs. Leistung

Standardbeschichtungen wie Titannitrid (TiN) bieten für viele Anwendungen ein fantastisches Gleichgewicht zwischen Leistung und Kosteneffizienz. Spezialisiertere Materialien wie diamantähnlicher Kohlenstoff (DLC) bieten eine überlegene Leistung, jedoch zu einem deutlich höheren Preis.

Ästhetik vs. Funktionalität

Bei Dekorationsartikeln wie Uhren oder Armaturen sind Farbe und Finish (z. B. das Silber von CrN oder das Gold von TiN) die Haupttreiber. Bei einem Industrie-Bohrer ist die Hochtemperatur-Verschleißfestigkeit eines Materials wie AlCr das Einzige, was zählt, unabhängig von seinem Aussehen.

Substratkompatibilität

Das zu beschichtende Basismaterial spielt eine Rolle bei der Materialauswahl. Die Haftung und die endgültige Leistung der PVD-Schicht hängen von ihrer chemischen und physikalischen Kompatibilität mit dem Substrat ab, auf das sie aufgetragen wird.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Entscheidung sollte sich nach dem primären Ziel richten, das Sie für Ihr Produkt erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit für Werkzeuge liegt: Priorisieren Sie Nitridbeschichtungen wie TiN und AlCr oder wählen Sie DLC für die anspruchsvollsten Hochleistungsanwendungen.

- Wenn Ihr Hauptaugenmerk auf einem dekorativen Finish mit hoher Haltbarkeit liegt: Ziehen Sie TiN oder ZrN für Goldtöne und CrN für ein klassisches, widerstandsfähiges Silber- oder Chromfinish in Betracht.

- Wenn Ihr Hauptaugenmerk auf speziellen elektronischen oder optischen Eigenschaften liegt: Ihre Wahl wird durch die Funktion bestimmt, z. B. die Verwendung von transparentem, leitfähigem ITO für Displays oder ZnSn für Wärmeschutzglas.

Letztendlich ist die Auswahl des richtigen PVD-Materials entscheidend, um eine Standardkomponente in ein leistungsstarkes, langlebiges und optisch ansprechendes Produkt zu verwandeln.

Zusammenfassungstabelle:

| Materialtyp | Gängige Beispiele | Schlüsseleigenschaften | Typische Anwendungen |

|---|---|---|---|

| Nitridbasiert | Titannitrid (TiN), Zirkoniumnitrid (ZrN), Chromnitrid (CrN) | Extreme Härte, Verschleiß- & Korrosionsbeständigkeit | Schneidwerkzeuge, Automobilteile, Dekorationsbeschläge |

| Kohlenstoffbasiert | Diamantähnlicher Kohlenstoff (DLC) | Extreme Härte, geringe Reibung, schwarzes Finish | Hochleistungs-Motorkomponenten, medizinische Implantate |

| Oxid/Metallisch | Indiumzinnoxid (ITO), Gold | Elektrisch leitfähig, optisch transparent, Korrosionsbeständigkeit | LCD-Displays, Touchpanels, Elektronik |

Bereit, die perfekte PVD-Beschichtung für Ihre Anwendung zu finden?

Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien für all Ihre Beschichtungs- und Materialwissenschaftsbedürfnisse bereitzustellen. Ob Sie Schneidwerkzeuge, dekorative Oberflächen oder fortschrittliche elektronische Komponenten entwickeln, unser Fachwissen kann Ihnen helfen, das ideale PVD-Material auszuwählen und anzuwenden, um die Leistung, Haltbarkeit und das Aussehen Ihres Produkts zu verbessern.

Lassen Sie uns Ihre Projektanforderungen besprechen und gemeinsam hervorragende Ergebnisse erzielen. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

Andere fragen auch

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht

- Was sind diamantbeschichtete Filme? Veredelung von Materialien mit superharten, transparenten Schichten

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung