Kurz gesagt, das Vakuumhärten eignet sich für eine breite Palette von Materialien, darunter nahezu alle technisch relevanten Stahllegierungen, spezielle Nichteisenlegierungen und sogar Gusseisen. Die Hauptkandidaten sind hochlegierte Stähle, Werkzeugstähle, rostfreie Stähle und empfindliche Metalle wie Titan- oder Nickelbasislegierungen, bei denen eine saubere, helle Oberfläche und minimale Verformung entscheidend sind.

Die Entscheidung für das Vakuumhärten wird weniger durch die grundlegende Härtbarkeit eines Materials bestimmt, sondern vielmehr durch den Bedarf an überlegener Oberflächenqualität und präziser Kontrolle der endgültigen mechanischen Eigenschaften, insbesondere bei hochwertigen oder empfindlichen Legierungen.

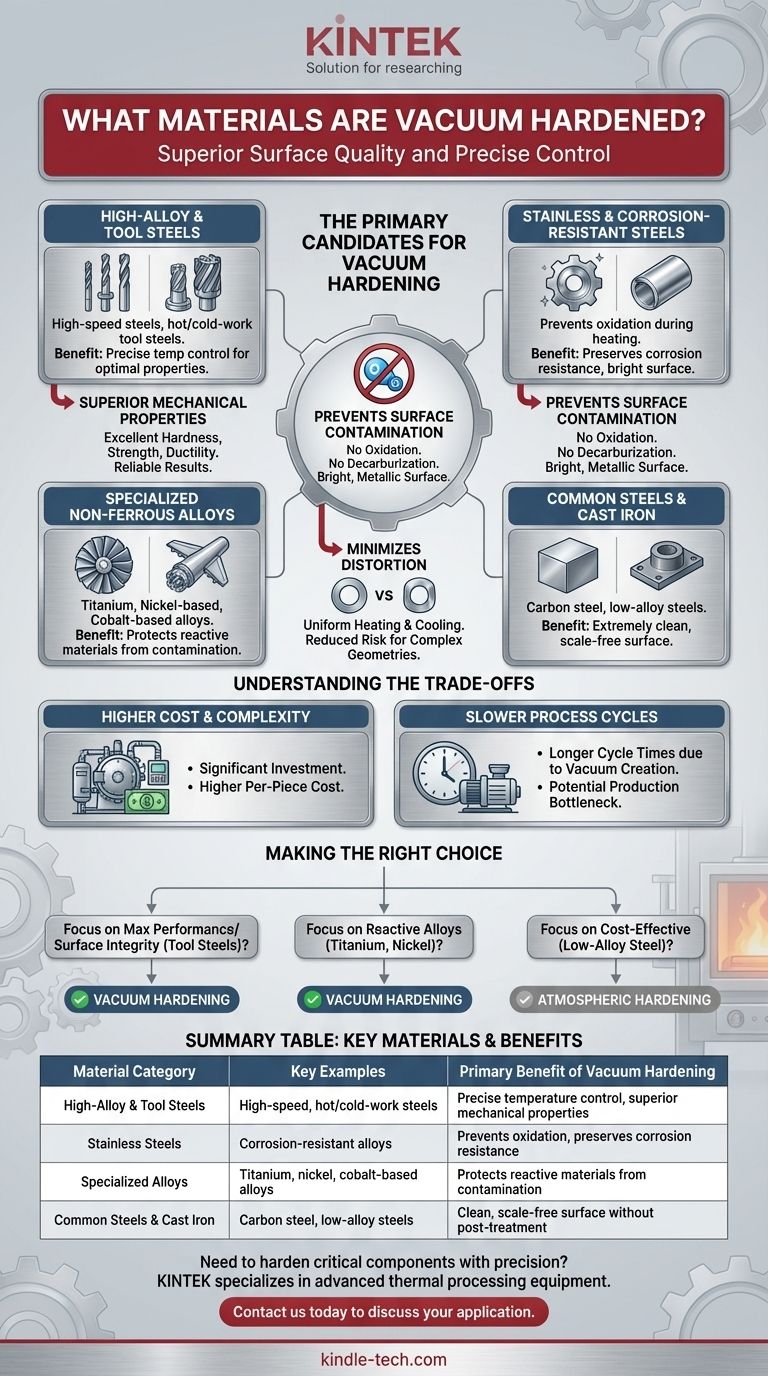

Die Hauptkandidaten für das Vakuumhärten

Das Vakuumhärten ist ein vielseitiger Prozess, bietet aber die größten Vorteile für bestimmte Metallkategorien, die bei hohen Temperaturen anfällig für atmosphärische Einflüsse sind.

Hochlegierte Stähle und Werkzeugstähle

Dies ist die häufigste Anwendung für das Vakuumhärten. Diese Materialien enthalten erhebliche Mengen an Legierungselementen, die eine präzise Temperaturkontrolle erfordern, um die gewünschten Eigenschaften zu erzielen.

Beispiele hierfür sind Schnellarbeitsstähle (verwendet für Bohrer und Fräser), Warmarbeits- und Kaltarbeitswerkzeugstähle sowie Stähle für Schmiedewerkzeuge, Druckgussformen und Industrieschneidmesser.

Rostfreie Stähle und korrosionsbeständige Stähle

Die Vakuumumgebung ist für rostfreie Stähle von entscheidender Bedeutung, da sie Oxidation während des Erwärmungszyklus verhindert. Dadurch bleibt der Chromgehalt des Materials an der Oberfläche erhalten, was für seine Korrosionsbeständigkeit unerlässlich ist.

Dies stellt sicher, dass das Bauteil mit einer hellen, sauberen und unversehrten Oberfläche aus dem Ofen kommt.

Spezialisierte und Nichteisenlegierungen

Der schützende Charakter des Vakuums macht es ideal für das Härten fortschrittlicher Materialien, die leicht mit Sauerstoff reagieren.

Dazu gehören Titanlegierungen, Nickelbasislegierungen und Kobaltbasislegierungen. Diese Materialien werden häufig in anspruchsvollen Anwendungen in der Luft- und Raumfahrt, im medizinischen Bereich und in der Industrie eingesetzt, wo die Materialintegrität von größter Bedeutung ist.

Gängige Stähle und Gusseisen

Obwohl sie oft in atmosphärischen Öfen gehärtet werden, können auch Materialien wie Kohlenstoffstahl, niedriglegierte Stähle und Gusseisenlegierungen im Vakuum gehärtet werden.

Der Prozess wird für diese Materialien typischerweise dann gewählt, wenn die Endanwendung eine außergewöhnlich saubere Oberfläche ohne Zunder oder Entkohlung erfordert, wodurch nachgeschaltete Reinigungsarbeiten nach der Wärmebehandlung entfallen.

Warum diese Materialien von einer Vakuumumgebung profitieren

Die Entscheidung für einen Vakuumofen hängt direkt mit den einzigartigen Vorteilen zusammen, die die Umgebung während des Hochtemperaturhärteprozesses bietet.

Verhinderung von Oberflächenkontamination

Der Hauptvorteil eines Vakuums ist die Abwesenheit von Sauerstoff. Dies verhindert vollständig Oxidation (Zunderbildung) und Entkohlung (Verlust von Kohlenstoff aus der Stahloberfläche), was das Endteil schwächen kann.

Das Ergebnis ist eine helle, metallische Oberfläche, die oft keine weitere Bearbeitung erfordert.

Erzielen überlegener mechanischer Eigenschaften

Präzises, gleichmäßiges Erwärmen und kontrolliertes Abschrecken mit Inertgas führen zu hochgradig vorhersagbaren Ergebnissen.

In Vakuumöfen behandelte Teile weisen eine ausgezeichnete Härte, hohe Zug- und Scherfestigkeit sowie eine verbesserte Duktilität und Elastizität auf, was sie im Betrieb haltbarer und zuverlässiger macht.

Minimierung von Verzugserscheinungen

Vakuumöfen ermöglichen ein extrem gleichmäßiges Erwärmen und Abkühlen. Diese kontrollierte Umgebung reduziert das Risiko von Bauteilverzug erheblich, was bei komplexen Geometrien oder Bauteilen mit engen Toleranzen ein kritisches Anliegen ist.

Die Abwägungen verstehen

Obwohl das Vakuumhärten leistungsstark ist, ist es nicht die Standardlösung für jede Anwendung. Das Verständnis seiner Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Höhere Kosten und Komplexität

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar und sind in der Bedienung und Wartung komplexer als herkömmliche atmosphärische Öfen. Dies kann zu höheren Stückkosten für die Wärmebehandlung führen.

Langsamere Prozesszyklen

Die Notwendigkeit, die Luft aus der Kammer abzupumpen, um ein Vakuum zu erzeugen, verlängert den gesamten Prozesszyklus. Bei der Massenproduktion einfacher Teile kann dies im Vergleich zu schnelleren atmosphärischen Verfahren ein erhebliches Hindernis darstellen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Härteverfahrens hängt vollständig von Ihrem Material und den Leistungsanforderungen des Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Oberflächenintegrität bei Werkzeugstählen oder hochlegierten Stählen liegt: Das Vakuumhärten ist die überlegene Wahl, da es eine saubere Oberfläche und optimale Eigenschaften liefert.

- Wenn Ihr Hauptaugenmerk auf dem Härten empfindlicher, reaktiver Legierungen wie Titan oder Nickel liegt: Die schützende Vakuumumgebung ist unerlässlich, um Materialdegradation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Härtung niedriglegierter Stähle liegt, bei denen Oberflächenzunder akzeptabel ist: Ein herkömmliches atmosphärisches Härteverfahren ist wahrscheinlich wirtschaftlicher.

Letztendlich ist die Wahl des Vakuumhärtens eine Investition in Qualität, die sicherstellt, dass Ihre kritischsten Komponenten ihr maximales Potenzial ohne Kompromisse erreichen.

Zusammenfassungstabelle:

| Materialkategorie | Wichtige Beispiele | Hauptvorteil des Vakuumhärtens |

|---|---|---|

| Hochlegierte & Werkzeugstähle | Schnellarbeitsstähle, Warmarbeits-/Kaltarbeitswerkzeugstähle | Präzise Temperaturkontrolle, überlegene mechanische Eigenschaften |

| Rostfreie Stähle | Korrosionsbeständige Legierungen | Verhindert Oxidation, erhält Chrom für Korrosionsbeständigkeit |

| Spezialisierte Nichteisenlegierungen | Titan-, Nickel-, Kobaltbasislegierungen | Schützt reaktive Materialien vor Kontamination |

| Gängige Stähle & Gusseisen | Kohlenstoffstahl, niedriglegierte Stähle | Saubere, zunderfreie Oberfläche ohne Nachbehandlung |

Müssen Sie kritische Bauteile mit Präzision und überlegener Oberflächenqualität härten?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung und Verbrauchsmaterialien für präzise thermische Prozesse. Unsere Vakuumhärtungslösungen sind darauf ausgelegt, Ihnen zu helfen, außergewöhnliche Ergebnisse für hochwertige Materialien wie Werkzeugstähle, rostfreie Stähle und empfindliche Legierungen zu erzielen – und sorgen für helle, saubere Oberflächen und minimale Verformung.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unsere Expertise die Fähigkeiten Ihres Labors erweitern und zuverlässige, hochleistungsfähige Ergebnisse für Ihre anspruchsvollsten Anwendungen liefern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist der Vakuum-Wärmebehandlungszyklus? Erzielen Sie überragende Materialreinheit und Präzision

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Wie funktioniert eine Vakuumwärmebehandlung? Erzielen Sie überlegene Materialeigenschaften in einer makellosen Umgebung

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen