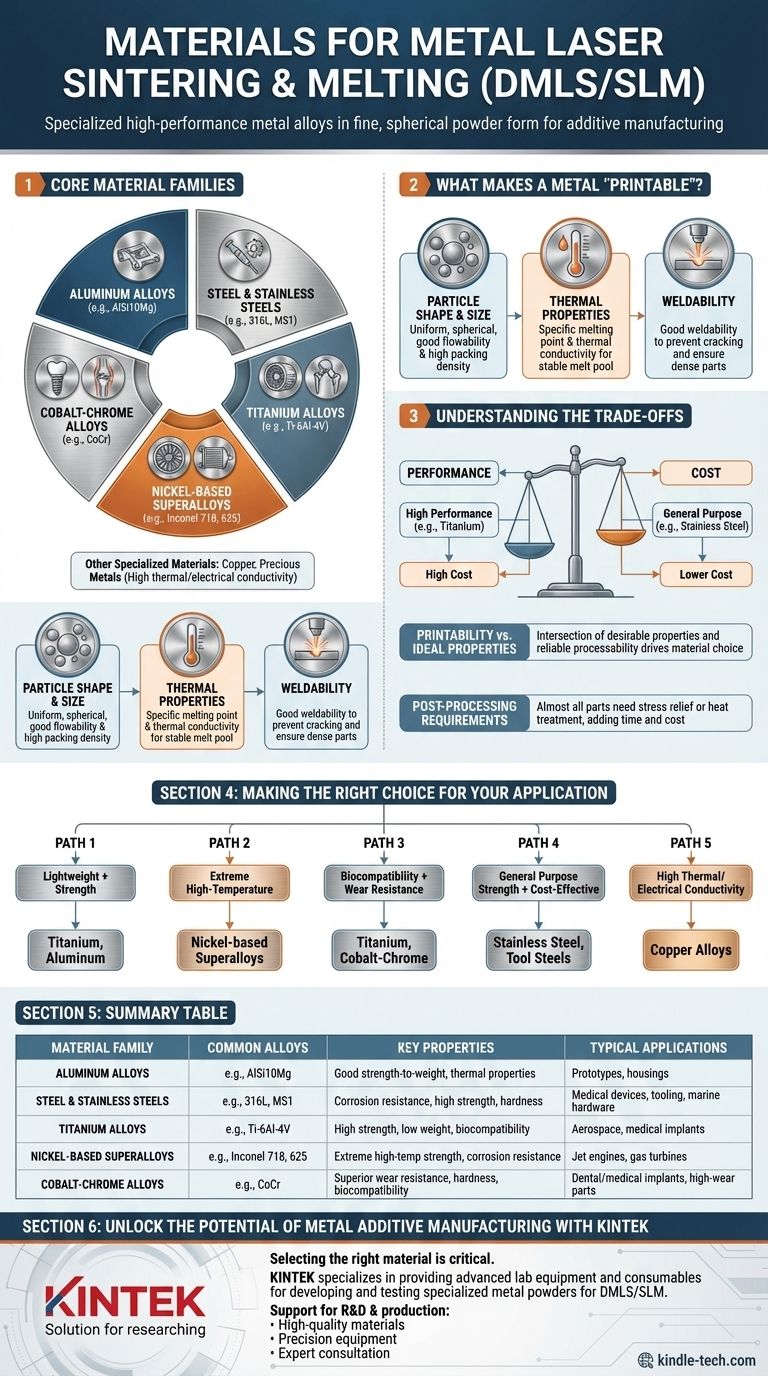

Kurz gesagt, es kann eine spezialisierte Palette von Hochleistungsmetalllegierungen mithilfe von laserbasierten Pulverbett-Fusionstechnologien wie dem Direkten Lasersintern von Metall (DMLS) und dem Selektiven Laserschmelzen (SLM) verarbeitet werden. Die gängigsten Materialfamilien umfassen spezifische Güteklassen von Aluminium, rost- und werkzeugstählen, Titanlegierungen, Nickelbasis-Superlegierungen und Kobalt-Chrom. Entscheidend ist, dass es sich hierbei nicht um beliebige Metalle handelt, sondern um feine, kugelförmige Pulver, die speziell für den Druckprozess entwickelt wurden.

Die Materialwahl für das Laserschmelzen von Metallen ist nicht nur eine Frage dessen, was technisch möglich ist, sondern vielmehr ein kritischer Ausgleich zwischen der erforderlichen Leistung des Endteils – wie Festigkeit, Hitzebeständigkeit oder Gewicht – und der Verarbeitbarkeit sowie den Kosten des Materials.

Ein Hinweis zur Terminologie: DMLS vs. SLM

Obwohl sie oft synonym verwendet werden, beschreiben das Direkte Lasersintern von Metall (DMLS) und das Selektive Laserschmelzen (SLM) Prozesse innerhalb derselben Familie der additiven Metallfertigung.

DMLS sintert das Pulver typischerweise, indem es es auf einen Punkt erhitzt, an dem die Partikel auf molekularer Ebene miteinander verschmelzen, während SLM einen Laser mit höherer Leistung verwendet, um eine vollständige Schmelze zu erreichen. Für praktische Zwecke erzeugen beide dichte, funktionale Metallteile, und die Materialauswahl überschneidet sich weitgehend.

Die Kernmaterialfamilien

Die verfügbaren Materialien sind für anspruchsvolle Industrien wie Luft- und Raumfahrt, Medizin und Hochleistungsautomobilbau konzipiert. Sie werden wegen ihrer einzigartigen Kombination mechanischer Eigenschaften und ihrer Fähigkeit, zuverlässig durch einen Laser verarbeitet zu werden, ausgewählt.

Aluminiumlegierungen

Aluminium wird wegen seiner geringen Dichte und seines guten Verhältnisses von Festigkeit zu Gewicht geschätzt. Es ist eine gängige Wahl für Leichtbauanwendungen.

Das am weitesten verbreitete Aluminium ist AlSi10Mg, eine Legierung, die eine gute Festigkeit und thermische Eigenschaften bietet und relativ einfach zu verarbeiten ist. Sie wird häufig für Prototypen, Gehäuse und Automobilkomponenten verwendet.

Stähle und Edelstähle

Stähle bieten eine ausgezeichnete Balance aus Festigkeit, Härte und Kosteneffizienz und machen sie zu einem vielseitigen Arbeitspferdmaterial.

Edelstahl 316L ist aufgrund seiner außergewöhnlichen Korrosionsbeständigkeit und guten Schweißbarkeit die erste Wahl und ideal für medizinische Geräte, lebensmittelechte Anwendungen und Schiffsausrüstung. Maraging-Stahl (MS1) ist ein Werkzeugstahl, der für seine ultrahohe Festigkeit und Härte nach der Wärmebehandlung bekannt ist, perfekt für Werkzeuge, Formen und hochbeanspruchte mechanische Teile.

Titanlegierungen

Titan ist das erstklassige Material für Anwendungen, die hohe Festigkeit, geringes Gewicht und ausgezeichnete Biokompatibilität erfordern.

Titan Ti-6Al-4V (Ti64) ist die gängigste 3D-gedruckte Titanlegierung. Ihre Eigenschaften machen sie zum Standard für Hochleistungs-Luft- und Raumfahrtkomponenten und lebensrettende medizinische Implantate wie Hüftgelenke und Wirbelsäulenfusionskäfige.

Nickelbasis-Superlegierungen

Diese Materialien sind dafür konzipiert, außergewöhnliche mechanische Festigkeit, Korrosionsbeständigkeit und Kriechfestigkeit bei extrem hohen Temperaturen beizubehalten.

Inconel 718 und Inconel 625 sind die dominierenden Akteure. Sie sind unerlässlich für Teile im Inneren von Strahltriebwerken, Gasturbinen und anderen Hochtemperatur-, Hochbeanspruchungsumgebungen.

Kobalt-Chrom-Legierungen

Kobalt-Chrom (CoCr) ist bekannt für seine unglaubliche Verschleißfestigkeit, Härte, Korrosionsbeständigkeit und Biokompatibilität.

Es ist eine führende Wahl für medizinische Implantate, die hohen Verschleißzyklen ausgesetzt sind, wie Knie- und Zahnimplantate, und kann auch in Hochtemperatur-Engineering-Anwendungen eingesetzt werden.

Andere Spezialmaterialien

Die Technologie unterstützt auch andere Nischenmaterialien, einschließlich Edelmetallen wie Gold und Platin für Schmuck, und zunehmend Kupferlegierungen für Anwendungen, die eine hohe thermische und elektrische Leitfähigkeit erfordern, wie Wärmetauscher und Induktoren.

Was macht ein Metallpulver „druckbar“?

Nicht jedes Metall kann in ein Pulver umgewandelt und erfolgreich gedruckt werden. Das Material muss bestimmte Eigenschaften aufweisen, um mit dem Laserschmelzprozess kompatibel zu sein.

Partikelform und -größe

Das Pulver muss aus gleichmäßigen, kugelförmigen Partikeln bestehen. Diese Form gewährleistet eine gute Fließfähigkeit, sodass die Rakelbewegung eine glatte, gleichmäßige Schicht auf der Bauplatte verteilen kann. Sie ermöglicht auch eine hohe Packungsdichte, wodurch Hohlräume im Pulverbett minimiert und ein dichteres Endteil erzielt wird.

Thermische Eigenschaften

Der Schmelzpunkt und die Wärmeleitfähigkeit eines Materials sind entscheidend. Materialien mit extrem hoher Wärmeleitfähigkeit, wie reines Kupfer, können schwierig sein, da die Laserenergie zu schnell abgeleitet wird, was die Bildung eines stabilen Schmelzbades erschwert.

Schweißbarkeit

Im Kern ist SLM/DMLS ein Mikroschweißprozess. Das Material muss eine gute Schweißbarkeit aufweisen. Materialien, die beim Schweißen zu Rissbildung neigen, weisen beim 3D-Druck die gleichen Defekte auf, was zu fehlerhaften Teilen führt. Deshalb werden spezifische Legierungen für den Prozess entwickelt und qualifiziert.

Die Abwägungen verstehen

Die Materialauswahl wird durch das Abwägen konkurrierender Faktoren bestimmt. Sich dieser Kompromisse bewusst zu sein, ist entscheidend für ein erfolgreiches Projekt.

Leistung vs. Kosten

Es besteht ein direkter Zusammenhang zwischen Materialleistung und Kosten. Edelstahl für allgemeine Zwecke ist relativ kostengünstig, während Hochleistungsmaterialien wie Titan und Inconel um Größenordnungen teurer sind, sowohl bei den Rohpulverkosten als auch beim Verarbeitungsaufwand.

Druckbarkeit vs. Ideale Eigenschaften

Manchmal ist das aus traditioneller ingenieurtechnischer Sicht beste Material für eine Anwendung nicht das am einfachsten zu druckende. Die verfügbare Materialbibliothek repräsentiert die Schnittmenge von wünschenswerten Eigenschaften und zuverlässiger Verarbeitbarkeit. Deshalb dominieren spezifische Legierungen wie AlSi10Mg andere Aluminiumserien.

Nachbearbeitungsanforderungen

Die Eigenschaften eines Teils „im gedruckten Zustand“ sind selten seine endgültigen Eigenschaften. Fast alle 3D-gedruckten Metallteile erfordern eine Nachbearbeitung. Dazu gehören thermische Behandlungen wie Spannungsarmglühen zur Beseitigung von während des Drucks aufgebauten inneren Spannungen und Wärmebehandlungen wie Altern oder Lösungsglühen, um die gewünschte Endfestigkeit und Härte zu erreichen. Diese Schritte erhöhen Zeit, Kosten und Komplexität.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Materialauswahl sollte sich nach der Hauptanforderung Ihrer Komponente richten.

- Wenn Ihr Hauptaugenmerk auf Leichtbau bei hoher Festigkeit liegt: Titanlegierungen (Ti64) oder hochfeste Aluminiumlegierungen sind Ihre besten Kandidaten.

- Wenn Sie extreme Hochtemperaturleistung benötigen: Nickelbasis-Superlegierungen wie Inconel 718 sind der Industriestandard.

- Wenn Sie Biokompatibilität und hohe Verschleißfestigkeit benötigen: Sehen Sie sich Titan- und Kobalt-Chrom-Legierungen für medizinische und zahnmedizinische Anwendungen an.

- Wenn Ihre Priorität allgemeine Festigkeit und Kosteneffizienz ist: Edelstahl (316L) und Werkzeugstähle (MS1) bieten eine robuste und vielseitige Lösung.

- Wenn Sie eine hohe thermische oder elektrische Leitfähigkeit benötigen: Kupferlegierungen sind die aufstrebende Wahl, obwohl sie einzigartige Verarbeitungsprobleme mit sich bringen.

Das Verständnis der Landschaft der verfügbaren Materialien und ihrer inhärenten Kompromisse ist der erste Schritt, um die additive Metallfertigung erfolgreich für Ihre Ziele einzusetzen.

Zusammenfassungstabelle:

| Materialfamilie | Gängige Legierungen | Schlüsseleigenschaften | Typische Anwendungen |

|---|---|---|---|

| Aluminiumlegierungen | AlSi10Mg | Gutes Verhältnis von Festigkeit zu Gewicht, thermische Eigenschaften | Leichtbau-Prototypen, Gehäuse, Automobilteile |

| Stahl & Edelstähle | 316L, Maraging-Stahl (MS1) | Korrosionsbeständigkeit, hohe Festigkeit, Härte | Medizinische Geräte, Werkzeuge, Formen, Schiffsausrüstung |

| Titanlegierungen | Ti-6Al-4V (Ti64) | Hohe Festigkeit, geringes Gewicht, ausgezeichnete Biokompatibilität | Luft- und Raumfahrtkomponenten, medizinische Implantate (Hüften, Wirbelsäulenkäfige) |

| Nickelbasis-Superlegierungen | Inconel 718, Inconel 625 | Extreme Hochtemperaturfestigkeit, Korrosionsbeständigkeit | Teile für Strahltriebwerke, Gasturbinen |

| Kobalt-Chrom-Legierungen | CoCr | Überlegene Verschleißfestigkeit, Härte, Biokompatibilität | Zahn- und Knieimplantate, hochbeanspruchte technische Teile |

| Andere Materialien | Kupfer, Edelmetalle | Hohe thermische/elektrische Leitfähigkeit | Wärmetauscher, Schmuck, Induktoren |

Nutzen Sie das Potenzial der additiven Metallfertigung mit KINTEK

Die Auswahl des richtigen Materials ist entscheidend für den Erfolg Ihres 3D-Druckprojekts mit Metall. Die in DMLS/SLM-Prozessen verwendeten Hochleistungslegierungen erfordern spezifisches Fachwissen, um optimale Ergebnisse zu gewährleisten.

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für die Entwicklung und Prüfung dieser spezialisierten Metallpulver erforderlich sind. Ob Sie in der Luft- und Raumfahrt, der Medizintechnik oder der Automobilindustrie tätig sind, wir unterstützen Ihre F&E- und Produktionsanforderungen mit:

- Hochwertigen Materialien für Prototyping und Tests.

- Präzisionsgeräten zur Analyse der Pulvereigenschaften und Teileigenschaften.

- Fachkundiger Beratung zur Unterstützung bei der Materialauswahl und Prozessoptimierung.

Lassen Sie uns die Zukunft Schicht für Schicht aufbauen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Fähigkeiten in der additiven Metallfertigung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Labor-Siebmaschinen und Vibrationssieb-Schüttelmaschinen

- Doppelplatten-Heizpresse für Labor

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Kleine Spritzgießmaschine für Laboranwendungen

Andere fragen auch

- Wie sollte eine Probe auf dem Probenhalter installiert werden? Gewährleistung der mechanischen Stabilität & elektrischen Integrität

- Welche Rolle spielen Labor-Schleif- und Poliersysteme beim Nitrieren? Sorgen Sie für überragende Spiegelfinish & Ionenpenetration

- Was ist der Zweck der Verwendung von Epoxidharz und Labor-Einbettungsgeräten? Präzision bei der Analyse von U71Mn-Schweißbereichen

- Was ist der Unterschied zwischen Heiß- und Kaltvergießen? Wählen Sie die richtige Methode für Ihre Probe

- Was sind die Vorteile eines elektrolytischen Poliergeräts für TEM-Proben aus EK-181-Stahl? Gewährleistung der Integrität der Probe