Die definitive Antwort lautet: Es gibt keine einzelne Methode für die Dünnschichtabscheidung. Stattdessen werden die Techniken grob in zwei grundlegende Kategorien unterteilt: Physikalische Abscheidung und Chemische Abscheidung. Physikalische Methoden übertragen ein Material physisch von einer Quelle auf ein Substrat, während chemische Methoden chemische Reaktionen auf der Substratoberfläche nutzen, um die Schicht wachsen zu lassen.

Die Wahl zwischen einer physikalischen oder chemischen Methode ist nicht willkürlich. Es ist eine kritische technische Entscheidung, die durch das spezifische abzuscheidende Material, die erforderlichen Filmeigenschaften wie Dicke und Gleichmäßigkeit sowie die Geometrie des zu beschichtenden Teils bestimmt wird.

Physikalische Gasphasenabscheidung (PVD) verstehen

Die Physikalische Gasphasenabscheidung (PVD) bezeichnet eine Familie von Prozessen, bei denen ein Material in einem Vakuum in die Dampfphase überführt, durch die Kammer transportiert und auf einem Substrat kondensiert wird, um eine dünne Schicht zu bilden.

Das Kernprinzip: Physischer Transfer

Stellen Sie sich PVD als einen hochkontrollierten, Atom für Atom erfolgenden Spritzlackierungsprozess vor, der im Vakuum stattfindet. Es sollen keine grundlegenden chemischen Reaktionen stattfinden.

Der Prozess beinhaltet die Erzeugung von Dampf aus einem festen Ausgangsmaterial (bekannt als das Target) und dessen Abscheidung auf dem zu beschichtenden Gegenstand (dem Substrat).

Gängige Methode: Sputtern

Sputtern ist eine der vielseitigsten PVD-Techniken. Es verwendet ein Hochenergieplasma, typischerweise aus einem Inertgas wie Argon, um das Targetmaterial zu bombardieren.

Dieser Beschuss schleudert Atome aus dem Target heraus, die dann zum Substrat wandern und sich dort ablagern, wodurch eine dichte und gleichmäßige Schicht entsteht.

Gängige Methode: Thermische Verdampfung

Die thermische Verdampfung ist konzeptionell einfacher. Das Ausgangsmaterial wird in einem Vakuum erhitzt, bis es verdampft oder sublimiert und in eine gasförmige Form übergeht.

Dieses Gas wandert dann durch die Vakuumkammer und kondensiert auf dem kühleren Substrat, ähnlich wie Wasserdampf auf einem kalten Glas kondensiert.

Chemische Abscheidungsmethoden erkunden

Chemische Abscheidungsmethoden verwenden chemische Vorläufer – oft in gasförmigem oder flüssigem Zustand –, die auf oder nahe der Substratoberfläche reagieren, um die gewünschte Schicht zu bilden.

Das Kernprinzip: Schichtaufbau durch chemische Reaktionen

Im Gegensatz zu PVD bauen diese Methoden die Schicht durch kontrollierte chemische Veränderungen auf. Die Zusammensetzung der endgültigen Schicht kann sich von den Ausgangsmaterialien unterscheiden.

Gängige Methode: Chemische Gasphasenabscheidung (CVD)

Bei einem CVD-Prozess wird das Substrat einem oder mehreren flüchtigen Vorläufergasen ausgesetzt. Diese Gase reagieren oder zersetzen sich auf der Substratoberfläche bei hohen Temperaturen und hinterlassen eine feste Schicht.

Eine Variation, die Plasma-Enhanced CVD (PECVD), verwendet ein Plasma, um die Gase zu energetisieren, wodurch der Prozess bei viel niedrigeren Temperaturen ablaufen kann.

Präzisionsmethode: Atomlagenabscheidung (ALD)

Die Atomlagenabscheidung (ALD) ist eine Unterart der CVD, die das höchste Maß an Präzision bietet. Sie verwendet eine Abfolge von selbstlimitierenden chemischen Reaktionen, um Material Schicht für Schicht, eine einzelne Atomlage nach der anderen, abzuscheiden.

Dies ermöglicht eine außergewöhnliche Kontrolle über die Schichtdicke und die Fähigkeit, extrem komplexe Strukturen mit hohem Aspektverhältnis mit perfekter Gleichmäßigkeit zu beschichten.

Lösungsbasierte Methoden: Sol-Gel und Spin-Coating

Techniken wie Sol-Gel, Spin-Coating und Dip-Coating sind chemische Methoden, die mit einem flüssigen Vorläufer beginnen. Das Substrat wird mit der Flüssigkeit beschichtet, und die Schicht bildet sich, wenn die Flüssigkeit getrocknet, gehärtet oder erhitzt wird.

Diese Methoden sind oft kostengünstiger und gut geeignet für Anwendungen wie Polymerfilme, optische Beschichtungen und Laborforschung im kleinen Maßstab.

Die Kompromisse verstehen

Die Wahl der richtigen Methode erfordert das Verständnis der inhärenten Vorteile und Einschränkungen jeder Kategorie.

Wann PVD wählen?

PVD wird oft wegen seiner Fähigkeit bevorzugt, eine sehr breite Palette von Materialien, einschließlich Metalle, Legierungen und Keramiken, mit hoher Reinheit und Dichte abzuscheiden.

Es ist die dominierende Methode für Anwendungen, die verschleißfeste Beschichtungen auf Werkzeugen, Metallisierung in der Halbleiterfertigung und reflektierende optische Beschichtungen erfordern.

Wann CVD wählen?

CVD zeichnet sich durch die Herstellung hochkonformer Beschichtungen aus, was bedeutet, dass es komplexe, unebene Oberflächen gleichmäßig bedecken kann. Dies ist ein erheblicher Vorteil gegenüber PVD, das weitgehend ein Line-of-Sight-Prozess ist.

CVD ist auch ideal für die Herstellung sehr reiner, hochleistungsfähiger kristalliner Schichten, wie z.B. die für die Mikroelektronik essentiellen Siliziumschichten.

Wichtige Einschränkungen zu beachten

PVD hat Schwierigkeiten, komplexe 3D-Formen gleichmäßig zu beschichten. CVD-Prozesse erfordern oft sehr hohe Temperaturen, die empfindliche Substrate beschädigen können, und hängen von der Verfügbarkeit geeigneter flüchtiger Vorläuferchemikalien ab.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Ziel bestimmt die beste Abscheidungsstrategie.

- Wenn Ihr Hauptaugenmerk auf einer hochreinen metallischen oder harten Keramikbeschichtung auf einer relativ ebenen Oberfläche liegt: Sputtern (PVD) ist die robusteste und gängigste Wahl.

- Wenn Ihr Hauptaugenmerk auf einer perfekt gleichmäßigen Beschichtung auf einem komplexen 3D-Objekt liegt: Chemische Gasphasenabscheidung (CVD) ist die überlegene Technologie.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision und der Erzeugung von Filmen liegt, die nur wenige Atome dick sind: Atomlagenabscheidung (ALD) ist die einzig praktikable Option.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Entwicklung im Labormaßstab oder der Abscheidung organischer Materialien liegt: Lösungsbasierte Methoden wie Spin-Coating oder Sol-Gel sind ausgezeichnete Ausgangspunkte.

Die Wahl der richtigen Abscheidungstechnik ist der grundlegende Schritt bei der Entwicklung einer Schicht mit den präzisen Eigenschaften, die Ihre Anwendung erfordert.

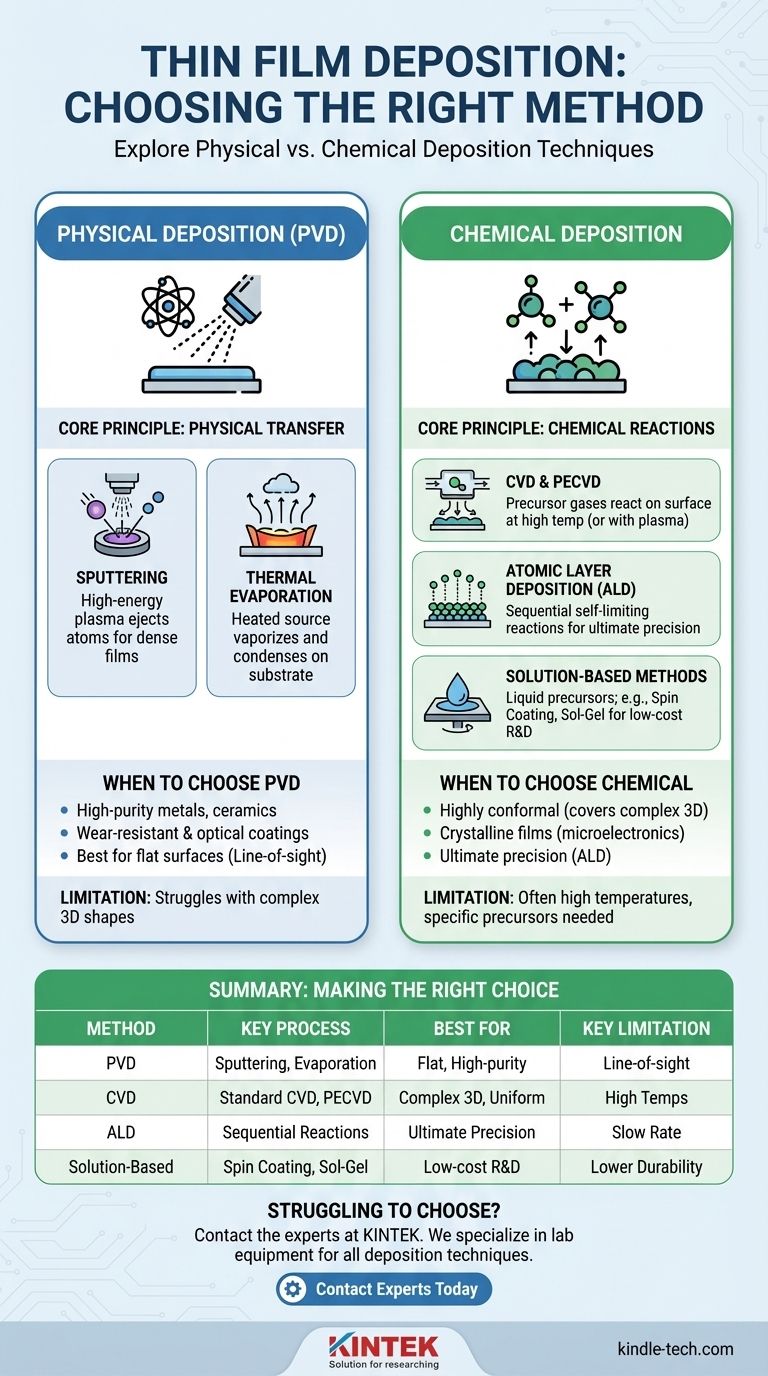

Übersichtstabelle:

| Methodenkategorie | Schlüsselprozess | Am besten geeignet für | Wichtige Einschränkung |

|---|---|---|---|

| Physikalische Gasphasenabscheidung (PVD) | Sputtern, Thermische Verdampfung | Hochreine Metalle/Keramiken, ebene Oberflächen | Line-of-Sight, Schwierigkeiten bei komplexen 3D-Formen |

| Chemische Gasphasenabscheidung (CVD) | Standard-CVD, PECVD | Gleichmäßige Beschichtungen auf komplexen 3D-Objekten | Hohe Temperaturen, spezifische Vorläufer erforderlich |

| Atomlagenabscheidung (ALD) | Sequentielle selbstlimitierende Reaktionen | Höchste Präzision, atomare Dicke | Langsamere Abscheidungsrate |

| Lösungsbasierte Methoden | Spin-Coating, Sol-Gel | Kostengünstige F&E, organische Materialien | Filmqualität und Haltbarkeit können geringer sein |

Haben Sie Schwierigkeiten, die richtige Dünnschichtabscheidungsmethode für Ihr Projekt zu wählen? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien für alle Abscheidungstechniken, von robusten PVD-Sputtersystemen bis hin zu präzisen ALD-Reaktoren. Wir können Sie zur idealen Lösung für Ihr Material, Ihr Substrat und Ihre Leistungsanforderungen führen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und zu erfahren, wie KINTEK die Fähigkeiten Ihres Labors verbessern und den Erfolg Ihres Projekts sicherstellen kann.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision