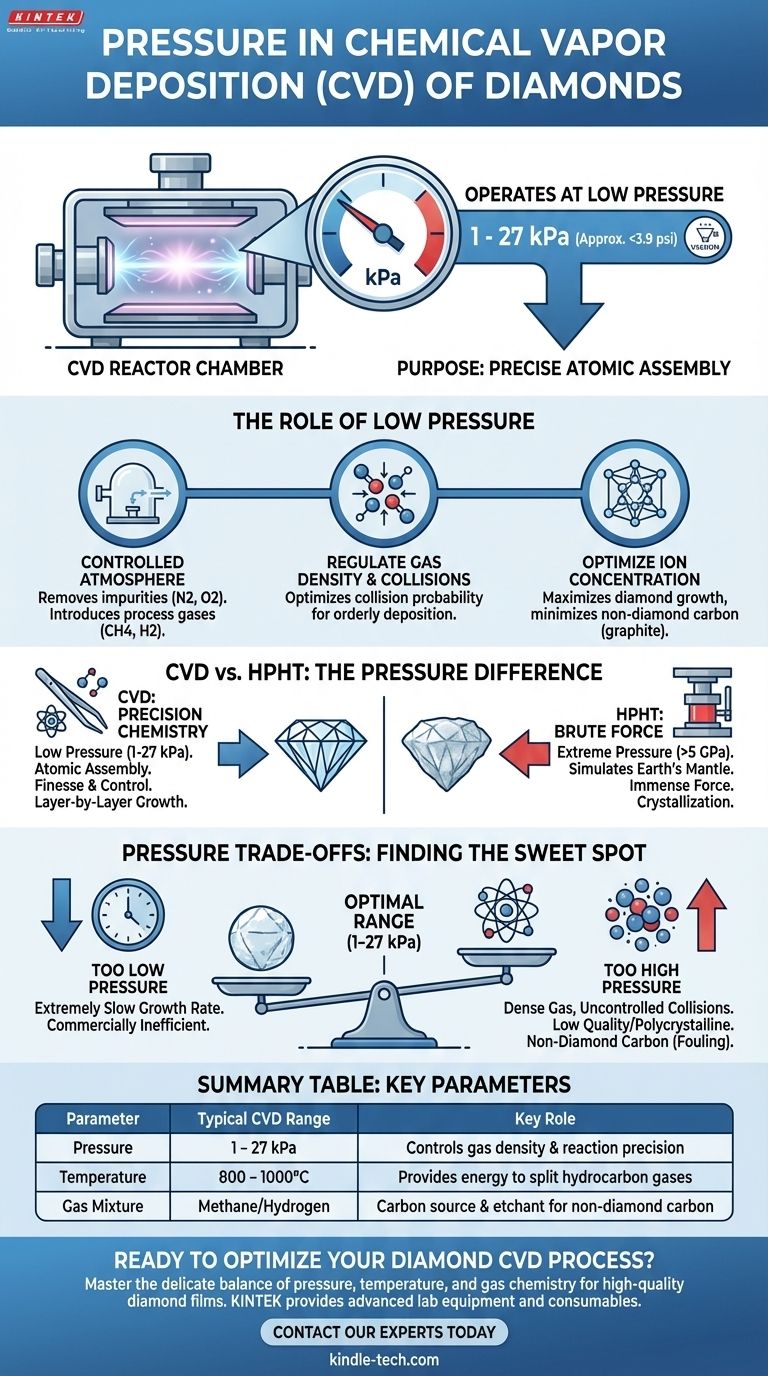

Im krassen Gegensatz zu anderen Methoden arbeitet die chemische Gasphasenabscheidung (CVD) von Diamanten unter relativ niedrigem Druck. Der Prozess erfordert typischerweise einen Druck, der deutlich unter dem unserer normalen Atmosphäre liegt, im Allgemeinen im Bereich von einigen Kilopascal (kPa) bis zu etwa 27 kPa (ungefähr 3,9 psi).

Die entscheidende Erkenntnis ist nicht der spezifische Druckwert, sondern der Zweck dahinter. Die Diamant-CVD beruht auf der Schaffung einer nahezu vakuumierten Umgebung, um chemische Reaktionen präzise zu steuern und einen Diamanten Atom für Atom aufzubauen, anstatt immense Kräfte zu nutzen, um Kohlenstoff in eine Diamantstruktur zu pressen.

Die Rolle des Niederdrucks bei CVD

Der Druck in einem CVD-Reaktor ist eine der kritischsten Variablen. Es geht nicht nur darum, ein Vakuum zu erzeugen; es geht darum, die perfekte Umgebung für die Bildung von hochwertigem Diamanten auf einem Substrat zu schaffen.

Schaffung einer kontrollierten Atmosphäre

Der Prozess beginnt mit dem Evakuieren der Abscheidungskammer, um atmosphärische Gase wie Stickstoff und Sauerstoff zu entfernen, die die Reaktion stören würden. Dadurch entsteht eine saubere, kontrollierte Umgebung, in die spezifische Prozessgase (typischerweise Methan und Wasserstoff) eingeleitet werden.

Regulierung von Gasdichte und Kollisionen

Der gewählte niedrige Druck bestimmt direkt die Dichte der Gasmoleküle. Dies ist entscheidend für die Kontrolle der Wahrscheinlichkeit von Kollisionen zwischen ihnen. Der Druck muss genau richtig sein, damit kohlenstoffhaltige Gasmoleküle zerfallen und sich geordnet auf dem Diamantkeimkristall ablagern können.

Optimierung der Ionenkonzentration

Ziel ist es, die Konzentration spezifischer Atomgruppen, die für das Diamantwachstum erforderlich sind, zu maximieren und gleichzeitig die Bildung von Nicht-Diamant-Kohlenstoff, wie Graphit, zu minimieren. Der Druckbereich von mehreren bis Dutzenden von kPa ist ein „Sweet Spot“, der eine hochwertige Diamantfilmabscheidung mit einer effizienten Wachstumsrate ermöglicht.

Warum Niederdruck die CVD-Methode definiert

Die Verwendung von Niederdruck ist der grundlegende Unterschied zwischen den beiden primären Methoden zur Herstellung von im Labor gezüchteten Diamanten: CVD und Hochdruck/Hochtemperatur (HPHT). Das Verständnis dieser Unterscheidung ist der Schlüssel zum Verständnis der Prozesse selbst.

CVD: Präzisionschemie

CVD ist ein Prozess der „atomaren Montage“. In der Niederdruckkammer wird Energie (oft durch Mikrowellen) verwendet, um Kohlenwasserstoffgasmoleküle zu spalten. Diese Kohlenstoffatome lagern sich dann auf einem Substrat oder „Keimkristall“ ab und bauen langsam die Gitterstruktur des Diamanten Schicht für Schicht auf. Es ist ein Prozess der Finesse und chemischen Kontrolle.

HPHT: Simulation des Erdmantels

Die HPHT-Methode hingegen verwendet Brute-Force. Sie ahmt die natürlichen Bedingungen tief im Erdinneren nach, wo Diamanten entstehen. Ein Kohlenstoffausgangsmaterial wird immensen Drücken (über 5 GPa) und extremen Temperaturen (um 1500 °C) ausgesetzt, wodurch die Kohlenstoffatome gezwungen werden, zu einem Diamanten zu kristallisieren.

Verständnis der Druck-Kompromisse

Der Druck in einem CVD-System ist ein heikler Balanceakt. Eine Abweichung vom optimalen Bereich kann das Endprodukt erheblich beeinträchtigen.

Wenn der Druck zu niedrig ist

Wenn der Druck deutlich unter dem optimalen Bereich liegt, wird die Dichte des Reaktionsgases zu gering. Dies führt zu einer extrem langsamen Wachstumsrate, was den Prozess kommerziell ineffizient macht.

Wenn der Druck zu hoch ist

Ist der Druck zu hoch, wird das Gas zu dicht. Dies erhöht die Häufigkeit unkontrollierter Kollisionen, was zur Bildung von minderwertigen polykristallinen Diamanten oder, schlimmer noch, von Nicht-Diamant-Kohlenstoffformen wie Graphit führen kann. Diese „Verunreinigung“ des Kristalls beeinträchtigt seine Klarheit und strukturelle Integrität.

Zusammenspiel mit anderen Variablen

Druck wirkt nicht isoliert. Die ideale Druckeinstellung ist eng mit der Temperatur (typischerweise 800-1000°C) und dem präzisen Verhältnis von Methan zu Wasserstoffgas in der Kammer gekoppelt. Ein erfolgreiches Diamantwachstum erfordert die Feinabstimmung all dieser Variablen im Zusammenspiel.

Die richtige Wahl für Ihr Ziel treffen

Ihr Verständnis des Drucks bei der Diamant-CVD hängt von Ihrem letztendlichen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf dem Verständnis des Grundprinzips liegt: Denken Sie daran, dass CVD niedrigen Druck verwendet, um eine präzise chemische Montage zu ermöglichen, was das direkte Gegenteil der Brute-Force-Hochdruck-HPHT-Methode ist.

- Wenn Ihr Hauptaugenmerk auf der Prozessoptimierung liegt: Der ideale Druck ist ein kritischer „Sweet Spot“ (typischerweise 1-27 kPa), der sorgfältig mit Temperatur und Gasmischung abgestimmt werden muss, um sowohl die Wachstumsrate als auch die Kristallqualität zu maximieren.

Letztendlich geht es beim Meistern des Drucks darum, die Kontrolle zu beherrschen, die erforderlich ist, um eines der härtesten Materialien der Welt Atom für Atom aufzubauen.

Zusammenfassungstabelle:

| Parameter | Typischer CVD-Bereich | Schlüsselrolle |

|---|---|---|

| Druck | 1 - 27 kPa | Kontrolliert Gasdichte & Reaktionspräzision für hochwertiges Diamantwachstum |

| Temperatur | 800 - 1000°C | Liefert Energie zur Spaltung von Kohlenwasserstoffgasen |

| Gasmischung | Methan/Wasserstoff | Liefert Kohlenstoffquelle und Ätzmittel für Nicht-Diamant-Kohlenstoff |

Bereit, Ihren Diamant-CVD-Prozess zu optimieren?

Das Verständnis des präzisen Zusammenspiels von Druck, Temperatur und Gaschemie ist der Schlüssel zur Erzielung hochwertiger, konsistenter Diamantfilme. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die zur Beherrschung dieses heiklen Gleichgewichts erforderlich sind.

Ob Sie eine neue Forschungslinie einrichten oder einen bestehenden Prozess optimieren, unsere Expertise in der CVD-Technologie kann Ihnen helfen:

- Überragende Kristallqualität und Wachstumsraten zu erzielen

- Prozessvariabilität und Materialverschwendung zu reduzieren

- Ihre Diamantsynthese von der Forschung zur Produktion zu skalieren

Lassen Sie sich nicht von Prozessvariablen in Ihrer Innovation einschränken. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK Ihre Diamantforschung und -entwicklung beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Was ist die Frequenz von MPCVD? Ein Leitfaden zur Wahl zwischen 2,45 GHz und 915 MHz für Ihre Anwendung

- Wie funktioniert mikrowelleninduziertes Plasma? Ein vollständiger Leitfaden zur MIP-Technologie

- Wie lässt man einen im Labor gezüchteten Diamanten schätzen? Eine Schritt-für-Schritt-Anleitung zur genauen Wertermittlung

- Wie erzeugt Mikrowelle Plasma? Die Physik der Energiekonzentration entschlüsseln

- Wie lange dauert es, einen Diamanten in einer Maschine herzustellen? Von Wochen bis zu Milliarden von Jahren

- Was ist die Struktur von DLC-Filmen? Eine abstimmbare amorphe Mischung aus Diamant- und Graphitbindungen

- Welche Industrien verwenden Diamanten? Jenseits von Schmuck treiben sie die moderne Industrie an

- Warum wird die Mikrowellen-Plasma-Chemische Gasphasenabscheidung (MW-PCVD) für BDD bevorzugt? Erzielung ultrareiner Diamantsynthese