Im Kern ist die Mikrowellenplasma-unterstützte chemische Gasphasenabscheidung (MPCVD) ein fortschrittlicher Prozess zur Herstellung hochreiner, leistungsstarker fester Beschichtungen. Sie verfeinert die traditionelle chemische Gasphasenabscheidung, indem sie Mikrowellenenergie zur Erzeugung eines Plasmas nutzt, das die Energie für chemische Reaktionen liefert. Dies ermöglicht die Abscheidung von Materialien bei deutlich niedrigeren Temperaturen, als herkömmliche Methoden erfordern.

Der entscheidende Vorteil von MPCVD ist seine Fähigkeit, die Reaktionsenergie von der Substrattemperatur zu entkoppeln. Durch die Verwendung von Mikrowellen zur Erzeugung eines hochenergetischen Plasmas können überlegene Schichten auf Materialien gezüchtet werden, die durch die extreme Hitze traditioneller Abscheidungsprozesse beschädigt würden.

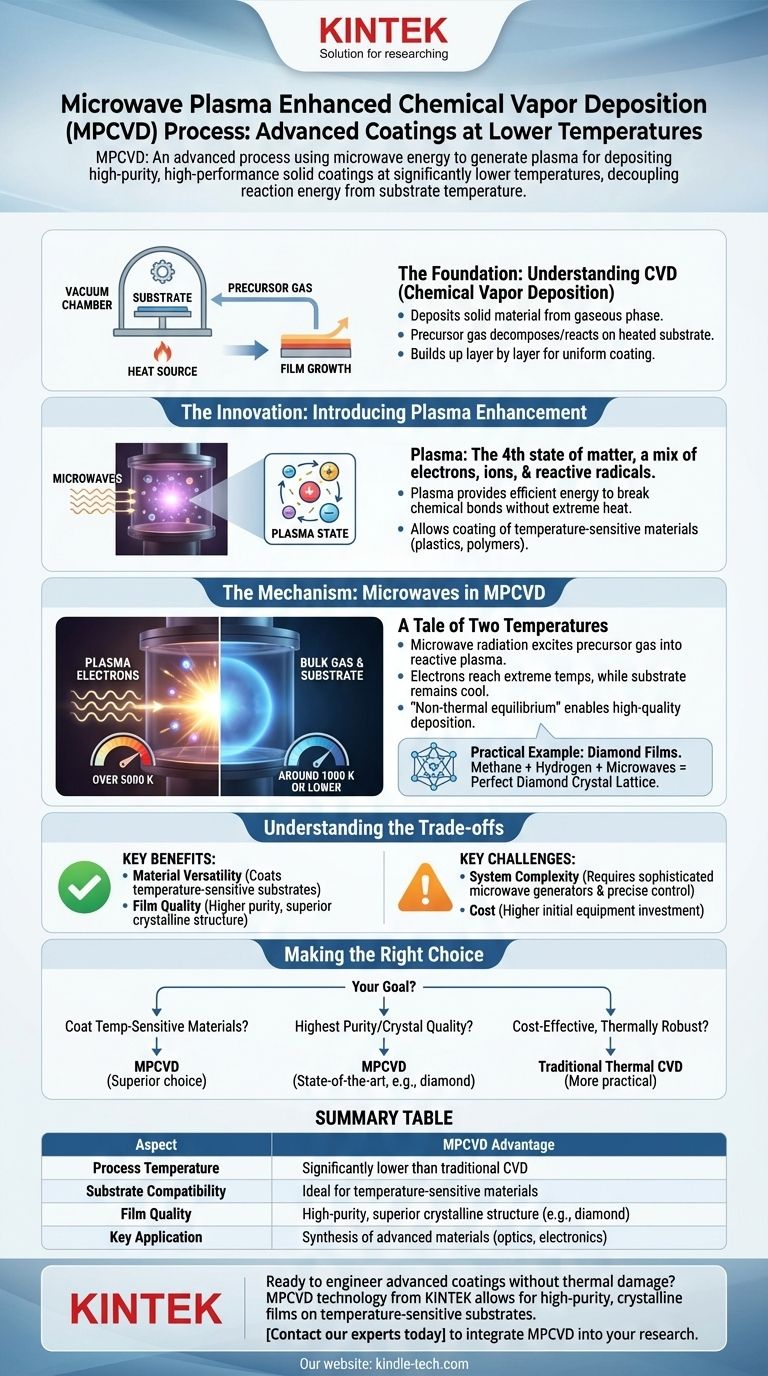

Die Grundlage: Verständnis der chemischen Gasphasenabscheidung (CVD)

Das Grundprinzip

Die chemische Gasphasenabscheidung (CVD) ist eine Methode zur Abscheidung eines festen Materials aus einer Gasphase auf einem Substrat. Sie ist eine grundlegende Technik zur Herstellung hochwertiger Beschichtungen und dünner Schichten.

Die Kernschritte

Der Prozess beinhaltet das Platzieren einer Komponente oder eines Substrats in einer Vakuumkammer. Anschließend wird ein flüchtiges Prekursor-Gas, das die erforderlichen chemischen Elemente enthält, eingeführt.

Beim Erhitzen auf eine bestimmte Reaktionstemperatur zersetzt sich dieses Prekursor-Gas oder reagiert auf der Oberfläche des Substrats. Diese chemische Reaktion hinterlässt ein festes Material, das einen dünnen Film bildet, der direkt mit der Oberfläche verbunden ist.

Schichtwachstum

Im Laufe der Zeit baut sich dieses abgeschiedene Material Schicht für Schicht auf. Der Prozess ist darauf ausgelegt, eine gleichmäßige, dichte und hochhaftende Beschichtung über die gesamte exponierte Oberfläche der Komponente zu erzeugen.

Die Innovation: Einführung der Plasmaunterstützung

Was ist Plasma?

Plasma wird oft als der vierte Aggregatzustand der Materie bezeichnet. Im Kontext von MPCVD ist es ein Gas, das so weit energetisiert wurde, dass es eine Mischung aus Elektronen, Ionen und hochreaktiven neutralen Radikalen enthält.

Warum Plasma verwenden?

Bei der traditionellen CVD ist immense Hitze das einzige Werkzeug, das zum Aufbrechen des Prekursor-Gases verwendet wird. Plasma bietet eine alternative, hocheffiziente Energiequelle. Die energetischen Partikel innerhalb des Plasmas können die chemischen Bindungen im Prekursor-Gas aufbrechen, ohne extreme Temperaturen für die gesamte Kammer zu erfordern.

Der Niedertemperatur-Vorteil

Diese Aktivierung durch Plasma ermöglicht es, den Abscheidungsprozess bei einer viel niedrigeren Substrattemperatur durchzuführen. Dies erweitert die Palette der beschichtbaren Materialien dramatisch, einschließlich temperaturempfindlicher Kunststoffe, Polymere und bestimmter Legierungen.

Der Mechanismus: Die Rolle von Mikrowellen in MPCVD

Erzeugung des Plasmas

Bei MPCVD wird Mikrowellenstrahlung in die Vakuumkammer geleitet. Diese fokussierte Energie wird vom Prekursor-Gas absorbiert, regt dessen Atome und Moleküle an und wandelt es in einen reaktiven Plasmazustand um.

Ein Unterschied von zwei Temperaturen

Ein Schlüsselmerkmal dieses Prozesses ist der große Unterschied zwischen der Temperatur der Plasmaelektronen und der gesamten Gastemperatur. Die Elektronen können Temperaturen von über 5000 K erreichen und liefern reichlich Energie für chemische Reaktionen.

Gleichzeitig können das Hauptgas und das Substrat selbst bei einer viel kühleren Temperatur bleiben, oft um 1000 K oder niedriger. Dieses "nicht-thermische Gleichgewicht" ermöglicht eine hochwertige Abscheidung ohne hohe Hitze.

Ein praktisches Beispiel: Diamantschichten

MPCVD ist die führende Methode zur Synthese hochwertiger Diamantschichten. Prekursor-Gase wie Methan werden mit Wasserstoff gemischt und durch Mikrowellen energetisiert. Das resultierende Plasma enthält die präzisen reaktiven Kohlenstoff- und Wasserstoffspezies, die für den Aufbau eines perfekten Diamantkristallgitters auf einem Substrat notwendig sind.

Die Kompromisse verstehen

Hauptvorteil: Materialvielfalt

Der Hauptvorteil ist die Fähigkeit, temperaturempfindliche Substrate zu beschichten, die bei einem Hochtemperatur-Thermo-CVD-Prozess beschädigt oder zerstört würden.

Hauptvorteil: Filmqualität

Die hochreaktive Natur des Plasmas führt oft zur Bildung von reineren und perfekter kristallinen Schichten im Vergleich zu anderen Methoden. Dies ist entscheidend für Anwendungen in der Optik, Elektronik und bei verschleißfesten Werkzeugen.

Hauptnachteil: Systemkomplexität

MPCVD-Systeme sind komplexer als traditionelle thermische CVD-Öfen. Sie erfordern hochentwickelte Mikrowellengeneratoren, Wellenleiter und eine präzise Steuerung der Plasmaphysik, des Gasflusses und der Vakuumbedingungen.

Hauptnachteil: Kosten

Die Komplexität und die spezialisierten Komponenten, wie die Mikrowellenstromquelle und das Reaktordesign, machen MPCVD in Bezug auf die anfängliche Geräteinvestition im Allgemeinen zu einer teureren Technologie.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für MPCVD hängt vollständig von den spezifischen Anforderungen des Materials und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien liegt: MPCVD ist die überlegene Wahl, da es das Substrat vor thermischen Schäden schützt.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchstmöglicher Filmreinheit und Kristallqualität liegt: MPCVD ist die modernste Methode, insbesondere für Materialien wie Diamant und andere fortschrittliche Keramiken.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Beschichtung thermisch robuster Materialien liegt: Traditionelle thermische CVD kann eine praktischere und wirtschaftlichere Lösung sein.

Letztendlich bietet MPCVD eine leistungsstarke Möglichkeit, fortschrittliche Materialien zu entwickeln, die allein mit wärmebasierten Methoden nicht herzustellen wären.

Zusammenfassungstabelle:

| Aspekt | MPCVD-Vorteil |

|---|---|

| Prozesstemperatur | Deutlich niedriger als bei traditioneller CVD |

| Substratkompatibilität | Ideal für temperaturempfindliche Materialien (z. B. Kunststoffe, Polymere) |

| Filmqualität | Hohe Reinheit, überlegene Kristallstruktur (z. B. Diamantschichten) |

| Schlüsselanwendung | Synthese fortschrittlicher Materialien wie Diamant für Optik und Elektronik |

Bereit, fortschrittliche Beschichtungen ohne thermische Schäden zu entwickeln?

Die MPCVD-Technologie von KINTEK ermöglicht es Ihnen, hochreine, kristalline Schichten selbst auf den temperaturempfindlichsten Substraten abzuscheiden. Ob Ihr Labor sich auf die Entwicklung von Elektronik der nächsten Generation, verschleißfesten Werkzeugen oder optischen Komponenten konzentriert, unsere Expertise in Laborgeräten kann Ihnen helfen, überlegene Materialleistungen zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein MPCVD-System in Ihren Forschungs- und Entwicklungsablauf integriert werden kann.

Visuelle Anleitung

Ähnliche Produkte

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist MP CVD? Entfesseln Sie die Kraft des Mikrowellenplasmas für die Synthese von hochreinem Diamant

- Wie ermöglicht ein Mikrowellen-Plasmareaktor die Synthese von Diamant? Beherrschen Sie MPCVD mit Präzisionstechnologie

- Was sind die Grenzen von Diamanten? Jenseits des Mythos der Perfektion

- Was ist der Unterschied zwischen MPCVD und HFCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist die Funktion eines Mikrowellen-PECVD-Systems für Diamant-Nanospikes? Präzisions-Einstufen-Nanosynthese