Der grundlegende Vorteil des Mikrowellenplasmas ist seine Fähigkeit, ein hochdichtes, kontaminationsfreies Plasma mit außergewöhnlicher Effizienz zu erzeugen. Im Gegensatz zu anderen Methoden nutzt es Mikrowellenenergie, um ein Gas ohne interne Elektroden zu ionisieren, was sich direkt in schnelleren Verarbeitungsgeschwindigkeiten, höheren Reinheitsergebnissen und einem breiteren Betriebsbereich für anspruchsvolle Anwendungen niederschlägt.

Während viele Methoden Plasma erzeugen können, zeichnet sich das Mikrowellenplasma dadurch aus, dass es effizient eine hohe Dichte reaktiver Spezies ohne interne Elektroden erzeugt. Diese einzigartige Kombination führt zu schnelleren Prozessgeschwindigkeiten und reineren Ergebnissen und macht es zur überlegenen Wahl für Hochleistungsanwendungen.

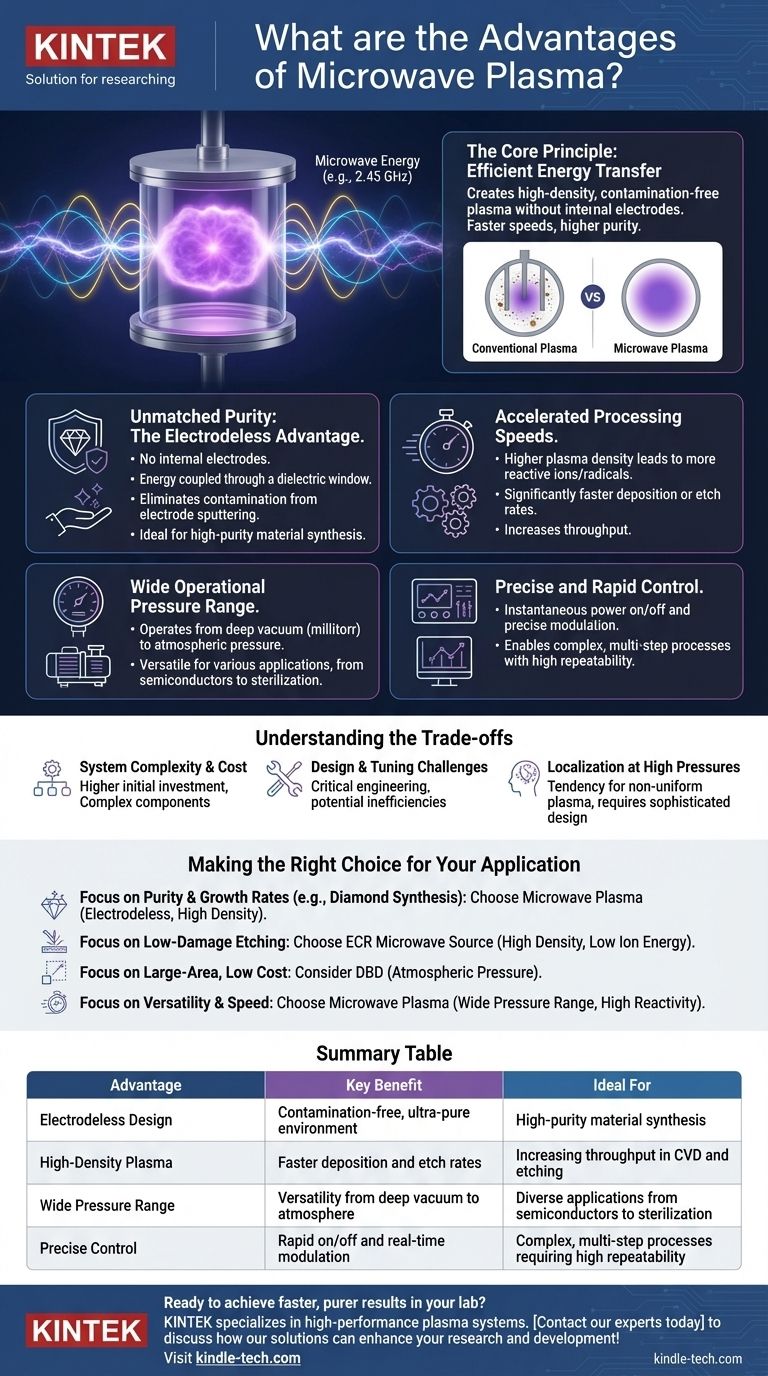

Das Kernprinzip: Effiziente Energieübertragung

Im Zentrum der Vorteile des Mikrowellenplasmas steht die Art und Weise, wie es Energie überträgt. Durch die Verwendung hochfrequenter elektromagnetischer Wellen (typischerweise 2,45 GHz) kann es Elektronen in einem Gas effizient anregen, was zu einer Kaskade von Ionisierungen führt.

Erzeugung von hochdichtem Plasma

Mikrowellenfrequenzen sind einzigartig effektiv bei der Beschleunigung von Elektronen in einem Gas. Diese effiziente Energieübertragung erzeugt eine weitaus höhere Dichte an freien Elektronen und Ionen (oft 100- bis 1000-mal mehr) als herkömmliche DC- oder Hochfrequenz-(HF-)Plasmen. Diese hohe Dichte ist die Quelle seiner primären Leistungsmerkmale.

Volumetrische und gleichmäßige Erzeugung

Da Mikrowellen das gesamte Gasvolumen durchdringen können, erzeugen sie ein Plasma, das nicht auf den Bereich in der Nähe einer Elektrode beschränkt ist. Dies führt zu einer gleichmäßigeren und stabileren Plasmaentladung im gesamten Reaktor und gewährleistet eine konsistente Behandlung jedes darin befindlichen Materials.

Wichtige operative Vorteile

Die einzigartige Physik der Mikrowellenerzeugung führt in der Praxis zu mehreren kritischen Vorteilen, die über das einfache Erhitzen hinausgehen und die fortschrittliche Materialbearbeitung umfassen.

Unübertroffene Reinheit: Der vorteil ohne Elektroden

Dies ist wohl der wichtigste Vorteil. Mikrowellenplasmasysteme sind elektrodenlos, was bedeutet, dass die Energie über ein dielektrisches Fenster (wie Quarz) in das Gas eingekoppelt wird. Es gibt keine Metallelektroden in der Kammer, die durch Ionenbeschuss zerstäubt werden könnten, was eine häufige Kontaminationsquelle in anderen Plasmasystemen darstellt. Dies garantiert eine ultrareine Prozessumgebung.

Beschleunigte Verarbeitungsgeschwindigkeiten

Eine höhere Plasmadichte bedeutet eine höhere Konzentration der reaktiven Ionen und Radikale, die die Arbeit verrichten. Bei Anwendungen wie der chemischen Gasphasenabscheidung (CVD) oder dem Ätzen führt dies direkt zu deutlich schnelleren Abscheidungs- oder Ätzraten, wodurch die Gesamtprozesszeit verkürzt und der Durchsatz erhöht wird.

Breiter Betriebsdruckbereich

Mikrowellenplasma kann über einen außergewöhnlich breiten Druckbereich aufrechterhalten werden, vom Hochvakuum (Millitorr) bis zum atmosphärischen Druck. Diese Vielseitigkeit ermöglicht die Anpassung an eine Vielzahl von Aufgaben, von der hochreinen Halbleiterfertigung bei niedrigem Druck bis zur schnellen Oberflächensterilisation bei atmosphärischem Druck.

Präzise und schnelle Steuerung

Moderne Mikrowellen-Stromversorgungen bieten eine exquisite Steuerung des Plasmas. Die Leistung kann nahezu augenblicklich ein- und ausgeschaltet und präzise moduliert werden. Dies ermöglicht eine Feinabstimmung der Plasmaeigenschaften in Echtzeit und unterstützt komplexe, mehrstufige Prozesse mit hoher Wiederholgenauigkeit.

Die Kompromisse verstehen

Keine Technologie ist ohne ihre Einschränkungen. Objektivität erfordert die Anerkennung, wo Mikrowellenplasma möglicherweise nicht die beste Lösung ist.

Systemkomplexität und Kosten

Mikrowellenplasmageneratoren, Wellenleiter und Impedanzanpassungsnetzwerke sind im Allgemeinen komplexer und teurer als einfachere DC- oder Niederfrequenz-HF-Systeme. Die anfänglichen Investitionskosten sind höher.

Konstruktions- und Abstimmungsprobleme

Die korrekte Konstruktion eines Mikrowellenplasmareaktors und die Gewährleistung einer effizienten Leistungskopplung (Impedanzanpassung) sind keine trivialen technischen Aufgaben. Eine schlechte Konstruktion kann zu reflektierter Leistung, ineffizienter Plasmagenerierung und stehenden Wellen führen, die Nichtuniformitäten erzeugen.

Lokalisierung bei hohem Druck

Obwohl Mikrowellenplasma bei atmosphärischem Druck arbeiten kann, neigt es dazu, sich in eine schmale, fadenförmige Säule zu verengen. Die Erzielung eines großflächigen, gleichmäßigen Plasmas bei hohem Druck erfordert hochentwickelte Reaktorkonstruktionen, was die Komplexität des Systems erhöhen kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für den Einsatz von Mikrowellenplasma sollte von Ihrem primären technischen Ziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und hohen Wachstumsraten liegt (z. B. Diamantsynthese): Die elektrodenlose Beschaffenheit und die hohe Plasmadichte machen Mikrowellenplasma zur definitiven Wahl.

- Wenn Ihr Hauptaugenmerk auf der schädigungsarmen Ätzung empfindlicher Substrate liegt: Eine Mikrowellenquelle mit Elektronen-Zyklotron-Resonanz (ECR) ist ideal, da sie hochdichtes Plasma mit niedriger Ionenenergie erzeugt.

- Wenn Ihr Hauptaugenmerk auf der großflächigen Oberflächenbehandlung zu den niedrigstmöglichen Kosten liegt: Einfachere Technologien wie die dielektrische Barriereentladung bei Atmosphärendruck (DBD) können wirtschaftlicher sein.

- Wenn Ihr Hauptaugenmerk auf Prozessvielfalt und Geschwindigkeit liegt: Der weite Druckbereich und die hohe Reaktivität des Mikrowellenplasmas bieten eine leistungsstarke und flexible Plattform.

Letztendlich ist die Nutzung des Mikrowellenplasmas eine Entscheidung, bei der die Leistung im Vordergrund steht – die Erzielung schnellerer, reinerer und kontrollierterer Ergebnisse in anspruchsvollen Anwendungen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Ideal für |

|---|---|---|

| Elektrodenloses Design | Kontaminationsfreie, ultrareine Umgebung | Hochreine Materialsynthese (z. B. Diamant) |

| Hochdichtes Plasma | Schnellere Abscheidungs- und Ätzraten | Erhöhung des Durchsatzes bei CVD und Ätzen |

| Breiter Druckbereich | Vielseitigkeit vom Hochvakuum bis zur Atmosphäre | Vielfältige Anwendungen von Halbleitern bis zur Sterilisation |

| Präzise Steuerung | Schnelles Ein-/Ausschalten und Echtzeitmodulation | Komplexe, mehrstufige Prozesse, die hohe Wiederholgenauigkeit erfordern |

Bereit, schnellere, reinere Ergebnisse in Ihrem Labor zu erzielen?

KINTEK ist spezialisiert auf Hochleistungslaborgeräte, einschließlich fortschrittlicher Plasmasysteme. Unsere Expertise kann Ihnen helfen, die Leistung des Mikrowellenplasmas für Ihre anspruchsvollsten Anwendungen in der Materialsynthese, Oberflächenbehandlung und Halbleiterverarbeitung zu nutzen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Forschung und Entwicklung verbessern können!

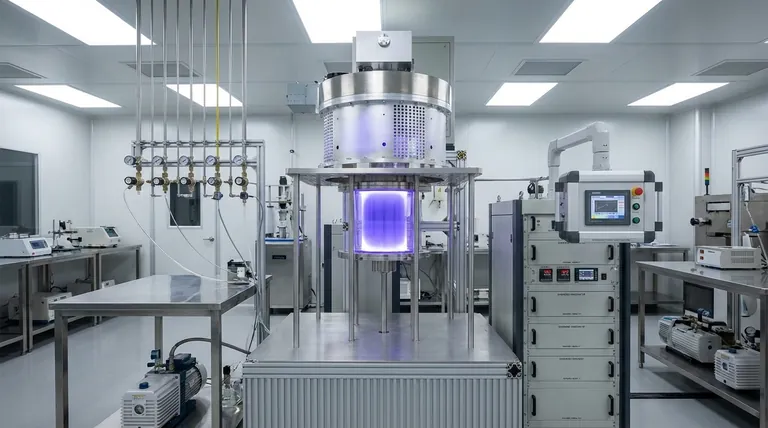

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

Andere fragen auch

- Wie lange dauert es, im Labor gezüchtete Diamanten herzustellen? Von Wochen bis Monaten für Perfektion

- Wie werden im Labor gezüchtete Diamanten hergestellt? Entdecken Sie den HPHT- und CVD-Herstellungsprozess

- Wie lange dauert es, einen Diamanten in einer Maschine herzustellen? Von Wochen bis zu Milliarden von Jahren

- Was sind die Merkmale und Anwendungen von MPCVD? Entdecken Sie das Geheimnis hochreiner im Labor gezüchteter Diamanten

- Was sind diamantbeschichtete Filme? Veredelung von Materialien mit superharten, transparenten Schichten

- Warum variieren die Preise für im Labor gezüchtete Diamanten so stark? Verstehen Sie die 4Cs und die Marktkräfte

- Was sind die Anwendungen von Mikrowellenplasma? Von der Synthese künstlicher Diamanten bis zur Halbleiterfertigung

- Was ist die chemische Gasphasenabscheidung (CVD)-Methode für Diamantwachstum? Meistern Sie Präzision mit KINTEK