Per Definition ist Hartlöten ein Fügeverfahren, das bei Temperaturen über 450°C (840°F) stattfindet. Die genaue Temperatur, die für eine bestimmte Aufgabe erforderlich ist, ist jedoch keine einzelne Zahl; sie wird vollständig durch den Schmelzpunkt des von Ihnen verwendeten Lotmetalls bestimmt und muss immer unter dem Schmelzpunkt der zu fügenden Grundmetalle liegen.

Das Kernprinzip besteht nicht darin, eine allgemeine „Hartlötemperatur“ anzustreben, sondern die Baugruppe auf eine Temperatur leicht über dem vollständigen Schmelzpunkt Ihres gewählten Lotmetalls zu erhitzen. Dies stellt sicher, dass das Lot korrekt fließt, ohne die Teile zu beschädigen, die Sie verbinden möchten.

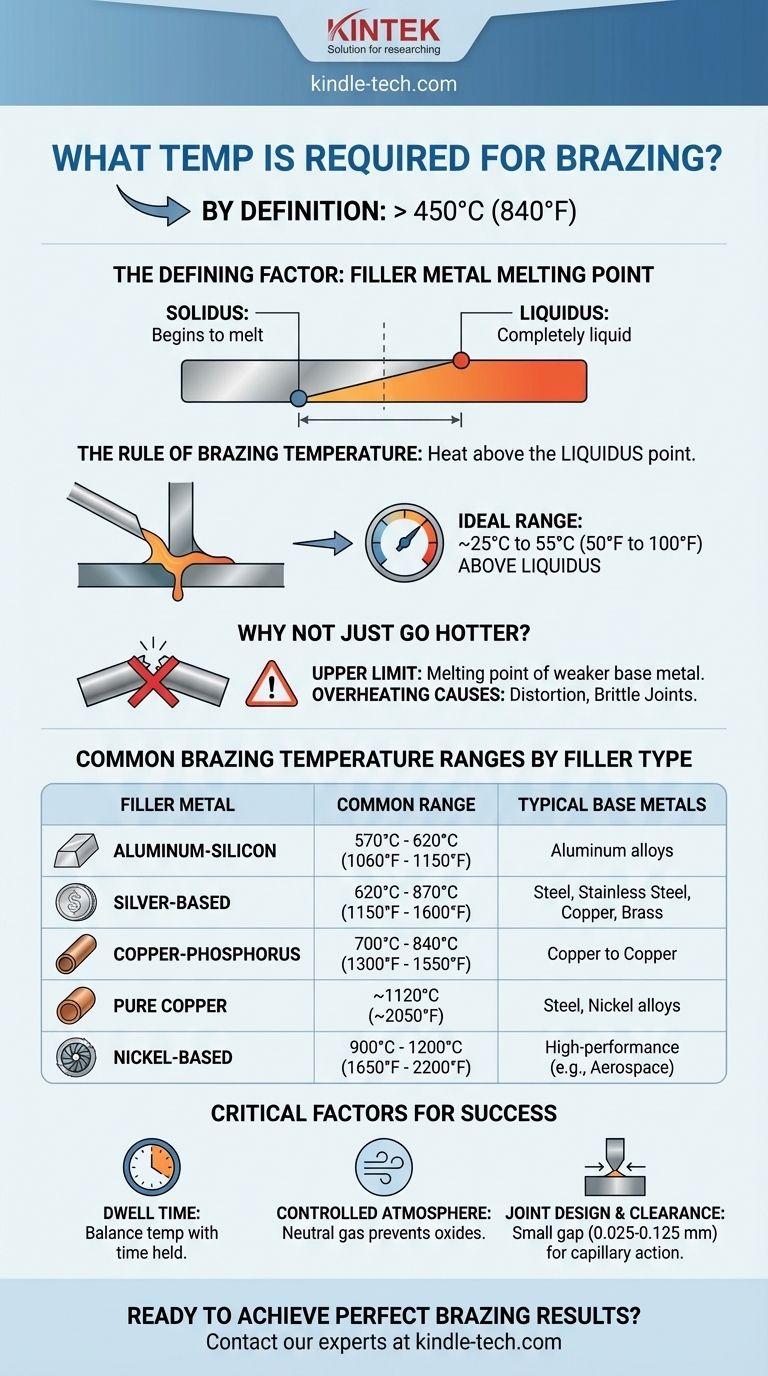

Der bestimmende Faktor: Der Schmelzpunkt des Lotmetalls

Der gesamte Hartlötprozess dreht sich um die Eigenschaften des Lotmetalls, auch als Hartlotlegierung bekannt. Das Verständnis seines Verhaltens ist der Schlüssel zur Auswahl der richtigen Temperatur.

Was ist ein Lotmetall?

Ein Lotmetall ist eine Legierung, die so konzipiert ist, dass sie bei einer niedrigeren Temperatur schmilzt als die Grundmetalle, die sie verbindet. Wenn es schmilzt, wird es durch Kapillarwirkung in die eng anliegende Verbindung gezogen und bildet beim Abkühlen eine starke metallurgische Bindung.

Die „Liquidustemperatur“ und „Solidustemperatur“

Lotmetalle schmelzen nicht augenblicklich bei einer einzigen Temperatur. Sie haben einen Schmelzbereich, der durch zwei Punkte definiert ist:

- Solidus: Die Temperatur, bei der die Lotlegierung beginnt zu schmelzen.

- Liquidus: Die Temperatur, bei der die Lotlegierung vollständig flüssig ist.

Die Regel der Hartlötemperatur

Für eine erfolgreiche Lötung müssen die Grundmetalle auf eine Temperatur über dem Liquiduspunkt des Lotmetalls erhitzt werden. Eine gängige Industriepraxis besteht darin, die Prozesstemperatur etwa 25°C bis 55°C (50°F bis 100°F) über der Liquidustemperatur einzustellen, um sicherzustellen, dass das Lot frei und schnell durch die gesamte Verbindung fließt.

Warum nicht einfach heißer? Die Rolle der Grundmetalle

Obwohl Sie die Liquidustemperatur des Lotes überschreiten müssen, kann übermäßige Hitze schädlich sein. Die obere Temperaturgrenze Ihres Prozesses ist immer der Schmelzpunkt des schwächeren der beiden Grundmetalle.

Vermeidung von Verformungen des Grundmetalls

Überhitzung kann dazu führen, dass sich die Grundmetalle verziehen, schwächen oder kritische technische Eigenschaften wie Härte verlieren. Dies ist besonders wichtig bei der Arbeit mit dünnen Materialien oder zuvor wärmebehandelten Bauteilen.

Verhinderung unerwünschter Metallurgie

Übermäßige Temperaturen können unerwünschte Wechselwirkungen zwischen Lot und Grundmetallen verursachen, was zu spröden Verbindungen führt, die anfällig für Brüche sind. Das Ziel ist eine saubere Verbindung, keine vollständige Legierungsbildung an der Grenzfläche.

Häufige Hartlöt-Temperaturbereiche nach Lottyp

Die erforderliche Temperatur variiert erheblich in Abhängigkeit von der Zusammensetzung des Lotmetalls.

Aluminium-Silizium-Lote

Diese werden zum Hartlöten von Aluminiumlegierungen verwendet und arbeiten typischerweise in einem Bereich von 570°C bis 620°C (1060°F bis 1150°F). Dies ist ein enges Fenster, da einige Aluminiumlegierungen knapp über diesem Bereich zu schmelzen beginnen.

Silberbasierte Lote

Silberlegierungen, die häufig zum Fügen von Stahl, Edelstahl, Kupfer und Messing verwendet werden, bieten einen breiten Temperaturbereich. Sie arbeiten typischerweise zwischen 620°C und 870°C (1150°F und 1600°F).

Kupfer- und Kupfer-Phosphor-Lote

Reinkupfer ist ein ausgezeichnetes Hochtemperaturlot zum Hartlöten von Stahl und Nickellegierungen und erfordert Temperaturen um 1120°C (2050°F). Kupfer-Phosphor-Legierungen werden zum Fügen von Kupfer auf Kupfer ohne Flussmittel verwendet und arbeiten bei niedrigeren Temperaturen, typischerweise 700°C bis 840°C (1300°F bis 1550°F).

Nickel-Lote

Für Hochleistungsanwendungen, die überlegene Festigkeit und Korrosionsbeständigkeit erfordern, wie z. B. in der Luft- und Raumfahrt, werden Nickellegierungen verwendet. Diese erfordern sehr hohe Temperaturen, oft im Bereich von 900°C bis 1200°C (1650°F bis 2200°F).

Verständnis der Kompromisse und kritischen Faktoren

Die Temperatur ist der primäre Parameter, arbeitet aber nicht isoliert. Ein erfolgreiches Hartlöten hängt von einem Gleichgewicht mehrerer Faktoren ab.

Temperatur vs. Haltezeit

Die Haltezeit ist die Dauer, während der die Baugruppe auf der Hartlötemperatur gehalten wird. Eine etwas niedrigere Temperatur erfordert möglicherweise eine längere Haltezeit, um sicherzustellen, dass das Lotmetall vollständig in die Verbindung fließen kann. Umgekehrt kann eine höhere Temperatur eine kürzere Zeit ermöglichen.

Die Bedeutung einer kontrollierten Atmosphäre

Für die meisten hochwertigen Hartlötungen muss der Prozess in einer sauerstofffreien Umgebung stattfinden. Wie Ihre Referenzen angeben, ist eine neutrale Gasatmosphäre (wie reiner Stickstoff) mit sehr geringem Sauerstoff- und Feuchtigkeitsgehalt unerlässlich. Dies verhindert die Bildung von Oxiden auf der Oberfläche der Grundmetalle, was andernfalls den Fluss des Lotmetalls behindern und zu einer schwachen Verbindung führen würde.

Fugendesign und Spaltmaß

Hartlöten beruht auf der Kapillarwirkung. Dieses physikalische Phänomen funktioniert nur, wenn der Spalt zwischen den beiden Grundmetallen sehr klein ist – typischerweise 0,025 bis 0,125 mm (0,001 bis 0,005 Zoll). Ist der Spalt zu groß, wird das Lot nicht hineingezogen, unabhängig davon, wie perfekt Ihre Temperaturkontrolle ist.

Die richtige Wahl für Ihre Anwendung treffen

Um die korrekte Hartlötemperatur zu bestimmen, müssen Sie zunächst das richtige Lotmetall für Ihre Grundmaterialien und Leistungsanforderungen auswählen.

- Wenn Ihr Hauptaugenmerk auf dem Fügen von Stahl oder Kupfer für allgemeine Anwendungen liegt: Ein silberbasiertes Lot ist wahrscheinlich Ihre beste Wahl, wodurch Ihre erforderliche Temperatur im Bereich von 620°C bis 870°C liegt.

- Wenn Ihr Hauptaugenmerk auf dem Fügen von hitzeempfindlichen Aluminiumteilen liegt: Sie müssen ein Niedertemperatur-Aluminium-Silizium-Lot verwenden und eine präzise Kontrolle innerhalb des Fensters von 570°C bis 620°C beibehalten.

- Wenn Ihr Hauptaugenmerk auf hochfesten Verbindungen für anspruchsvolle Umgebungen liegt: Ein Nickel- oder Hochtemperatur-Kupferlot ist erforderlich, was einen Ofen erfordert, der 900°C oder höher erreichen kann, und eine kontrollierte Atmosphäre.

Letztendlich ist die Anpassung der Temperatur an Ihr gewähltes Lotmetall die Grundlage für eine erfolgreiche und zuverlässige Lötverbindung.

Zusammenfassungstabelle:

| Lotmetalltyp | Üblicher Hartlöt-Temperaturbereich | Typische gefügte Grundmetalle |

|---|---|---|

| Aluminium-Silizium | 570°C - 620°C (1060°F - 1150°F) | Aluminiumlegierungen |

| Silberbasiert | 620°C - 870°C (1150°F - 1600°F) | Stahl, Edelstahl, Kupfer, Messing |

| Kupfer-Phosphor | 700°C - 840°C (1300°F - 1550°F) | Kupfer auf Kupfer |

| Reinkupfer | ~1120°C (~2050°F) | Stahl, Nickellegierungen |

| Nickelbasiert | 900°C - 1200°C (1650°F - 2200°F) | Hochleistungsanwendungen (Luft- und Raumfahrt usw.) |

Bereit, perfekte Hartlötergebnisse zu erzielen? Die richtige Temperatur ist nur der Anfang. Für Labore und Fertigungsbetriebe bietet KINTEK die hochwertigen Hartöfen, kontrollierten Atmosphärensysteme und die fachkundige Unterstützung, die Sie benötigen, um jedes Mal konsistente, starke und zuverlässige Verbindungen zu gewährleisten.

Lassen Sie uns Ihre spezifische Hartlötanwendung und Materialanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die ideale Lösung für die Fügeprobleme Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Hochdruck-Rohröfen für Laboratorien

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Was sind einige Anwendungen des Hartlötens? Verbinden Sie ungleiche Metalle mit starken, dichten Verbindungen

- Welche Vorteile bietet das Löten im Vergleich zum Schweißen? Saubere, verzugsfreie Metallverbindungen erzielen

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie