In den meisten realen Anwendungen kann Siliziumkarbid (SiC) in einer oxidierenden Atmosphäre wie Luft kontinuierliche Betriebstemperaturen von bis zu etwa 1600°C (2912°F) aushalten. Während seine theoretische Grenze viel höher liegt, wird seine praktische Leistung fast ausschließlich von seiner Umgebung und seiner spezifischen Güte oder Form bestimmt.

Die Frage ist nicht einfach "wie heiß kann SiC werden", sondern "bei welcher Temperatur beginnt SiC in einer bestimmten Umgebung zu degradieren?" Der wahre limitierende Faktor für die meisten Anwendungen ist nicht das Schmelzen, sondern die Oxidation, die das Material lange vor Erreichen seines Sublimationspunktes zu beeinträchtigen beginnt.

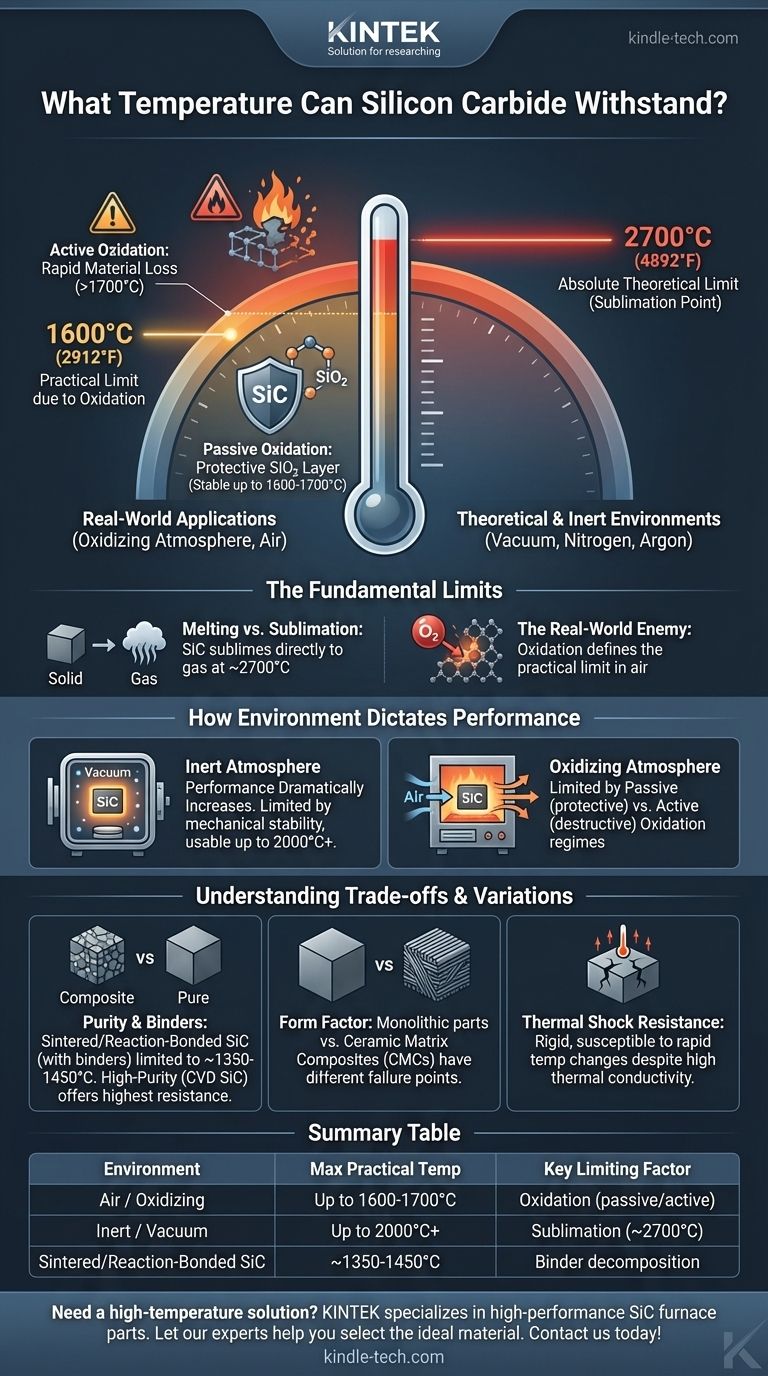

Die fundamentalen Grenzen von Siliziumkarbid

Um Siliziumkarbid richtig zu verwenden, müssen Sie den Unterschied zwischen seiner absoluten Temperaturgrenze und seiner praktischen Betriebsobergrenze verstehen. Dies sind zwei sehr unterschiedliche Zahlen, die von verschiedenen physikalischen Phänomenen bestimmt werden.

Schmelzen vs. Sublimation

Im Gegensatz zu vielen Metallen, die einen klaren Schmelzpunkt haben, schmilzt Siliziumkarbid bei atmosphärischem Druck nicht. Stattdessen sublimiert es, d.h. es geht direkt vom festen in den gasförmigen Zustand über.

Diese Sublimation tritt bei einer extrem hohen Temperatur von etwa 2700°C (4892°F) auf. Dies stellt die absolute theoretische Temperaturgrenze des Materials selbst dar, ist aber nur im Vakuum oder in einer vollständig inerten Atmosphäre erreichbar.

Der reale Feind: Oxidation

Für jede Anwendung, die Luft oder Sauerstoff ausgesetzt ist, wird die praktische Temperaturgrenze durch Oxidation definiert. Glücklicherweise verfügt SiC über einen einzigartigen Abwehrmechanismus.

Wenn es in Gegenwart von Sauerstoff erhitzt wird, bildet es eine dünne, stabile Schicht aus Siliziumdioxid (SiO₂) auf seiner Oberfläche. Dieser Prozess, bekannt als passive Oxidation, erzeugt eine schützende Barriere, die eine weitere, schnelle Degradation des darunter liegenden SiC verhindert.

Diese passive Oxidschicht ist bis etwa 1600-1700°C (2912-3092°F) hochwirksam, abhängig von der Reinheit des SiC. Dieser Bereich ist die realistische maximale Betriebstemperatur für den langfristigen, stabilen Einsatz in Luft.

Wie die Umgebung die Leistung bestimmt

Die Atmosphäre, in der SiC betrieben wird, ist der wichtigste Faktor bei der Bestimmung seiner maximalen Einsatztemperatur.

In einer inerten Atmosphäre (z.B. Argon, Stickstoff)

Wenn Sauerstoff aus der Gleichung entfernt wird, steigt die Leistung von Siliziumkarbid dramatisch an. In inerten Umgebungen oder im Vakuum wird es nicht mehr durch Oxidation begrenzt.

Hier wird die mechanische Stabilität zum limitierenden Faktor. SiC kann zuverlässig bis zu 2000°C (3632°F) oder sogar höher eingesetzt werden, wobei es sich seinem Sublimationspunkt nähert. Dies macht es zu einem erstklassigen Material für Hochtemperatur-Ofenkomponenten und Halbleiterfertigungsanlagen.

Der Beginn der aktiven Oxidation

Oberhalb von etwa 1700°C in einer oxidierenden Atmosphäre versagt der Schutzmechanismus. Die stabile SiO₂-Schicht kann sich nicht mehr richtig bilden.

Stattdessen reagiert das Siliziumkarbid mit Sauerstoff zu Siliziummonoxid (SiO)-Gas. Dieser Prozess der aktiven Oxidation verbraucht das Material schnell und führt zu einem katastrophalen Versagen. Der Betrieb von SiC in diesem Bereich ist nicht nachhaltig.

Die Kompromisse und Variationen verstehen

Nicht jedes Siliziumkarbid ist gleich. Die Herstellungsmethode und die Endform führen zu Kompromissen, die sich direkt auf die Temperaturbeständigkeit und die Gesamtleistung auswirken.

Die Rolle von Reinheit und Bindemitteln

Die meisten kommerziellen SiC-Teile sind kein reines SiC. Sie werden durch Sintern von SiC-Pulver mit Bindemitteln hergestellt, um ein dichtes, festes Objekt zu bilden. Diese Bindemittel haben oft einen niedrigeren Schmelz- oder Zersetzungspunkt als das SiC selbst.

Gesintertes SiC oder reaktionsgebundenes SiC kann eine niedrigere maximale Einsatztemperatur haben, manchmal begrenzt auf 1350-1450°C (2462-2642°F), da die Bindephase zum Schwachpunkt wird. Im Gegensatz dazu enthalten hochreine Materialien wie CVD SiC (hergestellt durch chemische Gasphasenabscheidung) keine Bindemittel und bieten die höchste Temperaturbeständigkeit.

Formfaktor: Monolithisch vs. Verbundwerkstoffe

Die Form und Struktur des Endteils spielen eine Rolle. Eine feste, monolithische SiC-Komponente, wie eine Dichtung oder eine Düse, verhält sich wie oben beschrieben.

SiC wird jedoch auch als Verstärkungsfasern in Keramischen Matrix-Verbundwerkstoffen (CMCs) für Luft- und Raumfahrtanwendungen verwendet. In einem CMC liegt das Versagen möglicherweise nicht in der SiC-Faser selbst, sondern in der Grenzfläche zwischen der Faser und dem Matrixmaterial, das eine niedrigere Temperaturgrenze haben könnte.

Thermoschockbeständigkeit

Obwohl SiC eine ausgezeichnete Hochtemperaturfestigkeit aufweist, macht seine Steifigkeit es anfällig für Thermoschock – Versagen durch schnelle Temperaturänderungen. Seine hohe Wärmeleitfähigkeit hilft, dieses Risiko zu mindern, indem sie die Wärme schnell verteilt, aber extreme Temperaturgradienten können immer noch Risse verursachen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Güteklasse und die Antizipation der Betriebsumgebung sind entscheidend für den Erfolg.

- Wenn Ihr Hauptaugenmerk auf extremer Hitze in einer kontrollierten, inerten Atmosphäre liegt: Verwenden Sie hochreines, bindemittelfreies SiC (wie CVD SiC), um sicher im Bereich von 1700-2200°C zu arbeiten.

- Wenn Ihr Hauptaugenmerk auf langfristiger Stabilität in Luft liegt: Planen Sie eine maximale Dauertemperatur von 1600°C ein, um die schützende passive Oxidationsschicht von SiC zu nutzen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für mittlere bis hohe Temperaturen liegt: Ein reaktionsgebundenes oder gesintertes SiC ist eine praktische Wahl, aber beachten Sie seine niedrigere Betriebsobergrenze, typischerweise um 1400°C.

Das Verständnis dieser kritischen Unterschiede ist der Schlüssel zur erfolgreichen Nutzung der bemerkenswerten thermischen Fähigkeiten von Siliziumkarbid.

Zusammenfassungstabelle:

| Umgebung | Max. praktische Temperatur | Wichtigster limitierender Faktor |

|---|---|---|

| Luft / Oxidierende Atmosphäre | Bis zu 1600-1700°C | Oxidation (passiv/aktiv) |

| Inerte Atmosphäre / Vakuum | Bis zu 2000°C+ | Sublimation (~2700°C) |

| Gesintertes/Reaktionsgebundenes SiC | ~1350-1450°C | Bindemittelzersetzung |

Benötigen Sie eine Hochtemperaturlösung für Ihr Labor? Die richtige Siliziumkarbid-Komponente kann die Effizienz und Haltbarkeit Ihres Prozesses dramatisch verbessern. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich Hochleistungs-SiC-Ofenteile, die für Stabilität in oxidierenden und inerten Umgebungen entwickelt wurden. Lassen Sie sich von unseren Experten bei der Auswahl des idealen Materials für Ihre spezifischen Temperatur- und Atmosphärenanforderungen helfen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Optisches Fensterglas Substratwafer Quarzplatte JGS1 JGS2 JGS3

- Float-Floatglas für Laboranwendungen

- MgF2 Magnesiumfluorid-Kristallsubstratfenster für optische Anwendungen

- Technische Keramik Aluminiumoxid Al2O3 Tiegel mit Deckel Zylindrischer Labor-Tiegel

Andere fragen auch

- Warum wird Aluminiumoxid in Öfen verwendet? Erreichen Sie unübertroffene Hitzebeständigkeit und Reinheit

- Ist Siliziumkarbid leicht zu bearbeiten? Die Überwindung der Härtehürde für Ihre Komponenten

- Was ist ein anderer Name für Keramik? Ein Leitfaden für Töpferei, Porzellan und technische Materialien

- Was ist ein Ersatz für Keramik? Finden Sie das richtige Material für die Anforderungen Ihrer Anwendung

- Woraus besteht Keramikpulver? Ein Leitfaden zu fortschrittlichen Keramikmaterialien und deren Anwendungen

- Wie hoch ist die Aufheizrate für Aluminiumoxid? Perfektes Sintern erreichen und Rissbildung vermeiden

- Gibt es Nachteile bei Keramiken? Der Kompromiss zwischen Härte und Sprödigkeit

- Wie viel Temperatur hält Porzellan aus? Entdecken Sie seine wahre Hitzebeständigkeit und vermeiden Sie einen Thermoschock