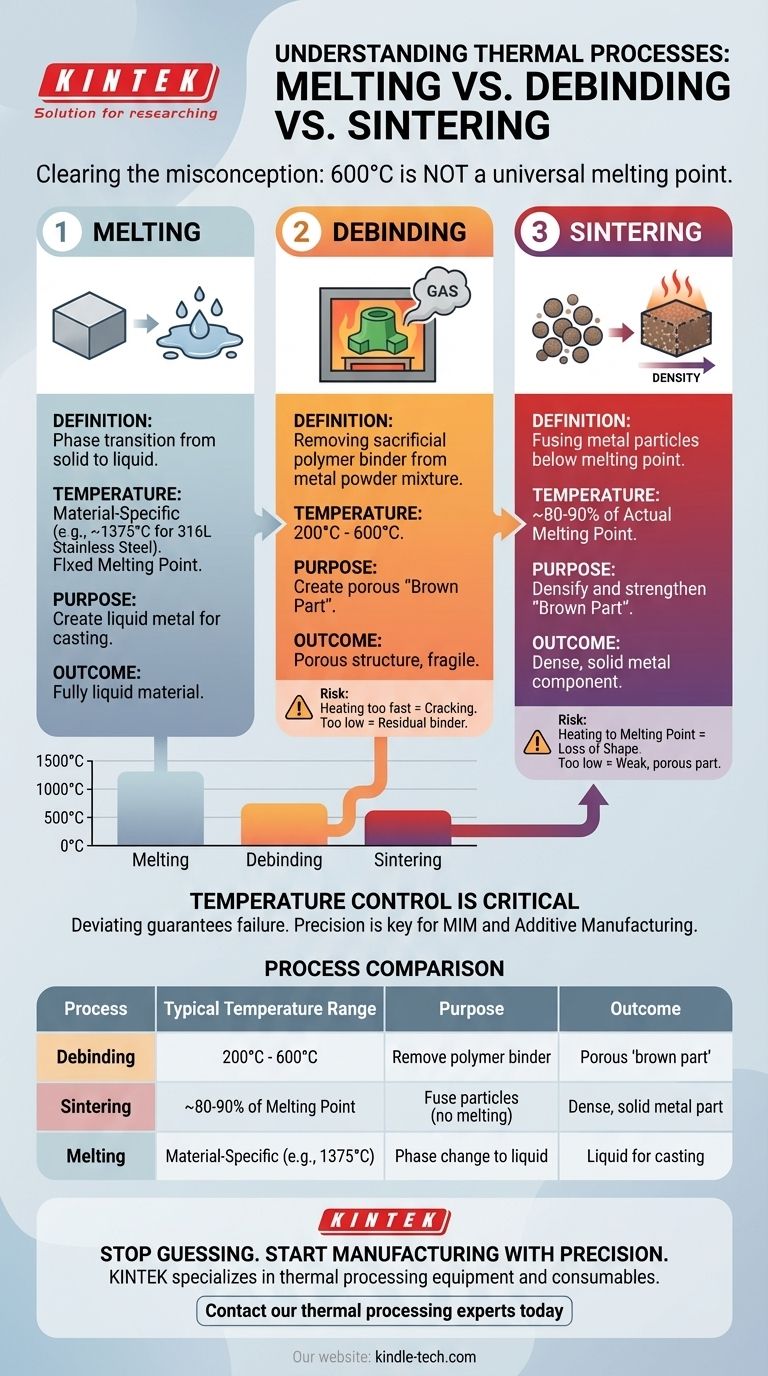

Das Konzept einer einzigen Schmelztemperatur ist ein Missverständnis in der modernen Fertigung. Während ein reines Material wie Eis einen festen Schmelzpunkt hat, bezieht sich die von Ihnen angesprochene Temperatur von 600 °C auf einen spezifischen Schritt in einem komplexen Prozess wie dem Metallspritzguss (MIM) oder dem 3D-Druck. Diese Temperatur dient dem Entbindern – dem Abbrennen eines opferbaren Polymerbinders – und nicht dem Schmelzen des eigentlichen Metalls, das bei einer viel höheren Temperatur erfolgt.

Die entscheidende Erkenntnis ist, dass moderne Fertigungsprozesse eine Abfolge sorgfältig kontrollierter Temperaturen verwenden. Das Verwechseln einer Entbindertemperatur mit einem Schmelzpunkt kann zu katastrophalem Versagen führen, da der eine Prozess darauf ausgelegt ist, eine poröse Struktur zu erzeugen, während der andere ein vollständig dichtes, festes Objekt erzeugt.

Der Unterschied: Schmelzen, Entbindern und Sintern

Um zu verstehen, warum 600 °C kein universeller Schmelzpunkt ist, müssen wir zwischen drei unterschiedlichen thermischen Prozessen unterscheiden. Jeder hat einen grundlegend anderen Zweck.

Was ist Schmelzen?

Schmelzen ist der Phasenübergang eines Stoffes von einem festen in einen flüssigen Zustand. Dies geschieht bei einer bestimmten Temperatur, die als Schmelzpunkt bekannt ist und eine grundlegende Eigenschaft eines Materials darstellt.

Zum Beispiel schmilzt Wasser bei 0 °C (32 °F), während 316L-Edelstahl, ein gängiges Material im MIM, bei etwa 1375 °C (2500 °F) schmilzt.

Was ist Entbindern?

Entbindern ist ein Zwischenschritt, der in Prozessen verwendet wird, die Teile aus einer Mischung von Metallpulver und einem Polymer-Binder herstellen. Das anfängliche Teil, bekannt als "Grünteil", ist fest, aber zerbrechlich.

Dieses Teil wird in einem Ofen erhitzt, typischerweise auf einen Bereich von 200 °C bis 600 °C. Ziel ist es, das Bindematerial langsam abzubrennen, wobei eine poröse Struktur aus Metallpulver zurückbleibt. Die 600 °C stellen das obere Ende dieses Prozesses dar und stellen sicher, dass der gesamte Binder entfernt wird, ohne die Metallpartikel zu beeinflussen.

Was ist Sintern?

Nach dem Entbindern wird das zerbrechliche, poröse Teil (jetzt als "Braunteil" bezeichnet) gesintert. Es wird auf eine viel höhere Temperatur erhitzt, die jedoch knapp unter dem tatsächlichen Schmelzpunkt des Metalls liegt.

Bei dieser hohen Temperatur findet an den Kontaktpunkten zwischen den Metallpulverpartikeln atomare Diffusion statt. Sie verschmelzen miteinander, wodurch das Teil schrumpft und zu einem festen, starken Metallbauteil verdichtet wird. Das Teil wird niemals flüssig.

Die Kompromisse der Temperaturkontrolle verstehen

Eine präzise Temperaturkontrolle ist der kritischste Faktor in diesen Prozessen. Eine Abweichung vom idealen thermischen Profil garantiert ein Versagen, aber die Gründe für das Versagen sind in jeder Phase unterschiedlich.

Das Risiko einer zu niedrigen Erhitzung

Wenn die Entbindertemperatur zu niedrig ist, wird der Binder nicht vollständig entfernt. Dieser Restbinder wird während des Sinterns zu einem Verunreiniger, was zu einem schwachen, spröden oder fehlerhaften Endteil führt.

Wenn die Sintertemperatur zu niedrig ist, verschmelzen die Metallpartikel nicht ausreichend. Das resultierende Teil wird übermäßig porös sein und die erforderliche mechanische Festigkeit und Dichte nicht aufweisen.

Das Risiko einer zu hohen Erhitzung

Ein zu schnelles Erhitzen während des Entbinderns kann dazu führen, dass der ausgasende Binder Druck aufbaut und das Teil reißt. Deshalb ist es ein langsamer, kontrollierter Anstieg.

Das Erhitzen des Teils auf seinen tatsächlichen Schmelzpunkt während der Sinterphase ist der ultimative Fehler. Das Teil würde seine Form verlieren, unter seinem eigenen Gewicht zusammensacken und zu einer nutzlosen Metallpfütze werden. Das Sintern beruht darauf, die Geometrie des Teils bis an die Grenze des Schmelzens zu erhalten.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Absicht hinter einem thermischen Prozess ist wichtiger als das Auswendiglernen einer bestimmten Zahl. Der Zweck der Temperatur bestimmt den gesamten Vorgang.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein festes Metallteil aus Pulver herzustellen: Sie müssen einen mehrstufigen Prozess verwenden. Zuerst bei einer niedrigeren Temperatur (z. B. bis zu 600 °C) entbindern, um den Binder zu entfernen, und dann bei einer viel höheren Temperatur knapp unter dem wahren Schmelzpunkt des Metalls sintern.

- Wenn Ihr Hauptaugenmerk darauf liegt, einfach ein Metall zu gießen: Sie müssen nur den spezifischen Schmelzpunkt dieses Materials kennen und es erhitzen, bis es vollständig flüssig ist, bevor Sie es in eine Form gießen.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine technische Spezifikation zu interpretieren: Gehen Sie niemals davon aus, dass eine Temperatur ein Schmelzpunkt ist. Es ist viel wahrscheinlicher, dass es sich um eine Entbinder-, Aushärte- oder Glühtemperatur handelt, von denen jede einen einzigartigen und nicht-destruktiven Zweck erfüllt.

Letztendlich ist Temperatur ein Werkzeug, und der Unterschied zwischen Schmelzen, Entbindern und Sintern zu kennen, trennt erfolgreiche Fertigung von kostspieligem Versagen.

Zusammenfassungstabelle:

| Prozess | Typischer Temperaturbereich | Zweck | Ergebnis |

|---|---|---|---|

| Entbindern | 200 °C - 600 °C | Entfernen des Polymerbinders aus Metallpulver | Poröses 'Braunteil' |

| Sintern | ~80-90% des Schmelzpunktes | Verschmelzen von Metallpartikeln ohne Schmelzen | Dichtes, festes Metallteil |

| Schmelzen | Materialspezifisch (z. B. 1375 °C für 316L-Stahl) | Phasenwechsel von fest zu flüssig | Flüssiges Metall zum Gießen |

Hören Sie auf, Temperaturen zu raten, und beginnen Sie mit Präzision zu fertigen.

Das Verwechseln von Entbindern mit Schmelzen kann Teile ruinieren und Ressourcen verschwenden. KINTEK ist spezialisiert auf präzise Wärmebehandlungsanlagen und Verbrauchsmaterialien, die Ihr Labor für erfolgreichen Metallspritzguss (MIM) und additive Fertigung benötigt.

Wir bieten zuverlässige Öfen und fachkundige Unterstützung, um sicherzustellen, dass Ihre Entbinder- und Sinterprofile jedes Mal perfekt sind, kostspielige Fehler vermieden und starke, dichte Metallteile geliefert werden.

Kontaktieren Sie noch heute unsere Experten für Wärmebehandlung, um Ihre Anwendung zu besprechen und sicherzustellen, dass Ihr nächstes Projekt ein Erfolg wird.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist physikalische Gasphasenabscheidung durch Verdampfung und Sputtern? Wesentliche Unterschiede bei Dünnschichtbeschichtungsverfahren

- Welche Ausrüstung wird für ein Pyrolyselabor benötigt? Den richtigen Reaktor für Ihre Forschung auswählen

- Was sind die Hauptfunktionen von feuerfesten Materialien? Wesentlicher Schutz für pyrometallurgische Prozesse

- Welcher Druckbereich wird beim Sputtern verwendet? Optimieren Sie Ihren Dünnschichtabscheidungsprozess

- Welche Faktoren können die Schmelzgeschwindigkeit beeinflussen? Meistern Sie die Wissenschaft der Wärmeübertragung

- Ist es möglich, aus Plastik Kraftstoff herzustellen? Abfall in wertvolle Energie umwandeln

- Was ist die ökologische Bedeutung von RFA? Schnelle Vor-Ort-Erkennung gefährlicher Schadstoffe

- Was ist der Unterschied zwischen „Hot Type“ und „Cold Type“? Entdecken Sie die Druckrevolution