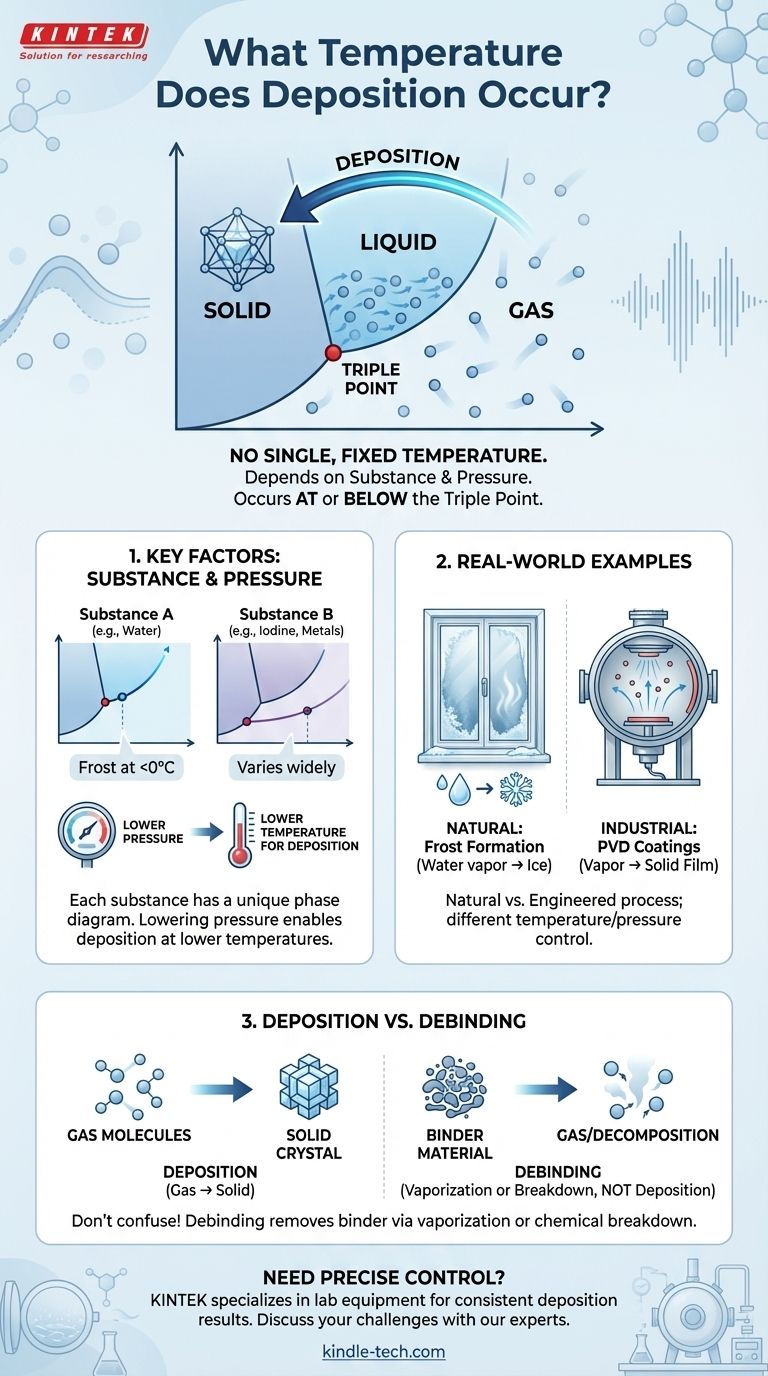

Abscheidung findet nicht bei einer einzigen, festen Temperatur statt. Stattdessen hängt die spezifische Temperatur für die Abscheidung – der Prozess, bei dem ein Gas direkt zu einem Feststoff wird – vollständig von der betreffenden Substanz und dem Umgebungsdruck ab. Dieser Phasenübergang findet am oder unterhalb des "Tripelpunkts" einer Substanz statt, dem einzigartigen Zustand, in dem ihre festen, flüssigen und gasförmigen Phasen im Gleichgewicht koexistieren können.

Die entscheidende Erkenntnis ist, dass die "Abscheidungstemperatur" keine universelle Konstante, sondern ein variabler Punkt im Phasendiagramm einer Substanz ist. Sie wird durch die spezifische Beziehung zwischen Temperatur und Druck definiert, die es einem Material ermöglicht, seinen flüssigen Zustand zu umgehen.

Was ist Abscheidung? Ein Blick auf die Grundlagen

Um zu verstehen, warum es keine einzelne Antwort gibt, müssen wir uns die Physik der Phasenübergänge ansehen. Abscheidung ist grundlegend mit den einzigartigen energetischen Eigenschaften einer Substanz verbunden.

Direkt von Gas zu Feststoff

Abscheidung ist ein thermodynamischer Prozess, bei dem Gasmoleküle genügend Wärmeenergie verlieren, um direkt in eine feste Kristallstruktur einzuschließen, wobei die flüssige Phase vollständig übersprungen wird.

Dieser Prozess ist die direkte Umkehrung der Sublimation, bei der ein Feststoff direkt in ein Gas übergeht (wie Trockeneis, das festes Kohlendioxid ist, das zu Dampf wird).

Die Rolle des "Tripelpunkts"

Jede Substanz hat ein Phasendiagramm, das ihren physikalischen Zustand (fest, flüssig, gasförmig) über einen Bereich von Temperaturen und Drücken abbildet.

Der Tripelpunkt ist eine spezifische Temperatur und ein spezifischer Druck in diesem Diagramm, bei dem alle drei Phasen koexistieren. Abscheidung kann nur bei Temperatur- und Druckkombinationen unterhalb dieses Tripelpunkts auftreten.

Alltagsbeispiel: Frost an einem Fenster

Das häufigste Beispiel für Abscheidung ist die Bildung von Frost. In einer kalten Nacht kommt Wasserdampf (ein Gas) in der Luft mit einer Oberfläche, wie einer Fensterscheibe, in Kontakt, die unter dem Gefrierpunkt von Wasser liegt.

Wenn die Bedingungen stimmen (unterhalb des Tripelpunkts von Wasser), gehen die Wasserdampfmoleküle direkt in feste Eiskristalle über, ohne vorher zu flüssigen Wassertröpfchen zu werden.

Schlüsselfaktoren, die die Abscheidungstemperatur bestimmen

Da es keine universelle Temperatur gibt, müssen Sie für jede spezifische Anwendung zwei Hauptfaktoren berücksichtigen.

Die Substanz selbst

Jede Substanz hat eine einzigartige Molekularstruktur und Bindungsenergie, was zu einem unterschiedlichen Phasendiagramm führt. Die Abscheidungsbedingungen für Wasser unterscheiden sich stark von denen für Jod oder die in industriellen Beschichtungen verwendeten Metalle.

Die entscheidende Rolle des Drucks

Druck ist ebenso wichtig wie Temperatur. Eine Senkung des Drucks erleichtert es einer Substanz im Allgemeinen, bei niedrigeren Temperaturen im gasförmigen Zustand zu bleiben.

In kontrollierten Umgebungen wie einer Vakuumkammer ermöglicht die Manipulation des Drucks Ingenieuren, die Abscheidung bei spezifischen, gezielten Temperaturen zu induzieren, die unter normalen atmosphärischen Bedingungen unmöglich wären.

Häufige Missverständnisse klären

Es ist leicht, Abscheidung mit anderen thermischen Prozessen zu verwechseln, die in industriellen Umgebungen auftreten. Das Verständnis des Unterschieds ist entscheidend für die Prozesskontrolle.

Abscheidung vs. Entbinderung

Der Verweis auf einen Entbinderungsprozess, der bei 600 °C endet, beschreibt einen grundlegend anderen Mechanismus. Entbinderung ist die thermische Entfernung eines "Bindemittels", das verwendet wird, um Partikel in einem vorläufigen Teil zusammenzuhalten.

Dieser Prozess funktioniert durch Verdampfung (flüssig zu gasförmig) oder thermische Zersetzung (Aufbrechen der Moleküle des Bindemittels), nicht durch Abscheidung. Der Wert von 600 °C ist spezifisch für die chemischen Eigenschaften des Bindemittels, nicht für einen Gas-Fest-Phasenübergang.

Abscheidung in industriellen Anwendungen

In der Fertigung werden Prozesse wie die Physikalische Gasphasenabscheidung (PVD) verwendet, um dünne Schichtbeschichtungen auf Werkzeuge, Optiken und Halbleiter aufzubringen.

Hier wird ein festes Material in einem Vakuum verdampft, als Gas transportiert und dann auf einer kühleren Zieloberfläche abgeschieden. Die "Abscheidungstemperatur" ist in diesem Zusammenhang eine sorgfältig entwickelte Prozessvariable, keine natürliche Eigenschaft.

Die richtige Temperatur für Ihr Ziel finden

Um die relevante Temperatur für die Abscheidung zu bestimmen, müssen Sie zunächst Ihren Kontext definieren.

- Wenn Ihr Hauptaugenmerk auf dem Verständnis eines Naturphänomens (wie Frost) liegt: Sie müssen das Phasendiagramm für diese spezifische Substanz (z. B. Wasser) heranziehen und die Umgebungstemperatur und den Partialdruck berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Steuerung eines industriellen Prozesses (wie PVD) liegt: Die Abscheidungstemperatur ist ein technischer Parameter, der vom Beschichtungsmaterial, dem Substrat und den gewünschten Filmeigenschaften abhängt, die in der Prozessdokumentation zu finden sind.

- Wenn Ihr Hauptaugenmerk auf der Abgrenzung von anderen thermischen Prozessen liegt: Denken Sie daran, dass Abscheidung ein spezifischer Phasenübergang (Gas zu Feststoff) ist, während Prozesse wie die Entbinderung die Entfernung von Material durch Verdampfung oder chemischen Abbau unter einem anderen Satz thermischer Regeln beinhalten.

Letztendlich erfordert die Bestimmung der Abscheidungstemperatur eine Verlagerung von der Suche nach einer einzelnen Zahl zum Verständnis des Zusammenspiels zwischen einer spezifischen Substanz, ihrer Temperatur und ihrem Druck.

Zusammenfassungstabelle:

| Faktor | Warum er für die Abscheidungstemperatur wichtig ist |

|---|---|

| Substanz | Jedes Material hat ein einzigartiges Phasendiagramm und einen Tripelpunkt. |

| Druck | Eine Drucksenkung ermöglicht die Abscheidung bei niedrigeren Temperaturen. |

| Prozessziel | Industrielle PVD und natürliche Frostbildung haben unterschiedliche Anforderungen. |

Benötigen Sie eine präzise Kontrolle der Abscheidungstemperaturen für Ihr Labor oder Ihre Produktionslinie? KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich Vakuumkammern und thermischer Systeme, die eine genaue Temperatur- und Druckkontrolle für konsistente Abscheidungsergebnisse ermöglichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Herausforderungen in der Materialwissenschaft oder Dünnschichtbeschichtung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten