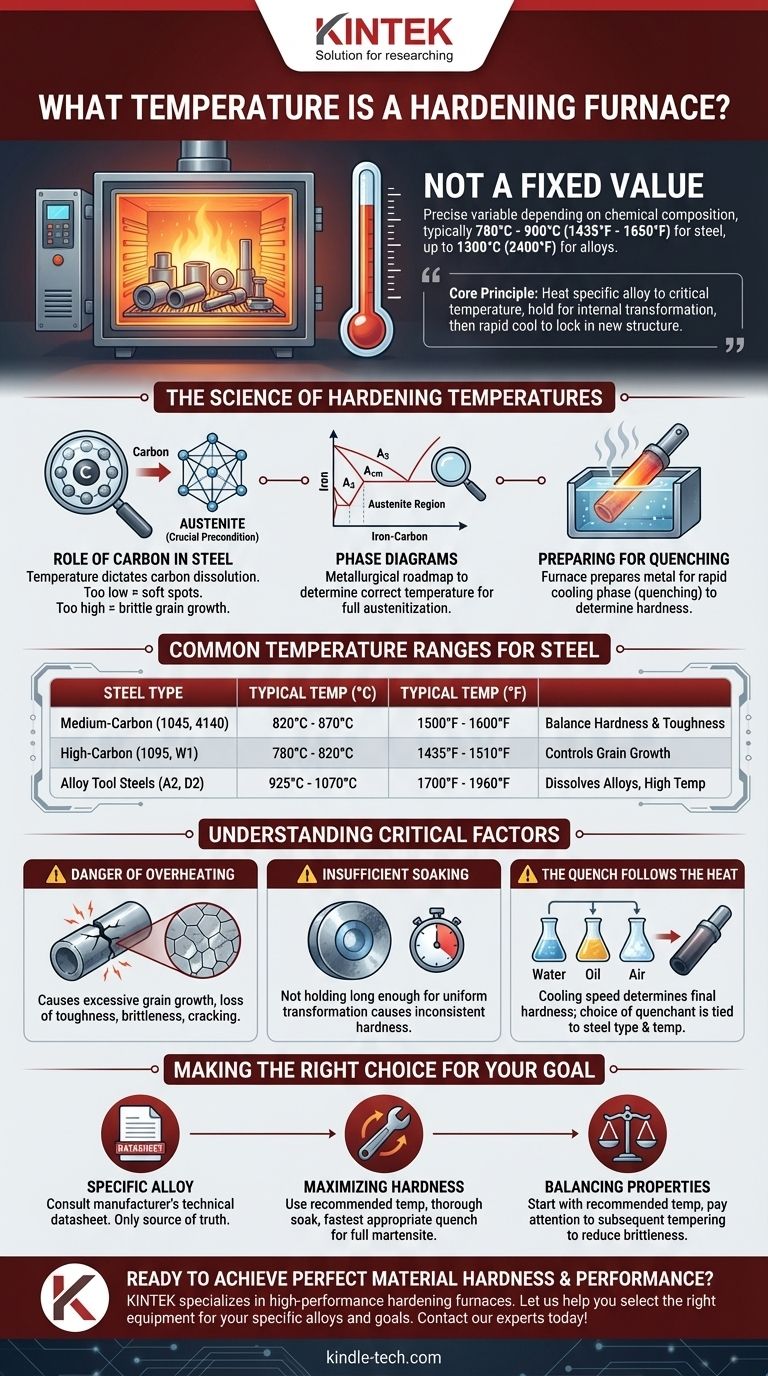

Die Temperatur eines Härteofens ist kein spezifischer Wert; sie ist eine präzise Variable, die vollständig von der chemischen Zusammensetzung des zu behandelnden Metalls abhängt. Für die gängigste Anwendung, Stahl, liegt diese Temperatur typischerweise zwischen 780°C und 900°C (1435°F und 1650°F), kann aber für spezielle Werkzeugstähle und Legierungen bis zu 1300°C (2400°F) reichen. Die genaue Temperatur wird gewählt, um eine spezifische Änderung der inneren Kristallstruktur des Metalls vor dem Abschrecken zu erreichen.

Das Grundprinzip des Härtens besteht nicht nur darin, Metall heiß zu machen. Es geht darum, eine bestimmte Legierung auf eine präzise kritische Temperatur zu erhitzen, sie dort zu halten, um eine vollständige innere Umwandlung zu erreichen, und sie dann schnell abzukühlen, um eine neue, härtere Struktur zu fixieren.

Die Wissenschaft der Härtetemperaturen

Um zu verstehen, warum es keine einzige Antwort gibt, muss man das Ziel des Erwärmungsprozesses verstehen. Die Aufgabe des Ofens besteht darin, das Metall für eine schnelle Abkühlphase, bekannt als Abschrecken, vorzubereiten.

Die Rolle des Kohlenstoffs in Stahl

Bei Stahl wird die Härtetemperatur hauptsächlich durch seinen Kohlenstoffgehalt bestimmt. Die Hitze wird verwendet, um Kohlenstoff und andere Elemente in einer bestimmten Kristallstruktur, bekannt als Austenit, aufzulösen.

Dieser austenitische Zustand ist die notwendige Voraussetzung für das Härten. Ist die Temperatur zu niedrig, erfolgt die Umwandlung in Austenit unvollständig, was zu weichen Stellen führt. Ist sie zu hoch, wachsen die inneren Körner des Stahls zu groß, was ihn spröde macht.

Die metallurgische Roadmap: Phasendiagramme

Metallurgen verwenden ein Werkzeug namens Eisen-Kohlenstoff-Phasendiagramm, um die richtige Temperatur zu bestimmen. Dieses Diagramm bildet die innere Struktur des Stahls bei jeder gegebenen Temperatur und jedem Kohlenstoffgehalt ab.

Der Schlüssel liegt darin, den Stahl knapp über seine obere kritische Temperatur zu erhitzen (im Diagramm als A3 oder Acm gekennzeichnet). Dies ist der Punkt, an dem die Struktur vollständig austenitisch wird und zum Abschrecken bereit ist.

Häufige Temperaturbereiche für Stahl

Obwohl ein Datenblatt für die spezifische Legierung immer die maßgebliche Quelle ist, bieten allgemeine Bereiche einen guten Bezugsrahmen:

- Mittelkohlestoffstähle (z. B. 1045, 4140): Diese werden typischerweise zwischen 820°C und 870°C (1500°F - 1600°F) gehärtet. Sie bieten eine gute Balance zwischen Härte und Zähigkeit.

- Hochkohlestoffstähle (z. B. 1095, W1): Diese Stähle erfordern eine etwas niedrigere Temperatur, normalerweise 780°C bis 820°C (1435°F - 1510°F). Die niedrigere Temperatur hilft, das Kornwachstum zu kontrollieren, was bei diesen spröderen Legierungen entscheidend ist.

- Legierte Werkzeugstähle (z. B. A2, D2): Diese komplexen Legierungen enthalten Elemente wie Chrom und Molybdän und erfordern höhere Temperaturen, oft von 925°C bis 1070°C (1700°F - 1960°F), um diese Elemente richtig aufzulösen.

Verständnis der Kompromisse und kritischen Faktoren

Das Erreichen der richtigen Temperatur ist nur ein Teil des Prozesses. Mehrere andere Faktoren sind für einen erfolgreichen Härtungsvorgang ebenso entscheidend.

Die Gefahr der Überhitzung

Das Erhitzen eines Stahls weit über seine kritische Temperatur hinaus verursacht übermäßiges Kornwachstum. Große innere Körner erzeugen Schwächeebenen im Metall, was zu einem erheblichen Verlust der Zähigkeit führt und das fertige Teil spröde und rissanfällig macht.

Das Problem der unzureichenden Haltezeit (Soaking)

Haltezeit (Soaking) ist der Prozess, bei dem das Metall auf der Zieltemperatur gehalten wird. Es reicht nicht aus, die Temperatur nur zu erreichen; das Material muss lange genug gehalten werden, damit die Wärme vollständig eindringen kann und die innere Umwandlung in Austenit im gesamten Querschnitt des Teils gleichmäßig erfolgt. Eine unzureichende Haltezeit ist eine Hauptursache für inkonsistente Härte.

Das Abschrecken folgt auf das Erhitzen

Der gesamte Zweck des Erhitzens besteht darin, sich auf das Abschrecken vorzubereiten. Die Geschwindigkeit dieses Abkühlprozesses bestimmt die endgültige Härte. Die Wahl des Abschreckmediums – sei es Wasser, Öl oder Luft – hängt direkt von der Art des Stahls und der verwendeten Austenitisierungstemperatur ab.

Die richtige Wahl für Ihr Ziel treffen

Um die korrekte Härtetemperatur zu bestimmen, müssen Sie zuerst Ihr Material und Ihr Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf einer spezifischen bekannten Legierung liegt: Konsultieren Sie immer das technische Datenblatt des Herstellers oder Lieferanten. Dies ist die einzige Quelle der Wahrheit für das Wärmebehandlungsprotokoll dieses Materials.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Härte für ein Werkzeug liegt: Verwenden Sie die empfohlene Temperatur aus dem Datenblatt und stellen Sie eine gründliche Haltezeit sicher, gefolgt von dem schnellstmöglichen geeigneten Abschrecken, um eine vollständige martensitische Umwandlung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Härte und Zähigkeit für eine Komponente liegt: Beginnen Sie mit der empfohlenen Härtetemperatur, achten Sie jedoch genau auf den anschließenden Anlassprozess, der verwendet wird, um die Sprödigkeit auf Kosten eines gewissen Härteverlusts zu reduzieren.

Letztendlich bedeutet die Beherrschung des Härtens, die präzise Temperaturkontrolle zu nutzen, um die endgültige Leistung Ihres Materials zu bestimmen.

Zusammenfassungstabelle:

| Stahltyp | Typischer Temperaturbereich zum Härten (°C) | Typischer Temperaturbereich zum Härten (°F) |

|---|---|---|

| Mittelkohlestoffstähle (z. B. 1045, 4140) | 820°C - 870°C | 1500°F - 1600°F |

| Hochkohlestoffstähle (z. B. 1095, W1) | 780°C - 820°C | 1435°F - 1510°F |

| Legierte Werkzeugstähle (z. B. A2, D2) | 925°C - 1070°C | 1700°F - 1960°F |

Bereit, perfekte Materialhärte und Leistung zu erzielen?

Präzise Temperaturkontrolle ist die Grundlage erfolgreicher Wärmebehandlung. KINTEK ist spezialisiert auf Hochleistungs-Härteöfen und Laborgeräte für Metallurgen, Ingenieure und Fertigungslabore. Unsere Lösungen liefern die Genauigkeit und Zuverlässigkeit, die Sie benötigen, um kritische Prozesse wie Austenitisierung und Abschrecken zu meistern.

Lassen Sie uns Ihnen helfen, die richtige Ausrüstung für Ihre spezifischen Legierungen und Härtungsziele auszuwählen. Kontaktieren Sie unsere Experten noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen