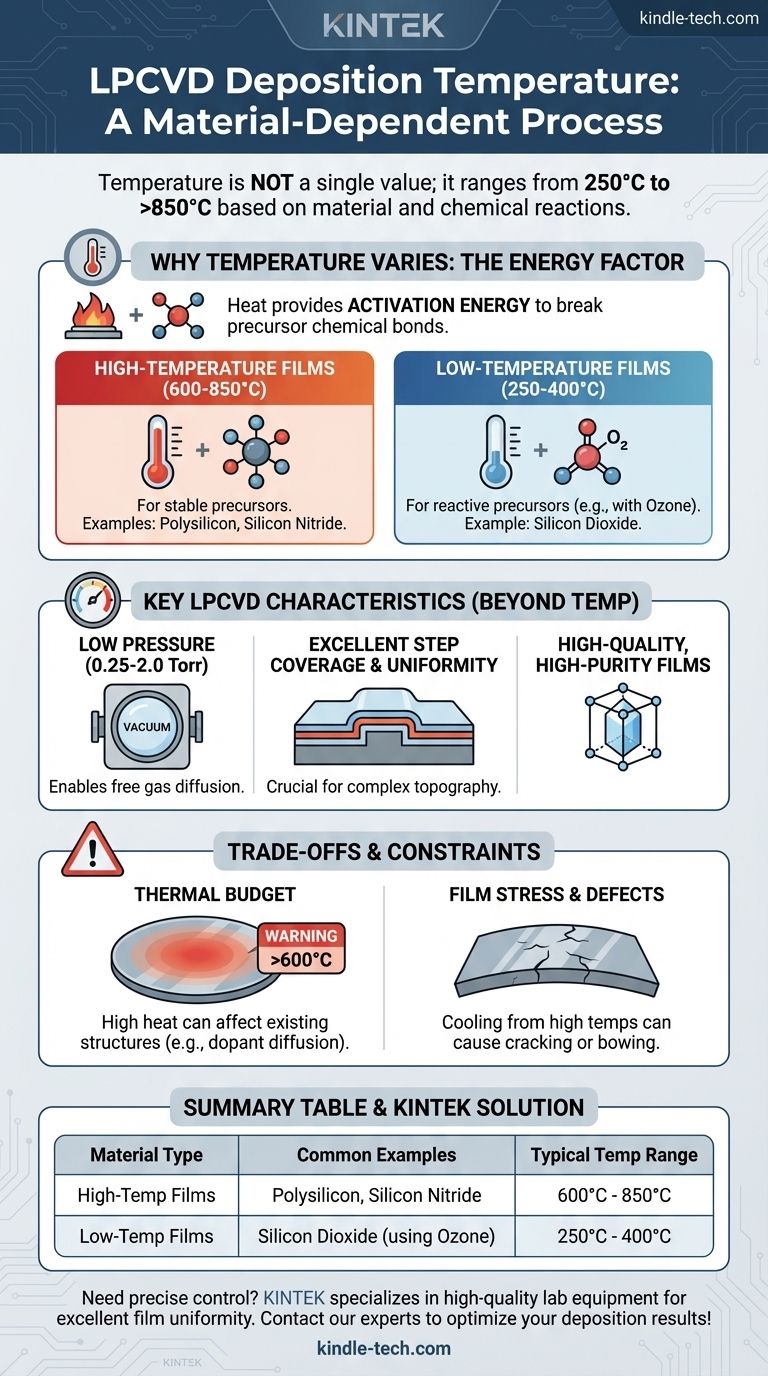

Die Abscheidungstemperatur für die Niederdruck-chemische Gasphasenabscheidung (LPCVD) ist kein Einzelwert; sie hängt stark vom spezifischen abzuscheidenden Material ab. LPCVD-Temperaturen reichen typischerweise von nur 250 °C für bestimmte Oxide bis über 850 °C für Materialien wie Polysilizium. Dieses breite Betriebsfenster ist ein direktes Ergebnis der unterschiedlichen chemischen Reaktionen, die zur Bildung jedes Films erforderlich sind.

Der kritische Faktor, der die LPCVD-Temperatur bestimmt, ist die Aktivierungsenergie, die für die spezifische chemische Reaktion benötigt wird. Hochwertige Filme wie Polysilizium erfordern eine erhebliche thermische Energie, um stabile Precursor-Gase aufzubrechen, während katalysierte Reaktionen für Filme wie Siliziumdioxid bei viel niedrigeren Temperaturen ablaufen können.

Warum die Temperatur je nach Material variiert

Bei einem LPCVD-Prozess geht es bei der Temperatur grundsätzlich darum, genügend Energie bereitzustellen, um die gewünschte chemische Reaktion auf der Substratoberfläche einzuleiten und aufrechtzuerhalten. Verschiedene Materialien werden aus unterschiedlichen Precursoren gebildet, von denen jeder seinen eigenen Energiebedarf hat.

Das Prinzip der thermischen Energie

Bei LPCVD ist Wärme der primäre Katalysator. Sie liefert die Aktivierungsenergie, die zum Aufbrechen der chemischen Bindungen der Reaktionsgase erforderlich ist, wodurch Atome abgeschieden werden und einen festen Film auf dem Wafer bilden können.

Hochtemperaturfilme (600-850°C)

Filme, die die Zersetzung sehr stabiler Moleküle erfordern, benötigen hohe Temperaturen.

Polysilizium und Siliziumnitrid sind Paradebeispiele. Diese Prozesse verwenden oft Precursoren wie Silan (SiH₄) und Dichlorsilan (SiH₂Cl₂), die Temperaturen im Bereich von 600 °C bis 850 °C erfordern, um effizient abgebaut zu werden und einen dichten, gleichmäßigen Film zu bilden.

Niedertemperaturfilme (250-400°C)

Einige LPCVD-Prozesse können bei deutlich niedrigeren Temperaturen ablaufen, indem reaktivere Precursoren oder Co-Reaktanten verwendet werden, die die erforderliche Aktivierungsenergie senken.

Ein häufiges Beispiel ist die Abscheidung von Siliziumdioxid (SiO₂) unter Verwendung von Ozon (O₃). Die hohe Reaktivität von Ozon ermöglicht es dem Prozess, effektiv bei Temperaturen zwischen 250 °C und 400 °C abzulaufen, was viel niedriger ist als bei anderen thermischen Oxidabscheidungen.

Hauptmerkmale des LPCVD-Prozesses

Neben der Temperatur ist das definierende Merkmal von LPCVD ihr Betriebsdruck, der die Qualität des abgeschiedenen Films direkt beeinflusst.

Die Rolle des Niederdrucks

Durch den Betrieb bei sehr niedrigen Drücken (0,25 bis 2,0 Torr) wird die Bewegung der Gasmoleküle weniger behindert. Dies ermöglicht es den Reaktionsgasen, freier und gleichmäßiger über alle Waferoberflächen zu diffundieren.

Diese Niederdruckumgebung ist der Grund, warum LPCVD eine ausgezeichnete Stufenbedeckung und Filmuniformität bietet, selbst über komplexe Topographien. Im Gegensatz zu Methoden mit höherem Druck ist kein Trägergas erforderlich.

Ausgezeichnete Filmqualität

Die kontrollierte, thermisch gesteuerte Natur des Prozesses ermöglicht Ingenieuren eine präzise Kontrolle über die Struktur und Zusammensetzung des Films. Dies führt zu hochreinen Filmen mit zuverlässigen und reproduzierbaren Eigenschaften, die für die Halbleiterindustrie entscheidend sind.

Die Kompromisse verstehen

Obwohl leistungsstark, schaffen die für LPCVD erforderlichen Temperaturen wichtige Einschränkungen, die Ingenieure handhaben müssen.

Einschränkungen des thermischen Budgets

Der primäre Kompromiss bei der Hochtemperatur-LPCVD ist das thermische Budget. Die Exposition eines Wafers gegenüber hohen Temperaturen (über 600 °C) kann zuvor gefertigte Strukturen auf dem Bauteil beeinträchtigen.

Beispielsweise kann hohe Hitze dazu führen, dass Dotierstoffe aus ihren vorgesehenen Bereichen diffundieren, was möglicherweise die elektrische Leistung von Transistoren verändert. Aus diesem Grund sind in späteren Fertigungsstufen oft Abscheidungsmethoden mit niedrigeren Temperaturen erforderlich.

Filmspannung und Defekte

Das Abscheiden von Filmen bei hohen Temperaturen kann beim Abkühlen des Wafers erhebliche mechanische Spannungen verursachen. Diese Spannung kann zu Filmrissen führen oder den gesamten Wafer verbiegen, was Probleme bei nachfolgenden Lithographieschritten verursacht.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl der Abscheidungstemperatur wird durch das benötigte Material und dessen Integration in den gesamten Bauteilfertigungsablauf bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Erstellung eines Gate-Kontakts oder einer Strukturschicht liegt: Sie werden mit ziemlicher Sicherheit einen Hochtemperaturprozess (600 °C+) verwenden, um hochwertiges Polysilizium abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Dielektrikums über temperaturempfindlichen Komponenten liegt: Sie sollten einen LPCVD-Prozess mit niedrigerer Temperatur (250-400 °C) verwenden, wie z. B. eine Ozon-basierte Siliziumdioxidabscheidung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der bestmöglichen konformen Beschichtung auf einer komplexen Oberfläche liegt: Die Niederdrucknatur von LPCVD ist ihr Hauptvorteil, wodurch sie vielen anderen CVD-Techniken unabhängig von der spezifischen Temperatur überlegen ist.

Letztendlich ist das Verständnis der Beziehung zwischen Material, der erforderlichen Reaktionsenergie und der Prozesstemperatur der Schlüssel zur erfolgreichen Nutzung von LPCVD.

Zusammenfassungstabelle:

| Materialtyp | Häufige Beispiele | Typischer LPCVD-Temperaturbereich |

|---|---|---|

| Hochtemperaturfilme | Polysilizium, Siliziumnitrid | 600°C - 850°C |

| Niedertemperaturfilme | Siliziumdioxid (mit Ozon) | 250°C - 400°C |

Benötigen Sie eine präzise Temperaturregelung für Ihre LPCVD-Prozesse? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für die Halbleiterfertigung. Unsere Expertise stellt sicher, dass Sie eine ausgezeichnete Filmuniformität und Stufenbedeckung für Materialien wie Polysilizium und Siliziumdioxid erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre Abscheidungsergebnisse zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vertikaler Labortiegelofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung