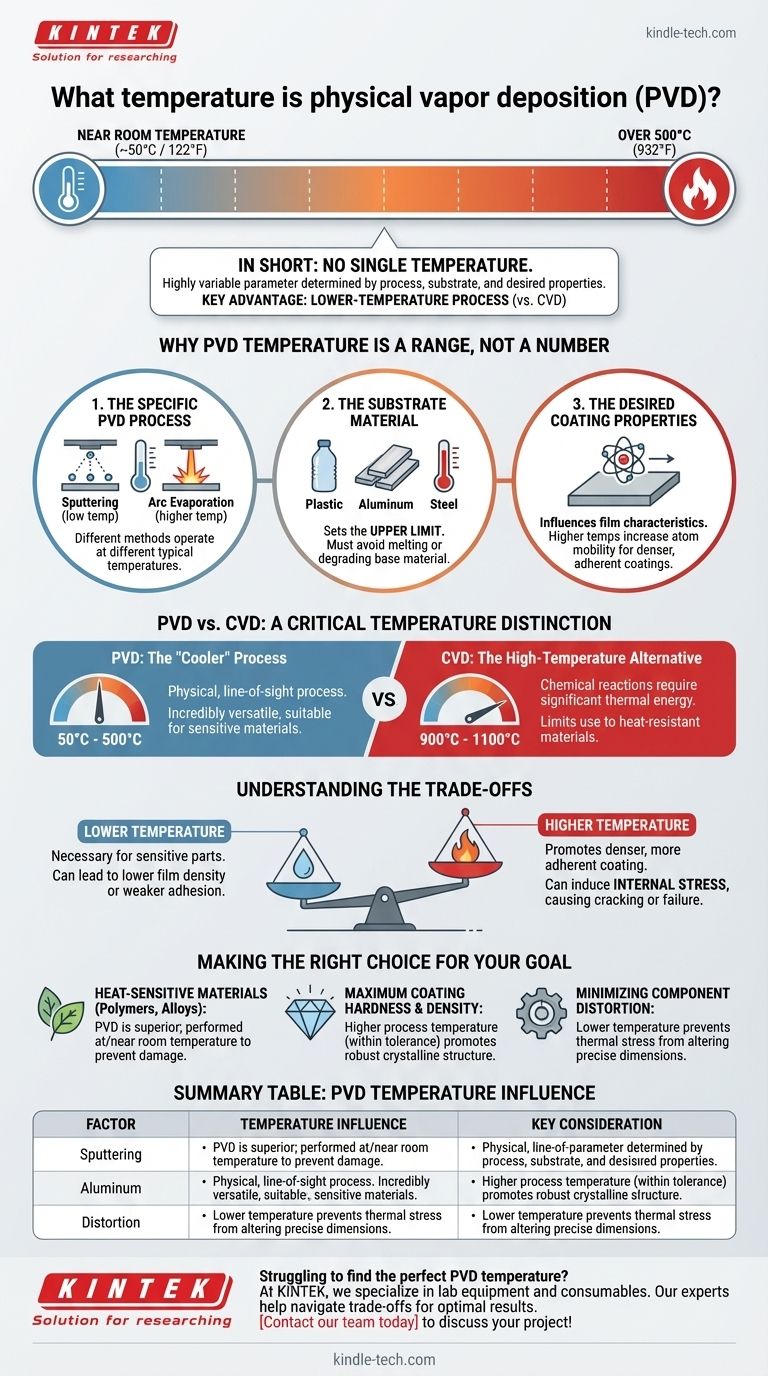

Kurz gesagt: Es gibt keine einzelne Temperatur für die physikalische Gasphasenabscheidung (PVD). Die Prozesstemperatur ist ein hochvariabler Parameter, der typischerweise von nahezu Raumtemperatur bis über 500°C (932°F) reicht. Die korrekte Temperatur wird durch die spezifische verwendete PVD-Technik, das zu beschichtende Material (das Substrat) und die gewünschten Eigenschaften der Endbeschichtung bestimmt.

Die wesentliche Erkenntnis ist, dass PVD im Vergleich zu Alternativen wie der chemischen Gasphasenabscheidung (CVD) im Grunde ein Beschichtungsverfahren bei niedrigeren Temperaturen ist. Diese Variabilität und die relativ geringe Hitze sind seine Hauptvorteile und ermöglichen den Einsatz auf einer Vielzahl von Materialien, einschließlich solcher, die hitzeempfindlich sind.

Warum die PVD-Temperatur ein Bereich und keine feste Zahl ist

Die Betriebstemperatur bei einem PVD-Prozess ist kein fester Wert, sondern ein kritischer Parameter, der sorgfältig gesteuert wird, um ein spezifisches Ergebnis zu erzielen. Mehrere Faktoren bestimmen die endgültige Prozesstemperatur.

Das spezifische PVD-Verfahren

Verschiedene PVD-Methoden arbeiten bei unterschiedlichen typischen Temperaturen. Beispielsweise können einige Sputterprozesse bei relativ niedrigen Temperaturen durchgeführt werden, während bestimmte Lichtbogenverdampfungstechniken, die für Hartbeschichtungen verwendet werden, höhere Temperaturen erfordern, um die gewünschte Filmstruktur zu erzielen.

Das Substratmaterial

Dies ist oft der bedeutendste limitierende Faktor. Die Prozesstemperatur muss deutlich unter dem Punkt liegen, an dem das Substratmaterial schmilzt, erweicht oder anderweitig degradiert. Aus diesem Grund ist PVD ideal für die Beschichtung temperaturempfindlicher Materialien wie Kunststoffe, Aluminiumlegierungen oder vorgehärtete Stähle, die nicht neu angelassen werden können.

Die gewünschten Beschichtungseigenschaften

Die Temperatur beeinflusst direkt die Eigenschaften des abgeschiedenen Films. Höhere Temperaturen erhöhen im Allgemeinen die Mobilität der Atome auf der Substratoberfläche, was zu einer dichteren, besser haftenden Beschichtung führen kann. Dies ist jedoch nicht immer das gewünschte Ergebnis.

PVD vs. CVD: Ein kritischer Temperaturunterschied

Das Verständnis des Kontexts der PVD-Temperatur lässt sich am besten durch den Vergleich mit seiner Hauptalternative, der chemischen Gasphasenabscheidung (CVD), vermitteln.

PVD: Der „kühlere“ Prozess

PVD ist ein physikalischer „Sichtlinien“-Prozess, der Atom für Atom einen dünnen Film abscheidet. Sein typischer Betriebsbereich von 50°C bis 500°C gilt in der Welt der industriellen Beschichtungen als niedrig und macht ihn unglaublich vielseitig.

CVD: Die Hochtemperatur-Alternative

CVD basiert auf chemischen Reaktionen auf der Substratoberfläche, die erhebliche thermische Energie zur Initiierung benötigen. Folglich laufen CVD-Prozesse oft bei extrem hohen Temperaturen ab, häufig im Bereich von 900°C bis 1100°C. Dies schränkt seine Anwendung auf Materialien ein, die extremer Hitze standhalten können.

Die Abwägungen verstehen

Die Wahl der richtigen Temperatur erfordert ein Abwägen konkurrierender Faktoren. Hier wird die Prozessentwicklung entscheidend.

Niedrigere Temperatur vs. Haftung

Obwohl niedrige Temperaturen für empfindliche Teile notwendig sind, können sie im Vergleich zu einem heißeren Prozess manchmal zu geringerer Filmdichte oder schwächerer Haftung führen. Dies kann durch andere Techniken, wie z. B. Ionenbeschuss, gemildert werden, bleibt aber eine wichtige Überlegung.

Höhere Temperatur vs. Eigenspannung

Umgekehrt kann der Prozess für eine bestimmte Substrat-Beschichtungs-Kombination zu heiß zu laufen, nachteilig sein. Die unterschiedliche Wärmeausdehnung zwischen den beiden Materialien beim Abkühlen kann hohe Eigenspannungen verursachen, was dazu führen kann, dass die Beschichtung reißt, abblättert oder vorzeitig versagt.

Die richtige Wahl für Ihr Ziel treffen

Die optimale PVD-Temperatur hängt vollständig von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt (wie Polymere oder bestimmte Legierungen): PVD ist die überlegene Wahl, gerade weil es bei oder nahe Raumtemperatur durchgeführt werden kann, wodurch Schäden am Bauteil verhindert werden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Härte und Dichte der Beschichtung liegt: Es ist im Allgemeinen eine höhere Prozesstemperatur erforderlich, die innerhalb der Toleranz des Substrats liegt, um eine robustere Kristallstruktur im Film zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Bauteilverformungen liegt: Eine niedrigere Temperatur ist unerlässlich, um zu verhindern, dass thermische Spannungen die genauen Abmessungen Ihres Bauteils verändern.

Letztendlich ist es der Schlüssel zu einer erfolgreichen Beschichtung, die PVD-Temperatur nicht als statische Zahl, sondern als strategisches Werkzeug zu betrachten.

Zusammenfassungstabelle:

| Faktor | Temperatureinfluss | Wichtige Überlegung |

|---|---|---|

| PVD-Prozessart | Definiert den Basisbereich | Sputtern (niedrigere Temp.) vs. Lichtbogenverdampfung (höhere Temp.) |

| Substratmaterial | Legt die Obergrenze fest | Schmelzen, Erweichen oder Zerstören des Basismaterials muss vermieden werden |

| Gewünschte Beschichtung | Optimiert die Filmeigenschaften | Höhere Temperaturen erhöhen oft Dichte und Haftung |

Fällt es Ihnen schwer, die perfekte PVD-Temperatur für Ihr spezifisches Substrat und Ihre Beschichtungsziele zu finden?

Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien für fortschrittliche Beschichtungsanwendungen spezialisiert. Unsere Experten helfen Ihnen, die Kompromisse zwischen Temperatur, Haftung und Materialintegrität zu navigieren, um optimale Ergebnisse für die Anforderungen Ihres Labors zu erzielen.

Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unsere Lösungen Ihren PVD-Prozess verbessern können!

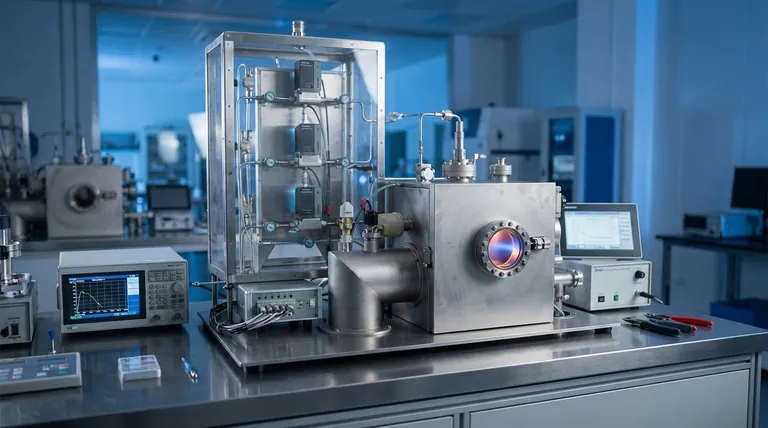

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung