Obwohl einige Öfen für mehrere Zwecke angepasst werden können, sind Kalzinierung und Verhüttung grundlegend unterschiedliche Prozesse, die typischerweise unterschiedliche Ofentechnologien erfordern. Kalzinierung ist ein thermischer Zersetzungsprozess, der flüchtige Bestandteile ohne Schmelzen des Materials austreibt und oft Schacht-, Muffl_e_- oder Drehrohröfen verwendet. Verhüttung hingegen ist ein Hochtemperatur-Reduktionsprozess, der die Charge schmilzt, um ein reines Basismetall abzutrennen, und robuste Technologien wie Hochöfen oder Flash-Öfen erfordert.

Der Kernunterschied liegt im Endziel: Kalzinierung nutzt Wärme, um einen Feststoff chemisch zu verändern und zu reinigen, während Verhüttung Wärme und chemische Mittel nutzt, um ein flüssiges Metall aus seinem Erz zu schmelzen und zu extrahieren. Ihre Ofenwahl wird vollständig davon bestimmt, welche dieser Transformationen Sie erreichen müssen.

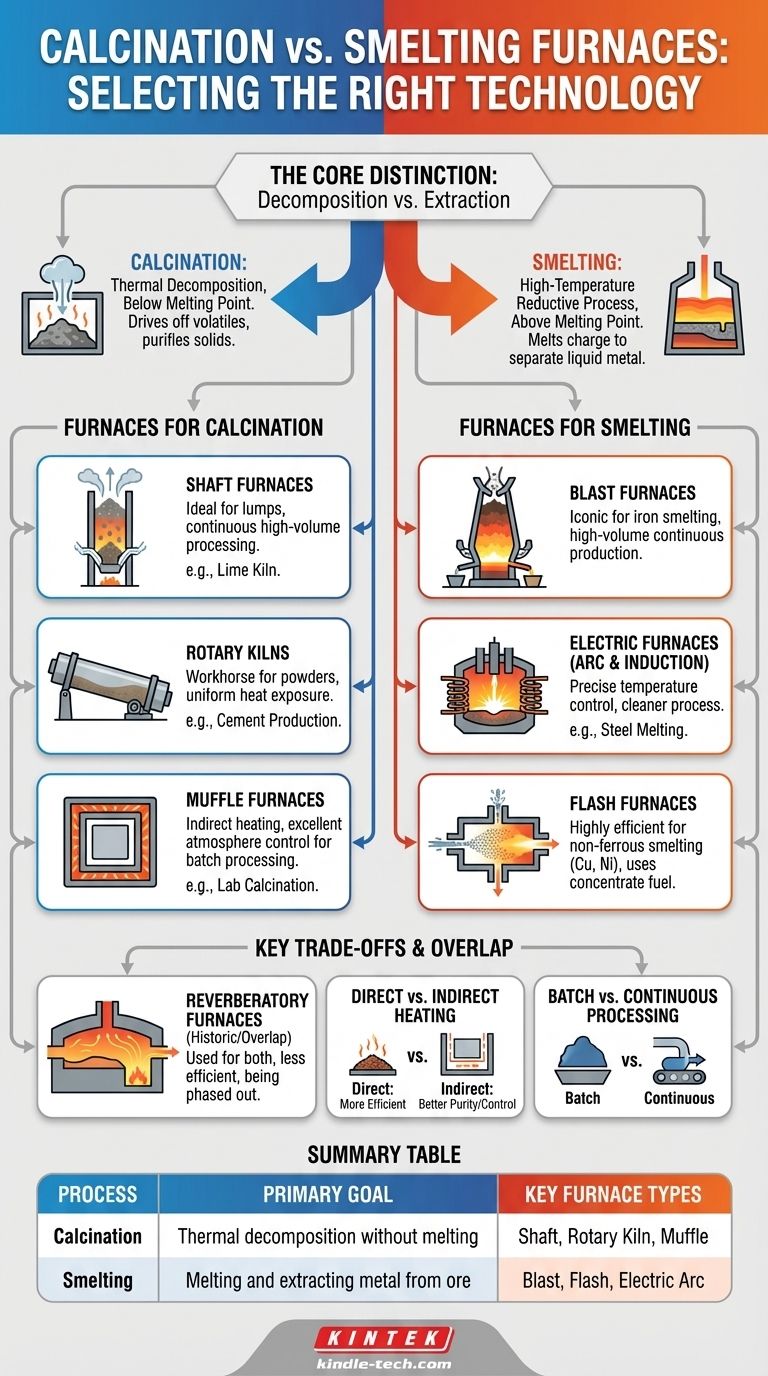

Der grundlegende Unterschied: Kalzinierung vs. Verhüttung

Um die richtige Technologie auszuwählen, müssen Sie sich zunächst über den zugrunde liegenden Prozess im Klaren sein. Obwohl beide hohe Hitze beinhalten, sind ihre Ziele nahezu gegensätzlich.

Was ist Kalzinierung?

Kalzinierung ist ein thermischer Behandlungsprozess, der auf Erze und andere feste Materialien angewendet wird, um eine chemische Veränderung herbeizuführen. Dies beinhaltet typischerweise das Erhitzen des Materials auf eine hohe Temperatur, aber unterhalb seines Schmelzpunktes.

Das Hauptziel ist es, eine bestimmte Komponente auszutreiben. Häufige Beispiele sind das Austreiben von Wasser aus Hydraten, Kohlendioxid (CO₂) aus Karbonaten (wie Kalkstein zur Herstellung von Kalk) oder anderen flüchtigen Substanzen.

Was ist Verhüttung?

Verhüttung ist ein metallurgischer Prozess, der zur Gewinnung eines Basismetalls aus seinem Erz eingesetzt wird. Er beinhaltet das Erhitzen des Erzes weit über seinen Schmelzpunkt hinaus in Gegenwart eines Reduktionsmittels, wie Koks oder Holzkohle, und eines Flussmittels, wie Kalkstein.

Der Prozess erzeugt zwei getrennte geschmolzene Schichten: das elementare Metall und eine Abfallschicht, die Schlacke genannt wird. Die Schlacke enthält das unerwünschte Gestein und Verunreinigungen, die dann physikalisch von dem viel dichteren geschmolzenen Metall getrennt werden können.

Für die Kalzinierung optimierte Öfen

Diese Öfen sind für eine ausgezeichnete Wärmeübertragung und Atmosphärenkontrolle konzipiert, um feste Materialien ohne Schmelzen zu verarbeiten.

Schachtöfen

Ein Schachtofen, wie ein Kalkofen, ist eine hohe, vertikale Kammer. Stückgut (wie Kalkstein) wird oben eingefüllt und sinkt langsam durch die Schwerkraft ab. Heiße Gase werden von unten nach oben gedrückt und übertragen die Wärme effizient im Gegenstromverfahren, bevor sie austreten. Dieses Design ist ideal für die kontinuierliche Verarbeitung großer Mengen.

Drehrohröfen

Der Drehrohrofen ist das Arbeitspferd für die Kalzinierung von Pulvern und feinkörnigen Materialien, am bekanntesten in der Zementproduktion. Er ist ein langer, rotierender, leicht geneigter Zylinder. Das Material wird am oberen Ende eingefüllt und rollt zum unteren Ende, wodurch sichergestellt wird, dass jedes Partikel gleichmäßig der Hitze ausgesetzt ist.

Muffelöfen

Ein Muffelofen bietet indirekte Beheizung. Das Material wird in eine versiegelte Kammer (die "Muffel") gelegt, die dann von außen beheizt wird. Dies ist entscheidend, wenn die Verbrennungsgase nicht mit dem Material in Kontakt kommen dürfen, um Kontaminationen zu verhindern und eine präzise Kontrolle der Atmosphäre in der Kammer zu ermöglichen.

Für die Verhüttung konzipierte Öfen

Schmelzöfen müssen extrem heiße, korrosive geschmolzene Materialien aufnehmen und chemische Reaktionen ermöglichen können.

Der Hochofen

Der Hochofen ist die ikonische Technologie für die Eisenverhüttung. Es ist ein massiver Schachtofen, der kontinuierlich mit Eisenerz, Koks (als Brennstoff und Reduktionsmittel) und Kalkstein (als Flussmittel) beschickt wird. Ein heißer "Wind" wird unten eingeblasen, wodurch die Temperaturen hoch genug ansteigen, um geschmolzenes Eisen und Schlacke zu erzeugen, die periodisch abgestochen werden.

Elektroöfen (Lichtbogen- und Induktionsöfen)

Elektrolichtbogenöfen (EAF) nutzen hochenergetische Lichtbögen, um intensive, konzentrierte Wärme zu erzeugen, hauptsächlich zum Schmelzen von Stahlschrott. Induktionsöfen nutzen elektromagnetische Felder, um Metall zu erhitzen und zu schmelzen. Beide bieten eine ausgezeichnete Temperaturkontrolle und einen saubereren Prozess, da sie nicht auf die Verbrennung fossiler Brennstoffe angewiesen sind.

Flash-Öfen

Eine dominante Technologie in der modernen Nichteisenmetallurgie (z.B. für Kupfer und Nickel) ist das Flash-Schmelzen, das bemerkenswert effizient ist. Fein gemahlene Erzkonzentrate werden mit sauerstoffangereicherter Luft in eine heiße Ofenkammer injiziert. Die Sulfidmineralpartikel verbrennen in der Luft, erzeugen ihre eigene Wärme und schmelzen nahezu augenblicklich.

Die wichtigsten Kompromisse verstehen

Obwohl die Prozesse unterschiedlich sind, wurden einige Ofentypen für beide angepasst, was wichtige technische Kompromisse verdeutlicht.

Die Überschneidung: Flammenöfen

Ein Flammenofen erwärmt seine Charge durch Strahlungsenergie von Dach und Wänden. Der Brennstoff wird in einem separaten Bereich verbrannt, und die Flamme und die heißen Gase strömen über das Materialbett.

Historisch wurden sie sowohl zum Kalzinieren feiner Materialien als auch zum Schmelzen von Metallen wie Kupfer verwendet. Sie sind jedoch im Allgemeinen weniger brennstoffeffizient als moderne Schacht- oder Flash-Öfen und werden in vielen großtechnischen Anwendungen ausgemustert.

Direkte vs. Indirekte Beheizung

Dies ist ein entscheidender Punkt. Direkte Beheizung (wie in einem Hochofen oder Drehrohrofen) ist energieeffizienter, da die Wärmequelle direkt mit dem Material in Kontakt kommt. Indirekte Beheizung (wie in einem Muffelofen) bietet überlegene Reinheit und Atmosphärenkontrolle auf Kosten einer geringeren thermischen Effizienz.

Batch- vs. kontinuierliche Verarbeitung

Muffelöfen werden typischerweise für kleinere Batch-Operationen verwendet, bei denen präzise Kontrolle von größter Bedeutung ist. Schachtöfen und Drehrohröfen sind für hohe Durchsatzraten und kontinuierliche industrielle Operationen gebaut, bei denen Effizienz und Volumen die Hauptantriebskräfte sind.

Auswahl der richtigen Technologie für Ihren Prozess

Ihre endgültige Wahl hängt vollständig von Ihrem Material, der gewünschten chemischen Transformation und dem Betriebsumfang ab.

- Wenn Ihr Hauptaugenmerk auf der thermischen Zersetzung großer Mengen liegt: Ein Drehrohrofen (für Pulver) oder ein Schachtofen ( für Stückgut) bietet die effizienteste kontinuierliche Lösung.

- Wenn Ihr Hauptaugenmerk auf Reinheit und Atmosphärenkontrolle während der Kalzinierung liegt: Ein Muffelofen ist die definitive Wahl für indirekte Beheizung in einer kontrollierten Umgebung.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Eisengewinnung aus Erz liegt: Der Hochofen bleibt der unübertroffene Industriestandard.

- Wenn Ihr Hauptaugenmerk auf dem effizienten, modernen Schmelzen von Sulfiderzen liegt: Die Flash-Ofen-Technologie bietet überlegene Energieeffizienz und Durchsatz.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von vorhandenem Schrott oder Speziallegierungen liegt: Ein Elektrolichtbogen- oder Induktionsofen bietet die notwendige Leistung und Kontrolle.

Letztendlich müssen Sie die Fähigkeiten des Ofens – Wärmeübertragungsmethode, Temperaturgrenzen und Materialhandhabung – an die spezifischen Anforderungen Ihres Prozesses anpassen.

Zusammenfassungstabelle:

| Prozess | Primäres Ziel | Wichtige Ofentypen | Ideal für |

|---|---|---|---|

| Kalzinierung | Thermische Zersetzung ohne Schmelzen | Schacht, Drehrohrofen, Muffel | Austreiben von flüchtigen Bestandteilen, Reinigen von Feststoffen (z.B. Kalkproduktion) |

| Verhüttung | Schmelzen und Extrahieren von Metall aus Erz | Hochofen, Flash, Elektrolichtbogen | Gewinnung von Basismetallen (z.B. Eisen, Kupfer) |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Ofens für Ihr Labor oder Ihren Industrieprozess? Bei KINTEK sind wir darauf spezialisiert, Hochleistungs-Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Egal, ob Sie an der Kalzinierung zur Materialreinigung oder der Verhüttung zur Metallgewinnung arbeiten, unser Team kann Ihnen helfen, die ideale Ofentechnologie für optimale Ergebnisse auszuwählen. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und die Effizienz Ihres Labors zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Wofür wird die Muffelofen in der Metallurgie verwendet? Präzise, kontaminationsfreie Wärmebehandlung erreichen

- Wie testen Sie ein Metall, um seine Qualität zu bestimmen? Überprüfen Sie mechanische und chemische Eigenschaften für Ihre Anwendung

- Was ist der Unterschied zwischen einem Muffelofen und einem Trockenschrank? Wählen Sie das richtige Werkzeug für Ihren thermischen Prozess

- Was sind die Bedingungen für einen Muffelofen? Gewährleistung von Sicherheit, Leistung und Langlebigkeit

- Was wird durch die Veraschung im Muffelofen erreicht? Ein Leitfaden zur präzisen Analyse des anorganischen Gehalts