Bei der Sinterung ist die Wahl der Atmosphäre ein kritischer Kontrollparameter, der die chemische Umgebung im Ofen bestimmt. Die gängigsten Atmosphären reichen von Inertgasen wie Stickstoff und Argon über reduzierende Gase wie Wasserstoff und seine Mischungen bis hin zu speziellen Atmosphären wie endothermes Gas oder ein vollständiges Vakuum. Einige Materialien, insbesondere bestimmte Keramiken, werden sogar in Umgebungsluft gesintert.

Der Zweck einer kontrollierten Sinteratmosphäre besteht nicht nur darin, einen Raum zu füllen; sie soll unerwünschte chemische Reaktionen wie Oxidation aktiv verhindern, Oberflächenverunreinigungen entfernen und in einigen Fällen die Chemie des Endteils gezielt verändern.

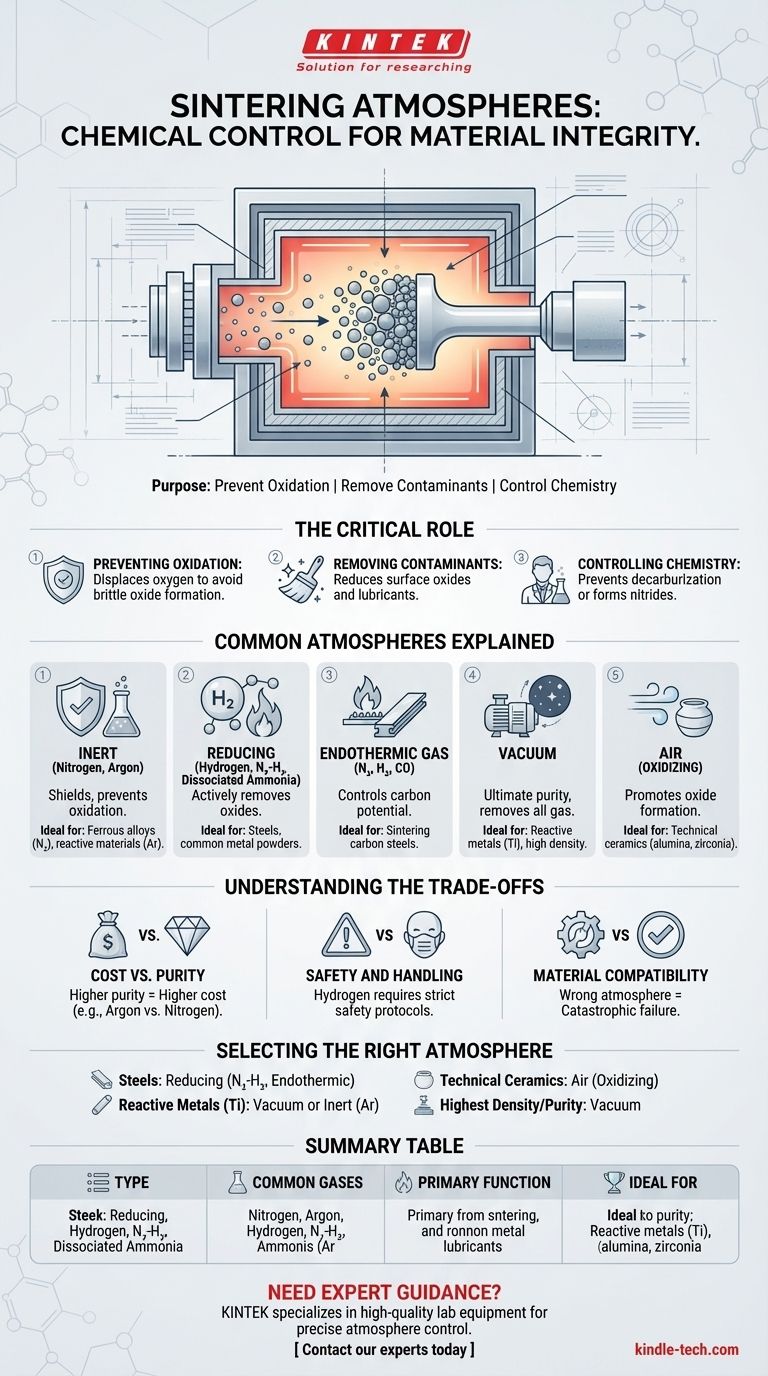

Die entscheidende Rolle der Atmosphäre beim Sintern

Die für das Sintern erforderlichen extrem hohen Temperaturen machen Materialien sehr anfällig für chemische Reaktionen. Die Ofenatmosphäre ist das primäre Werkzeug, um diese Reaktionen zu steuern und die Integrität der Komponente zu gewährleisten.

Verhinderung von Oxidation

Die grundlegendste Aufgabe einer kontrollierten Atmosphäre ist die Verdrängung von Sauerstoff. Bei Sintertemperaturen reagieren die meisten Metalle leicht mit Sauerstoff aus der Luft und bilden spröde und unerwünschte Metalloxide auf den Partikeloberflächen. Dies verhindert, dass die Partikel ordnungsgemäß miteinander verbunden werden, und beeinträchtigt die mechanischen Eigenschaften des Endteils erheblich.

Entfernung von Oberflächenverunreinigungen

Vor dem Sintern enthalten „grüne“ Teile oft Schmiermittel aus dem Verdichtungsprozess oder können eine dünne Schicht vorhandener Oberflächenoxide aufweisen. Eine reduzierende Atmosphäre, wie eine, die Wasserstoff enthält, kann diese Verunreinigungen bei erhöhten Temperaturen chemisch umsetzen und entfernen, wodurch saubere, reine Oberflächen gewährleistet werden, die effektiv diffundieren und binden können.

Steuerung der Materialchemie

Einige Atmosphären werden gewählt, um aktiv am Prozess teilzunehmen. Beispielsweise kann eine Atmosphäre mit kontrolliertem Kohlenstoffpotenzial (wie endothermes Gas) den Verlust von Kohlenstoff aus einem Stahlteil (Entkohlung) verhindern. In anderen Fällen kann eine stickstoffreiche Atmosphäre verwendet werden, um absichtlich Nitride innerhalb des Materials zu bilden, ein Prozess, der als Nitrieren bekannt ist.

Gängige Sinteratmosphären erklärt

Die Atmosphäre wird basierend auf dem zu verarbeitenden Material, den gewünschten Endeigenschaften und den Betriebskosten ausgewählt.

Inertatmosphären (Stickstoff, Argon)

Diese Gase sind chemisch neutral und dienen als einfaches „Schutz“-Gas. Ihre Hauptfunktion besteht darin, Sauerstoff zu verdrängen und Oxidation zu verhindern, ohne mit dem Material selbst zu reagieren. Stickstoff ist eine kostengünstige und weit verbreitete Option für viele Eisenlegierungen, während Argon für Materialien verwendet wird, die bei hohen Temperaturen mit Stickstoff reagieren könnten.

Reduzierende Atmosphären (Wasserstoff, Mischungen)

Eine reduzierende Atmosphäre entfernt aktiv Sauerstoff. Wasserstoff (H₂) ist ein starkes Reduktionsmittel, das in der Lage ist, Sauerstoffatome von Metalloxiden zu entfernen. Reiner Wasserstoff ist jedoch teuer und hochentzündlich.

Aus diesem Grund sind Stickstoff-Wasserstoff (N₂-H₂)-Mischungen und zersetztes Ammoniak (eine Mischung aus Wasserstoff und Stickstoff) weiter verbreitet. Sie bieten den reduzierenden Nutzen von Wasserstoff in einer sichereren und wirtschaftlicheren Mischung.

Endothermes Gas

Endothermes Gas („Endo-Gas“), das durch die Reaktion von Luft und einem Kohlenwasserstoffgas erzeugt wird, ist eine sorgfältig kontrollierte Mischung aus Stickstoff, Wasserstoff und Kohlenmonoxid. Es ist eine reduzierende Atmosphäre, die hauptsächlich zum Sintern von Stählen verwendet wird, wobei ihr Kohlenstoffpotenzial präzise an den Kohlenstoffgehalt der Legierung angepasst werden kann.

Vakuum

Ein Vakuum ist die ultimative „saubere“ Atmosphäre. Durch die Entfernung praktisch aller Gasmoleküle wird jede Möglichkeit einer Reaktion mit dem Material eliminiert. Das Vakuumsintern ist unerlässlich für hochreaktive Metalle wie Titan, feuerfeste Metalle und Materialien, bei denen die absolut höchste Reinheit und Dichte erforderlich sind.

Luft (Oxidierende Atmosphäre)

Obwohl Luft oft als Verunreinigung für Metalle angesehen wird, ist sie die erforderliche Atmosphäre für das Sintern vieler technischer Keramiken. Bei Materialien wie Aluminiumoxid oder Zirkonoxid besteht das Ziel darin, eine dichte, stabile Oxidstruktur zu bilden, wodurch eine sauerstoffreiche Umgebung für den Prozess unerlässlich wird.

Die Abwägungen verstehen

Die Wahl der Atmosphäre erfordert ein Gleichgewicht zwischen Materialanforderungen und praktischen sowie wirtschaftlichen Zwängen.

Kosten vs. Reinheit

Hochreine Gase wie Argon und die für das Hochvakuumsintern erforderliche Ausrüstung sind erheblich teurer als der Betrieb eines Ofens mit einer stickstoffbasierten Atmosphäre. Die Kosten müssen durch die Anforderungen des Materials gerechtfertigt werden.

Sicherheit und Handhabung

Wasserstoff ist extrem entzündlich und erfordert spezielle Sicherheitsprotokolle, Belüftung und Überwachung. Dies ist ein Hauptgrund dafür, dass Stickstoff-Wasserstoff-Mischungen mit geringen H₂-Konzentrationen für viele Anwendungen bevorzugt werden.

Materialverträglichkeit

Die Verwendung der falschen Atmosphäre kann katastrophal sein. Eine reduzierende Atmosphäre ruiniert eine Keramik, die ein Oxid sein muss. Eine stickstoffreiche Atmosphäre kann bei bestimmten empfindlichen Legierungen unerwünschte Nitride bilden. Die Chemie der Atmosphäre muss perfekt auf die Chemie des Materials abgestimmt sein.

Auswahl der richtigen Atmosphäre für Ihr Material

Ihre Wahl sollte von dem spezifischen Material, mit dem Sie arbeiten, und Ihrem Endziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf dem Sintern gängiger Eisenlegierungen (Stähle) liegt: Eine kostengünstige reduzierende Atmosphäre wie eine Stickstoff-Wasserstoff-Mischung oder ein endothermes Gas ist typischerweise die beste Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Sintern reaktiver Metalle (Titan, Niob) oder Hartmetallen liegt: Ein hochreines Inertgas wie Argon oder, häufiger, ein Vakuum ist erforderlich, um Kontaminationen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf dem Sintern technischer Keramiken (Aluminiumoxid, Zirkonoxid) liegt: Luft ist oft die richtige Wahl, um die Bildung einer vollständig dichten, stabilen Oxidstruktur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Dichte und Reinheit für jedes Material zu erreichen: Ein Vakuum bietet die sauberste mögliche Umgebung, indem es alle potenziellen atmosphärischen Reaktanten entfernt.

Letztendlich bedeutet die Kontrolle der Atmosphäre die Kontrolle der Chemie, was der Schlüssel zu erfolgreichem Sintern ist.

Zusammenfassungstabelle:

| Atmosphärentyp | Gängige Gase/Umgebung | Hauptfunktion | Ideal für |

|---|---|---|---|

| Inert | Stickstoff, Argon | Verhindert Oxidation durch Abschirmung | Eisenlegierungen, reaktionsanfällige Materialien |

| Reduzierend | Wasserstoff, N₂-H₂-Mischungen | Entfernt Oxide und Oberflächenverunreinigungen | Stähle, gängige Metallpulver |

| Endothermes Gas | N₂, H₂, CO-Mischung | Steuert das Kohlenstoffpotenzial in Stahl | Sintern von Kohlenstoffstählen |

| Vakuum | Nahezu vollständige Gasentfernung | Eliminiert alle Gasreaktionen für hohe Reinheit | Reaktive Metalle (Titan), Anforderungen an hohe Dichte |

| Luft (Oxidierend) | Umgebungsluft | Fördert die Oxidbildung zur Stabilität | Technische Keramiken (Aluminiumoxid, Zirkonoxid) |

Benötigen Sie fachkundige Beratung bei der Auswahl der perfekten Sinteratmosphäre für Ihre Materialien? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf die Sinteranforderungen Ihres Labors zugeschnitten sind. Egal, ob Sie mit reaktiven Metallen, Keramiken oder Standardlegierungen arbeiten, unsere Lösungen gewährleisten eine präzise Atmosphärenkontrolle für optimale Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Sinterprozess verbessern und die Qualität Ihres Endprodukts steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Wie werden reduzierende Atmosphären beim Brennen von Keramikprodukten eingesetzt? Glasuren & Tonchemie meistern

- Warum wird ein Hochtemperatur-Ofen mit kontrollierter Atmosphäre für RuO2/NbC-Anoden benötigt? Präzise Karbothermische Reduktion sicherstellen

- Was ist das Prinzip der inerten Atmosphäre? Kontrollieren Sie Ihre chemische Umgebung für zuverlässige Ergebnisse

- Was ist eine Inertatmosphäre? Kontrollieren Sie Ihre chemische Umgebung für Sicherheit und Qualität

- Was ist die Atmosphäre eines Sinterofens? Der Schlüssel zur Präzisionswerkstofftechnik

- Welche Rolle spielt der Gasfluss bei der Aufrechterhaltung von Ofenatmosphären? Hauptsteuerung für Qualität und Effizienz

- Warum wird ein Hochtemperatur-Rohröfen mit Atmosphärenkontrolle für TiO2-Y benötigt? Master Catalyst Support Reduction

- Wie bietet hochreines, strömendes Argon Schutz während der Cr-Al-C-Glühung? Gewährleistung einer überlegenen MAX-Phasenintegrität