Kurz gesagt, die physikalische Gasphasenabscheidung (PVD) wird in einer Vielzahl von Branchen eingesetzt, um Hochleistungs-Dünnschichten auf Oberflächen aufzubringen. Zu den Schlüsselbereichen gehören die Luft- und Raumfahrt für temperaturbeständige Komponenten, die Elektronik zur Herstellung optischer Schichten auf Halbleitern und Solarmodulen sowie die Fertigung zum Aufbringen harter, korrosionsbeständiger Beschichtungen auf Schneidwerkzeuge.

Der Hauptzweck von PVD ist nicht die Schaffung eines Objekts, sondern die grundlegende Verbesserung der Oberfläche eines bestehenden Objekts. Es ist ein leistungsstarkes Werkzeug der Oberflächentechnik, das Materialien neue Eigenschaften verleiht – wie extreme Härte, Biokompatibilität oder spezifische optische Eigenschaften –, die sie von Natur aus nicht besitzen.

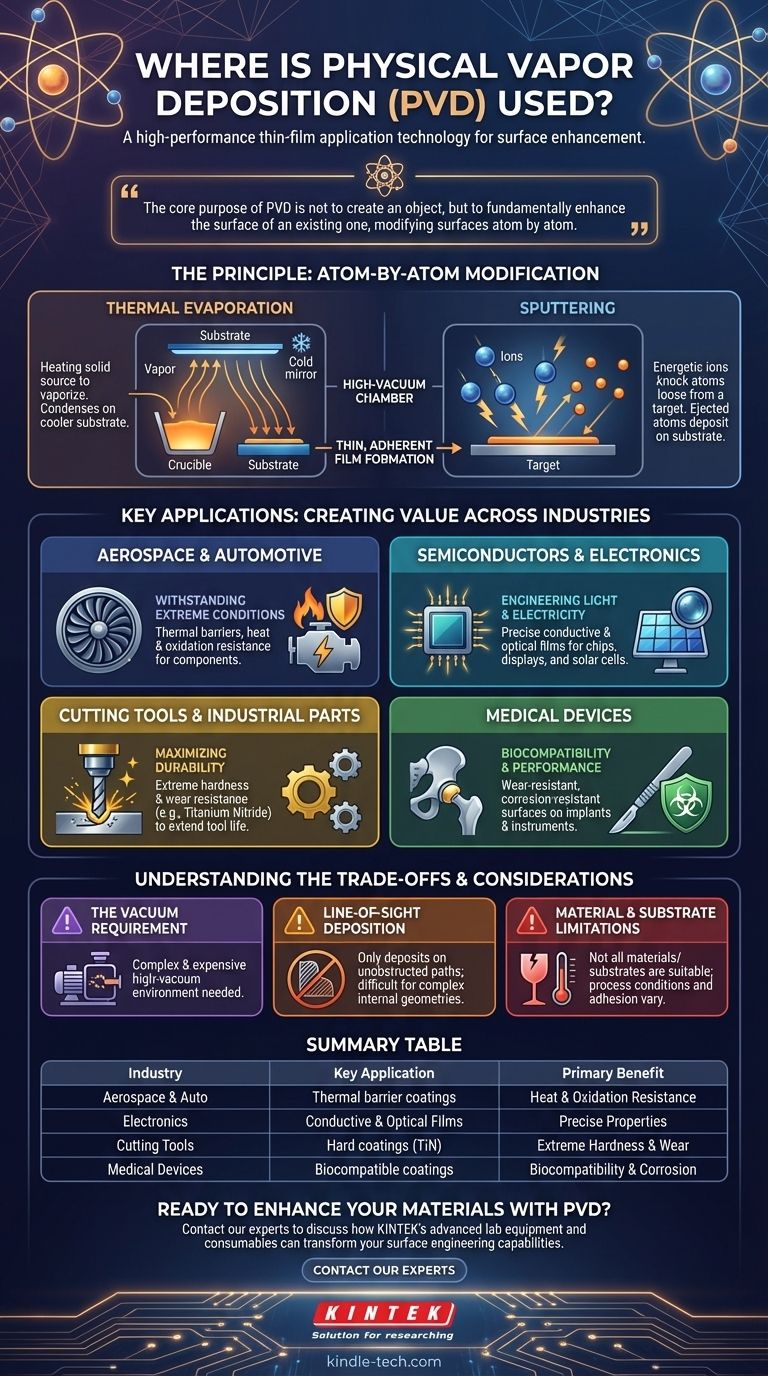

Das Prinzip der PVD: Oberflächen Atom für Atom modifizieren

Was ist physikalische Gasphasenabscheidung?

Die physikalische Gasphasenabscheidung ist eine Familie von Vakuumbeschichtungsverfahren. In einer Hochvakuumkammer wird ein festes Ausgangsmaterial durch einen physikalischen Prozess, wie Erhitzen oder Beschuss mit Ionen, in einen Dampf umgewandelt.

Dieser Dampf bewegt sich dann durch die Kammer und kondensiert auf dem Zielobjekt – dem Substrat – und bildet einen dünnen, hochhaftenden Film. Der Prozess besteht im Wesentlichen darin, ein Material von einer Quelle zu einem Substrat zu bewegen, Atom oder Molekül für Atom oder Molekül.

Schlüsseltechniken: Verdampfung vs. Sputtern

Die beiden gängigsten PVD-Techniken sind die thermische Verdampfung und das Sputtern.

Bei der thermischen Verdampfung wird ein Material erhitzt, bis es verdampft. Dieser Dampf lagert sich dann auf dem kühleren Substrat ab, ähnlich wie Wasserdampf auf einem kalten Spiegel kondensiert.

Das Sputtern ist ein energiereicherer Prozess. Hier wird ein festes „Target“ des Beschichtungsmaterials mit hochenergetischen Ionen beschossen, die Atome physisch herausschlagen. Diese ausgestoßenen Atome lagern sich dann auf dem Substrat ab.

Wo PVD Wert schafft: Schlüsselanwendungen

Luft- und Raumfahrt und Automobil: Extrembedingungen standhalten

Komponenten in der Luft- und Raumfahrt sowie in Hochleistungs-Automotoren sind extremen Temperaturen und Belastungen ausgesetzt. PVD wird verwendet, um dichte, temperaturbeständige Keramikbeschichtungen aufzubringen.

Diese Schichten wirken als thermische Barrieren, die das darunterliegende Metall vor Hitzeschäden und Oxidation schützen und so die Lebensdauer und Zuverlässigkeit der Komponente verlängern.

Halbleiter und Elektronik: Licht und Elektrizität konstruieren

Die Mikroelektronikindustrie ist auf die Abscheidung extrem dünner und reiner Schichten mit präzisen Eigenschaften angewiesen. PVD ist dafür entscheidend.

Es wird verwendet, um die leitenden Schichten in Mikrochips zu erzeugen, entspiegelnde optische Schichten für Solarmodule und Linsen aufzubringen und sogar holografische Displays herzustellen. Der hohe Grad an Kontrolle, den PVD bietet, ist für diese nanoskaligen Anwendungen unerlässlich.

Schneidwerkzeuge und Industrieteile: Maximale Haltbarkeit

Eine der häufigsten Anwendungen für PVD ist das Aufbringen harter Beschichtungen auf Industriewerkzeuge, wie Bohrer und Fräser.

Schichten wie Titannitrid (TiN) sind außergewöhnlich hart und reduzieren die Reibung. Dies ermöglicht es Werkzeugen, schneller zu schneiden, deutlich länger zu halten und Verschleiß und Korrosion zu widerstehen, selbst in den rauesten Fertigungsumgebungen.

Medizinische Geräte: Biokompatibilität und Leistung

Im medizinischen Bereich werden PVD-Beschichtungen auf chirurgischen Instrumenten und Implantaten verwendet. Diese Schichten bieten eine harte, verschleißfeste Oberfläche, die auch biokompatibel gestaltet werden kann.

Dies bedeutet, dass die Beschichtung unerwünschte Reaktionen mit dem menschlichen Körper verhindert, das Korrosionsrisiko reduziert und sogar eine Farbcodierung für chirurgische Instrumente ermöglichen kann.

Die Kompromisse von PVD verstehen

Die Vakuumanforderung

PVD-Prozesse müssen in einer Hochvakuumumgebung durchgeführt werden. Dies ist notwendig, um zu verhindern, dass die verdampften Beschichtungsatome mit Luftmolekülen kollidieren.

Diese Anforderung bedeutet, dass PVD-Anlagen komplex und teuer sind und eine erhebliche Kapitalinvestition darstellen.

Sichtlinienabscheidung

Die meisten PVD-Prozesse sind „sichtlinienbasiert“, was bedeutet, dass die Beschichtung nur auf Oberflächen abgeschieden werden kann, die einen direkten, ungehinderten Weg vom Ausgangsmaterial haben.

Das Beschichten des Inneren komplexer Formen oder schattierter Bereiche ist extrem schwierig. Dies ist eine primäre Einschränkung im Vergleich zu anderen Methoden wie der chemischen Gasphasenabscheidung (CVD), die gleichmäßiger beschichten kann.

Material- und Substratbeschränkungen

Obwohl vielseitig, können nicht alle Materialien effektiv mittels PVD abgeschieden werden, und nicht alle Substrate können den Prozessbedingungen standhalten, die erhöhte Temperaturen beinhalten können.

Die Haftung und Qualität des Films hängen stark von der Materialwahl, der Substratvorbereitung und den Prozessparametern ab, was ein hohes Maß an technischem Fachwissen für die korrekte Ausführung erfordert.

Die richtige Wahl für Ihr Ziel treffen

PVD ist ein spezialisierter Prozess, der aufgrund der einzigartigen Oberflächeneigenschaften gewählt wird, die er liefert. Um festzustellen, ob er für Sie geeignet ist, sollten Sie die primäre Eigenschaft berücksichtigen, die Sie verbessern möchten.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: PVD ist eine führende Wahl für das Aufbringen von Keramikschichten auf Werkzeuge, Formen und hochverschleißfeste mechanische Komponenten.

- Wenn Ihr Hauptaugenmerk auf präzisen optischen oder elektronischen Eigenschaften liegt: Die durch PVD gebotene Kontrolle macht es ideal für den Aufbau der dünnen, mehrschichtigen Filme, die in Halbleitern, Optik und Solarzellen benötigt werden.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität oder einem dekorativen Finish liegt: PVD wird häufig verwendet, um inerte, langlebige und farbige Beschichtungen für medizinische Implantate, Uhren und Hardware zu erzeugen.

- Wenn Sie komplexe, interne Geometrien beschichten müssen: Standard-PVD ist möglicherweise nicht geeignet, und Sie sollten alternative Methoden oder spezialisiertere PVD-Techniken untersuchen.

Letztendlich ist die physikalische Gasphasenabscheidung eine transformative Technologie, die es uns ermöglicht, die Oberfläche eines Materials so zu gestalten, dass es eine Leistung erzielt, die weit über seine natürlichen Grenzen hinausgeht.

Zusammenfassungstabelle:

| Branche | Schlüsselanwendung | Primärer Nutzen |

|---|---|---|

| Luft- und Raumfahrt & Automobil | Wärmedämmschichten auf Motorkomponenten | Hitze- & Oxidationsbeständigkeit |

| Halbleiter & Elektronik | Leitfähige & optische Schichten für Chips & Solarmodule | Präzise elektrische/optische Eigenschaften |

| Schneidwerkzeuge & Industrieteile | Harte Beschichtungen (z.B. Titannitrid) auf Bohrern | Extreme Härte & Verschleißfestigkeit |

| Medizinische Geräte | Biokompatible Beschichtungen auf Implantaten & Instrumenten | Biokompatibilität & Korrosionsbeständigkeit |

Bereit, Ihre Materialien mit Hochleistungs-PVD-Beschichtungen zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise physikalische Gasphasenabscheidungsprozesse. Egal, ob Sie Schneidwerkzeuge, Halbleiterkomponenten oder medizinische Implantate entwickeln, unsere Lösungen liefern die extreme Härte, präzisen optischen Eigenschaften und Biokompatibilität, die Ihre Projekte erfordern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die PVD-Technologie von KINTEK Ihre Oberflächenentwicklungsmöglichkeiten transformieren und Ihre anspruchsvollsten Materialdesigns zum Leben erwecken kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten