Bei der Pyrolyse sind die gebräuchlichsten Katalysatoren kommerzielle Katalysatoren auf Silizium- und Zeolithbasis, die hauptsächlich zur Umwandlung von Materialien wie Kunststoff in Öl verwendet werden. Die spezifische Katalysatorwahl hängt jedoch stark vom zu verarbeitenden Ausgangsstoff ab, wobei neuere Verbundkatalysatoren für komplexere Materialien wie Biomasse entwickelt werden.

Die größte Herausforderung bei der Pyrolyse besteht nicht nur darin, einen Katalysator zu finden, sondern den richtigen Katalysator. Die physikalische Struktur des abzubauenden Materials – von einfachen Kunststoffen bis hin zu sperriger Biomasse – bestimmt die notwendige Struktur des Katalysators selbst.

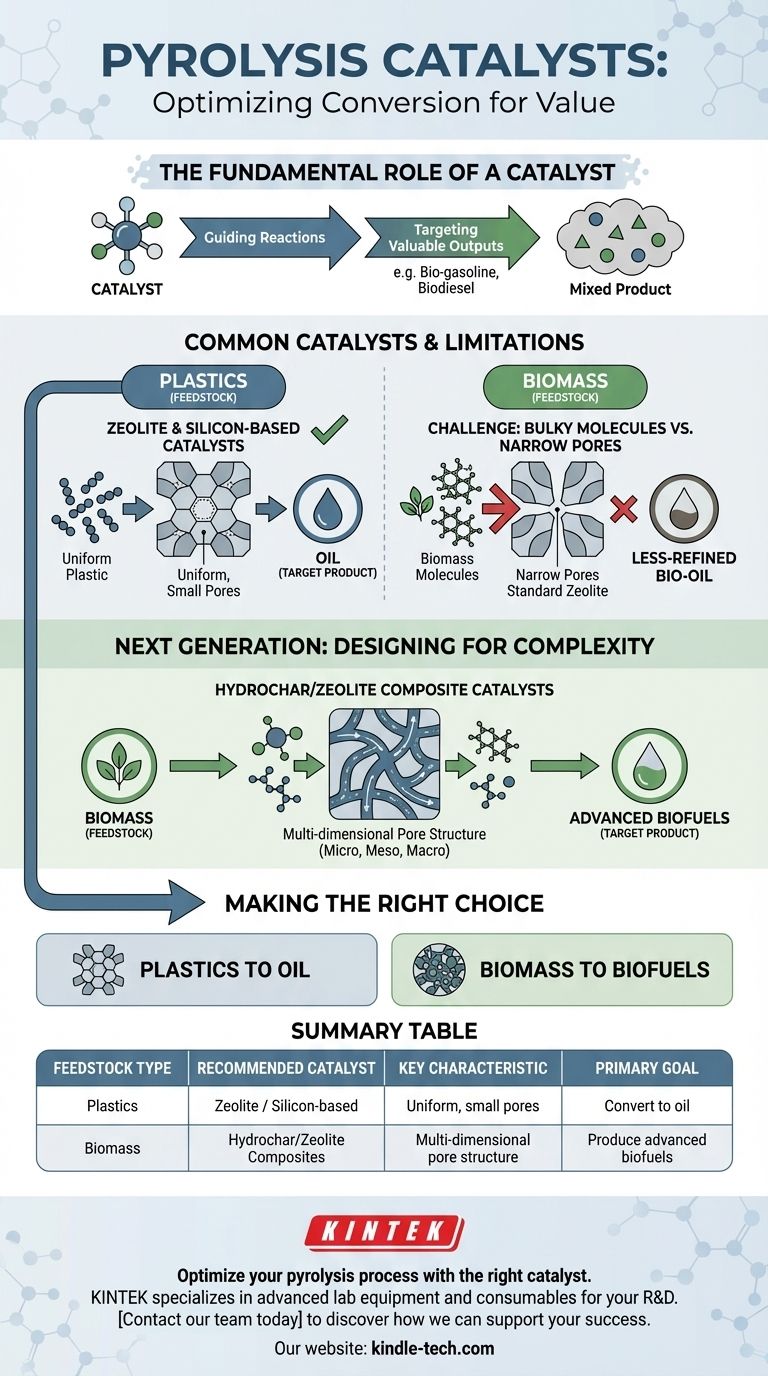

Die grundlegende Rolle eines Katalysators bei der Pyrolyse

Ein Katalysator wird in den Pyrolyseprozess eingebracht, um die chemischen Reaktionen zu steuern, die ablaufen, wenn ein Material unter Sauerstoffausschluss erhitzt wird. Seine Hauptaufgabe ist es, den Umwandlungsprozess auf spezifische, wünschenswerte Produkte auszurichten.

Steuerung chemischer Reaktionen

Ohne Katalysator kann die Pyrolyse eine breite Mischung von Produkten erzeugen, darunter flüssige Kohlenwasserstoffe (Bioöl), fester Koks und verschiedene Gase. Ein Katalysator bietet eine Oberfläche, auf der spezifische Reaktionen effizienter ablaufen können.

Anvisieren wertvoller Ergebnisse

Durch die Förderung bestimmter Reaktionen kann ein Katalysator die Ausbeute und Qualität eines Zielprodukts, wie z. B. transportfähige Kraftstoffe wie Biobenzin oder Biodiesel, anstelle eines weniger raffinierten Roh-Bioöls erhöhen.

Gängige Katalysatoren und ihre Grenzen

Obwohl mehrere Katalysatoren verwendet werden, stehen die etabliertesten Optionen vor erheblichen Herausforderungen, insbesondere wenn es über Petrochemikalien wie Kunststoffe hinausgeht.

Zeolith- und Silizium-basierte Katalysatoren

Für die Umwandlung von Kunststoffen sind Zeolith- und Silizium-basierte Katalysatoren der kommerzielle Standard. Ihre innere Struktur und Porengröße sind gut geeignet für die relativ kleinen und gleichmäßigen Moleküle, die in Petrochemikalien vorkommen.

Die Herausforderung mit Biomasse

Diese Standardkatalysatoren versagen oft bei der Pyrolyse von Biomasse. Natürliche Polymere in Biomasse sind viel größer und sperriger als petrochemische Moleküle.

Die engen Poren konventioneller Zeolithe blockieren diese größeren Moleküle effektiv und verhindern, dass sie die aktiven Zentren erreichen, an denen die katalytische Umwandlung stattfindet. Dies schränkt ihre Wirksamkeit bei der Herstellung fortschrittlicher Biokraftstoffe aus Biomasse stark ein.

Die nächste Generation: Design für Komplexität

Um die Grenzen traditioneller Katalysatoren zu überwinden, konzentriert sich die Forschung auf die Schaffung neuer Strukturen, die speziell für die Herausforderungen der Biomasse entwickelt wurden.

Schaffung mehrdimensionaler Poren

Die wichtigste Innovation ist die Entwicklung von Katalysatoren mit einer mehrdimensionalen Porenstruktur. Dies bedeutet die Schaffung eines Netzwerks aus mikro-, meso- und makro-großen Poren.

Diese hierarchische Struktur fungiert als "Autobahnsystem" für Moleküle. Größere Poren ermöglichen es sperrigen Biomasse-Derivaten, in den Katalysator einzudringen, während kleinere Poren die nachfolgenden Reaktionen übernehmen, was die molekulare Verkehrssteuerung dramatisch verbessert.

Hydrokohle/Zeolith-Komposite

Ein vielversprechendes Beispiel für diesen neuen Ansatz ist der Hydrokohle/Zeolith-Kompositkatalysator. Dieses Design erleichtert die Diffusion großer Moleküle tief in den Katalysator.

Dadurch wird die Anzahl der zugänglichen aktiven Zentren erheblich erhöht, was den gesamten Prozess effizienter und besser geeignet für die Herstellung hochwertiger Biokraftstoffe aus komplexer Biomasse macht.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Katalysators ist keine Einheitsentscheidung; sie wird ausschließlich durch Ihren Ausgangsstoff und Ihr gewünschtes Endprodukt bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Umwandlung von Kunststoffen in Öl liegt: Standard-Kommerzkatalysatoren, wie Zeolithe, sind eine etablierte und effektive Wahl.

- Wenn Ihr Hauptaugenmerk auf der Umwandlung sperriger Biomasse in fortschrittliche Biokraftstoffe liegt: Sie müssen auf die nächste Generation von multiporösen Kompositkatalysatoren wie Hydrokohle/Zeolith zurückgreifen, um die physikalischen Grenzen des Ausgangsstoffes zu überwinden.

Letztendlich liegt die Zukunft einer effizienten Pyrolyse-Umwandlung darin, die Architektur des Katalysators an die einzigartige Natur des Materials anzupassen, das er umwandeln soll.

Zusammenfassungstabelle:

| Art des Ausgangsstoffs | Empfohlener Katalysator | Schlüsselmerkmal | Primäres Ziel |

|---|---|---|---|

| Kunststoffe | Zeolith / Silizium-basiert | Gleichmäßige, kleine Poren | Umwandlung in Öl |

| Biomasse | Hydrokohle/Zeolith-Komposite | Mehrdimensionale Porenstruktur | Herstellung fortschrittlicher Biokraftstoffe |

Optimieren Sie Ihren Pyrolyseprozess mit dem richtigen Katalysator. Die Effizienz Ihrer Umwandlung von Kunststoff oder Biomasse in wertvolle Kraftstoffe hängt stark von der Auswahl eines auf Ihren spezifischen Ausgangsstoff zugeschnittenen Katalysators ab. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die Pyrolyseforschung und -entwicklung. Unsere Experten können Ihnen helfen, die idealen katalytischen Lösungen zu identifizieren, um Ihre Ausbeute und Produktqualität zu maximieren. Kontaktieren Sie unser Team noch heute, um Ihre Projektanforderungen zu besprechen und zu entdecken, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifischer Hersteller von PTFE-Teflon-Teilen für PTFE-Pinzetten

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Kundenspezifischer PTFE-Teflon-Teilehersteller für Hohlätzblumenkorb ITO FTO Entwicklungskleberentfernung

- Fortschrittliche technische Fein-Keramik Aluminiumoxid-Saggertiegel für Fein-Korund

- Anpassbare PEM-Elektrolysezellen für vielfältige Forschungsanwendungen

Andere fragen auch

- Warum werden Polytetrafluorethylen (PTFE)-Formen für UV-gehärtete Siloxanfilme bevorzugt? Sicherstellung einer beschädigungsfreien Probenentnahme

- Warum wird eine PTFE-Hülle bei Stabilitätsexperimenten mit flüssigem Zinn verwendet? Erzielen Sie überlegene thermische Isolierung und Präzision

- Warum werden PTFE-Laborverbrauchsmaterialien beim Testen von Edelstahl gegen organische Säuren benötigt? Gewährleistung der Datenintegrität

- Warum ist die Verwendung von PTFE-Probenhaltern bei der chemischen Vernickelung notwendig? Sicherstellung der Prozessintegrität

- Was sind die Vorteile der Verwendung von PTFE-Formen für Epoxidharz-Flammschutzmittel-Proben? Sicherstellung von Hochreinheitsmaterialtests