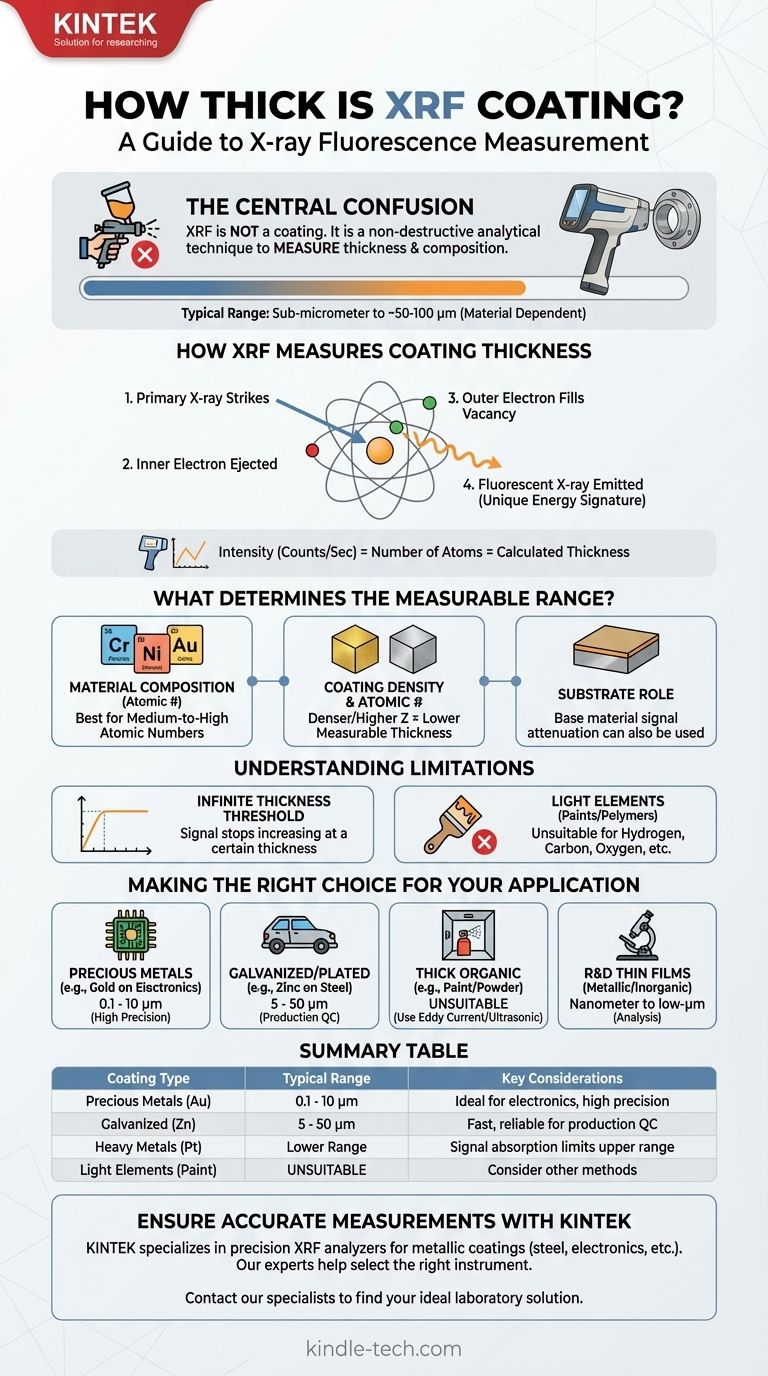

Der zentrale Punkt der Verwirrung ist, dass die Röntgenfluoreszenzanalyse (RFA) keine Art von Beschichtung ist. Es ist eine zerstörungsfreie Analysetechnik, die verwendet wird, um die Dicke und elementare Zusammensetzung von Beschichtungen zu messen. Daher lautet die Frage nicht "wie dick ist eine RFA-Beschichtung", sondern vielmehr "welche Beschichtungsdicken kann ein RFA-Gerät messen?"

Der Dickenbereich, den ein RFA-Analysator messen kann, ist kein Einzelwert; er hängt vollständig von den spezifischen Materialien der Beschichtung und des darunterliegenden Substrats ab. Im Allgemeinen eignet sich die RFA hervorragend zur Messung metallischer Beschichtungen von Submikrometer-Ebenen bis zu etwa 50-100 Mikrometern (µm).

Wie RFA die Schichtdicke misst

Um die Fähigkeiten der RFA zu verstehen, müssen Sie zunächst ihren Mechanismus verstehen. Es ist eine Inspektionsmethode, kein aufgetragenes Material.

Das Prinzip der Röntgenfluoreszenz

Ein RFA-Analysator richtet einen primären Röntgenstrahl auf die Probe. Dieser energiereiche Strahl trifft Atome innerhalb des Beschichtungsmaterials und schlägt Elektronen aus ihren inneren Orbitalschalen.

Dies erzeugt eine instabile Leerstelle, die sofort von einem Elektron aus einer energiereicheren äußeren Schale gefüllt wird. Wenn dieses Elektron in den niedrigeren Energiezustand fällt, sendet es eine sekundäre oder fluoreszierende Röntgenstrahlung aus.

Vom Signal zur Dicke

Die Energie dieser fluoreszierenden Röntgenstrahlung ist eine einzigartige Signatur des Elements, aus dem sie stammt (z. B. sendet ein Goldatom eine andere Energiesignatur aus als ein Nickelatom).

Das Instrument misst die Intensität (Anzahl der Zählungen pro Sekunde) dieser charakteristischen Röntgenstrahlen. Bei einer bestimmten Beschichtung entspricht ein Signal höherer Intensität direkt einer größeren Anzahl von Atomen, was dann als größere Dicke berechnet wird.

Was bestimmt den messbaren Dickenbereich?

Die Effektivität und Genauigkeit einer RFA-Messung sind nicht universell. Sie werden durch die Physik der spezifischen zu analysierenden Materialien bestimmt.

Materialzusammensetzung

RFA ist elementspezifisch. Sie funktioniert am besten bei Beschichtungen, die Elemente mit einer mittleren bis hohen Ordnungszahl enthalten (wie Chrom, Nickel, Kupfer, Zink, Zinn, Gold und Platin). Das stärkere Fluoreszenzsignal dieser schwereren Elemente ermöglicht präzisere Messungen.

Beschichtungsdichte und Ordnungszahl

Dichtere Beschichtungen und solche mit höheren Ordnungszahlen absorbieren mehr vom Röntgenstrahl. Dies bedeutet, dass die messbare Dicke im Allgemeinen geringer ist als bei weniger dichten Materialien.

Zum Beispiel kann die RFA eine relativ dicke Zinkbeschichtung auf Stahl messen, aber der messbare Bereich für eine viel dichtere Beschichtung wie Gold auf Nickel wird dünner sein.

Die Rolle des Substrats

Das Substrat oder Basismaterial spielt ebenfalls eine entscheidende Rolle. Manchmal basiert die Messung auf der Abschwächung (Schwächung) des Fluoreszenzsignals vom Substrat, wenn es durch die Beschichtung nach oben dringt. Eine dickere Beschichtung blockiert mehr vom Substratsignal, was eine genaue Berechnung ermöglicht.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist die RFA nicht für jede Anwendung das richtige Werkzeug. Das Verständnis ihrer Einschränkungen ist entscheidend für ihren effektiven Einsatz.

Die "unendliche Dicke"-Schwelle

Für jedes gegebene Material gibt es eine Dicke, jenseits derer das RFA-Signal nicht mehr zunimmt. An diesem Punkt ist die Beschichtung so dick, dass die primären Röntgenstrahlen den Boden nicht durchdringen können oder die fluoreszierenden Röntgenstrahlen vom Boden vollständig absorbiert werden, bevor sie entweichen können.

Das Instrument sieht effektiv ein festes, "unendlich" dickes Stück des Beschichtungsmaterials. Diese Obergrenze kann für ein Material 25 µm und für ein anderes 75 µm betragen.

Einschränkungen bei leichten Elementen

Die RFA ist im Allgemeinen nicht zur Messung von Beschichtungen aus sehr leichten Elementen (z. B. Wasserstoff, Kohlenstoff, Sauerstoff) geeignet. Das bedeutet, dass sie keine gute Wahl für die Messung der Dicke der meisten Farben, organischen Polymere oder anodisierten Schichten ist, die keine schwereren Elemente enthalten.

Komplexe Mehrschichtbeschichtungen

Obwohl die RFA mehrere Beschichtungsschichten gleichzeitig messen kann (z. B. Gold über Nickel über Kupfer), wird die Analyse komplexer. Die Software muss in der Lage sein, die überlappenden Signale jeder Schicht zu dekonstruieren, was eine genaue Kalibrierung erfordert und Unsicherheiten einführen kann.

Die richtige Wahl für Ihre Anwendung treffen

Verwenden Sie diesen Leitfaden, um festzustellen, ob die RFA die richtige Messtechnologie für Ihr spezifisches Ziel ist.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle für Edelmetallbeschichtungen liegt (z. B. Gold auf elektrischen Kontakten): Die RFA ist der Industriestandard und bietet außergewöhnliche Präzision für die sehr dünnen Schichten (0,1 bis 10 µm), die in der Elektronik üblich sind.

- Wenn Ihr Hauptaugenmerk auf der Messung von verzinkten oder galvanisierten Beschichtungen liegt (z. B. Zink oder Chrom auf Stahl): Die RFA bietet eine schnelle, zuverlässige und zerstörungsfreie Methode, die sich perfekt für Produktionsumgebungen eignet, typischerweise im Bereich von 5 bis 50 µm.

- Wenn Ihr Hauptaugenmerk auf der Analyse dicker organischer Beschichtungen liegt (z. B. Farbe oder Pulverbeschichtung): Die RFA ist im Allgemeinen ungeeignet. Sie sollten andere Methoden wie Wirbelstrom-, Magnetinduktions- oder Ultraschallmessgeräte in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf F&E an neuartigen Dünnschichten liegt: Die RFA ist ein ausgezeichnetes Werkzeug zur Analyse der elementaren Zusammensetzung und Dicke von metallischen oder anorganischen Dünnschichten, oft im Nanometer- bis niedrigen Mikrometerbereich.

Indem Sie das richtige Werkzeug für die Aufgabe auswählen, stellen Sie sicher, dass Ihre Messungen nicht nur genau, sondern auch aussagekräftig sind.

Zusammenfassungstabelle:

| Beschichtungstyp | Typischer messbarer Dickenbereich | Wichtige Überlegungen |

|---|---|---|

| Edelmetalle (z. B. Gold) | 0,1 - 10 µm | Ideal für Elektronik, hohe Präzision |

| Verzinkt/Galvanisiert (z. B. Zink) | 5 - 50 µm | Schnell, zuverlässig für Produktions-QC |

| Schwere/dichte Metalle (z. B. Platin) | Geringerer Dickenbereich | Signalabsorption begrenzt oberen Bereich |

| Leichte Elemente (z. B. Farbe) | Generell ungeeignet | Wirbelstrom- oder Ultraschallmethoden in Betracht ziehen |

Sorgen Sie für genaue und zuverlässige Schichtdickenmessungen in Ihrem Labor. KINTEK ist spezialisiert auf Präzisionslaborgeräte, einschließlich RFA-Analysatoren, die sich perfekt für die Qualitätskontrolle von metallischen Beschichtungen auf Substraten wie Stahl und Elektronik eignen. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Instruments, um alles von dünnen Edelmetallschichten bis zu dickeren verzinkten Schichten zu messen.

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre spezifische Anwendung zu besprechen und die ideale Lösung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrochemisches Laborarbeitsplatz-Potentiostat für Laboranwendungen

- Technische Pinzette aus fortschrittlicher Fein-Keramik mit Zirkonoxid-Keramikspitze und abgewinkeltem Ellbogen

- Kundenspezifischer Hersteller von PTFE-Teflon-Teilen für PTFE-Pinzetten

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

Andere fragen auch

- Wie beurteilt ein Drei-Elektroden-Potentiostat die Korrosion von TA10-Titan? Experteneinschätzungen

- Was ist der Funktionsmechanismus eines Drei-Elektroden-Elektrochemischen Arbeitsplatzes? Beherrschen Sie die Analyse von Beschichtung Korrosion

- Welche Rolle spielt ein elektrochemisches Potentiostat bei der Bewertung von TiNO-Beschichtungen? Quantifizierung des biologischen Korrosionsschutzes

- Wie hilft ein elektrochemisches Potentiostat bei der Beurteilung der Korrosionsbeständigkeit? Quantifizierung der Leistung von laserumgeschmolzenem Stahl

- Was ist die Bedeutung der elektrochemischen Impedanzspektroskopie (EIS)? Analyse von Kinetik & Stabilität in Katalysatoren