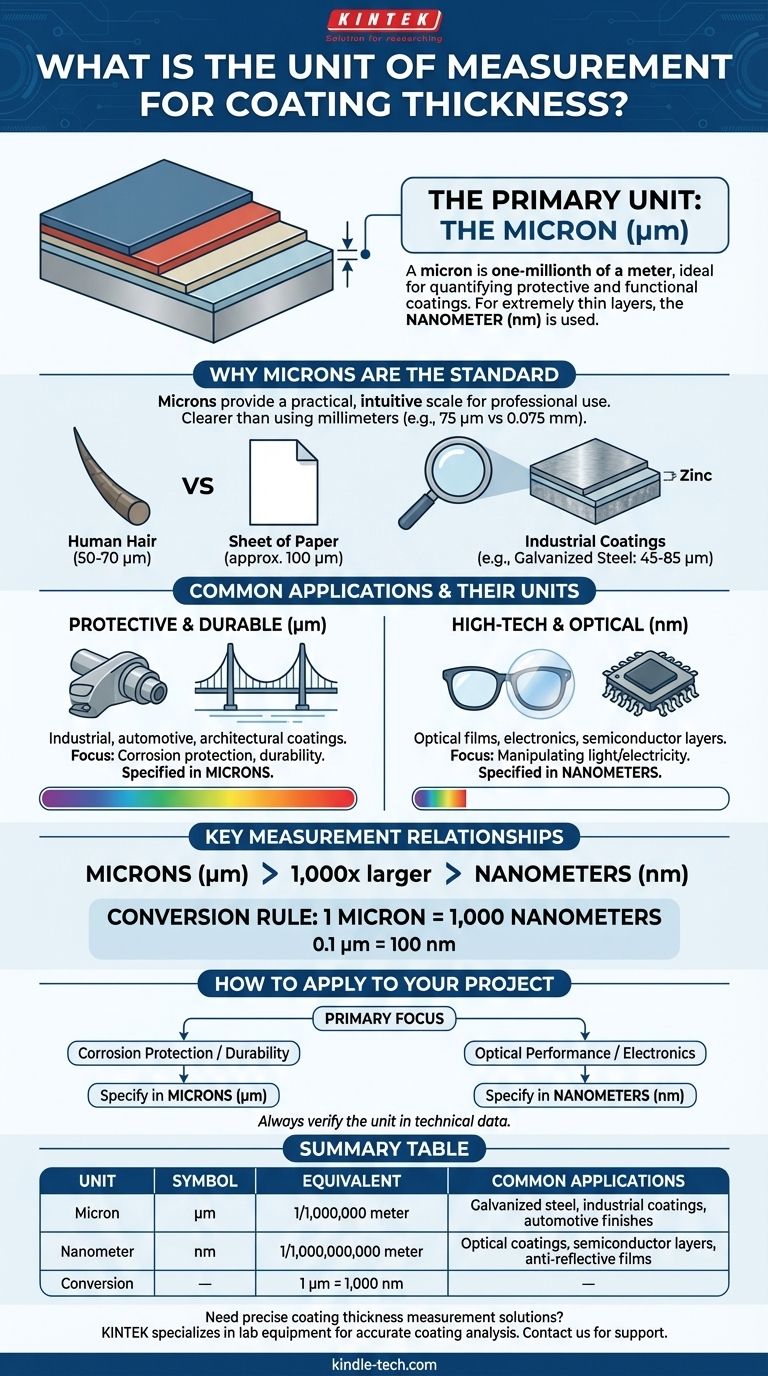

Die primäre Maßeinheit für die Schichtdicke ist das Mikrometer. Ein Mikrometer, auch als Mikron (μm) bekannt, ist ein Millionstel Meter und somit ideal zur Quantifizierung des mikroskopischen Maßstabs der meisten Schutz- und Funktionsbeschichtungen. Für extrem dünne Schichten, wie sie in der Optik oder Elektronik vorkommen, wird auch das noch kleinere Nanometer (nm) häufig verwendet.

Die Wahl der Einheit – Mikrometer oder Nanometer – wird durch die Notwendigkeit bestimmt, die mikroskopischen Dimensionen einer Beschichtung auf praktische Weise auszudrücken. Die Verwendung von Standardeinheiten wie Millimetern würde zu unpraktischen Dezimalzahlen führen, die die in Technik und Qualitätskontrolle erforderliche Präzision verschleiern würden.

Warum Mikrometer der Standard sind

Um zu verstehen, warum Mikrometer die Standardeinheit für Beschichtungen sind, müssen wir zunächst den Maßstab würdigen, in dem diese Schichten aufgetragen werden. Beschichtungen sind so konzipiert, dass sie unglaublich dünn und dennoch hochwirksam sind.

Die Dimensionen ins rechte Licht rücken

Ein Mikrometer (μm) ist außergewöhnlich klein. Zum Vergleich: Ein typisches menschliches Haar ist zwischen 50 und 70 Mikrometer dick. Ein Blatt Büropapier ist etwa 100 Mikrometer dick.

Die meisten industriellen Beschichtungen, wie die Zinkschicht auf verzinktem Stahl, fallen genau in diesen Bereich. Dies macht das Mikrometer zu einer perfekt skalierten und intuitiven Einheit für Fachleute.

Die Sprache der technischen Präzision

Die Verwendung von Mikrometern bietet eine klare, ganzzahlige Sprache für Spezifikationen. Die Angabe einer Schichtdicke als „75 Mikrometer“ ist weitaus direkter und weniger fehleranfällig als das Äquivalent „0,075 Millimeter“.

In der Fertigung und Qualitätssicherung, wo winzige Abweichungen zu Produktausfällen führen können, ist diese Klarheit nicht verhandelbar.

Gängige Anwendungen und ihre Einheiten

Die verwendete Einheit hängt oft von der Branche und der Funktion der Beschichtung ab.

Für robuste Schutzschichten wie verzinkte Beschichtungen wird die Dicke fast immer in Mikrometern angegeben. Ein typischer Bereich könnte 45 bis 85 μm betragen.

Für fortschrittliche Dünnschichtanwendungen, wie entspiegelnde Schichten auf Brillengläsern oder Beschichtungen auf Halbleiterchips, sind die Dimensionen noch kleiner. In diesen Fällen ist das Nanometer (nm) die bevorzugte Einheit.

Wichtige Messbeziehungen

Das Verständnis der Beziehung zwischen diesen mikroskopischen Einheiten ist entscheidend für die korrekte Interpretation technischer Spezifikationen. Die Hierarchie ist einfach und basiert auf Faktoren von Tausend.

Mikrometer (μm)

Das Mikrometer ist die Arbeitseinheit für die meisten industriellen, automobilen und architektonischen Beschichtungen. Es bietet die richtige Balance aus Präzision und Einfachheit für Schichten, die auf Haltbarkeit und Schutz ausgelegt sind.

Nanometer (nm)

Ein Nanometer ist ein Tausendstel eines Mikrometers. Diese Einheit ist Hochtechnologieanwendungen vorbehalten, bei denen Beschichtungen nur wenige Atome dick sein können und dazu bestimmt sind, Licht oder Elektrizität zu manipulieren.

Die Umrechnungsregel

Die Umrechnung ist unkompliziert: 1 Mikrometer = 1.000 Nanometer. Eine 0,1 μm Beschichtung ist dasselbe wie eine 100 nm Beschichtung. Die Verwendung der korrekten Einheit für die Anwendung verhindert Verwirrung und unterstreicht das erforderliche Präzisionsniveau.

So wenden Sie dies auf Ihr Projekt an

Die Auswahl und Spezifikation der korrekten Einheit ist der erste Schritt, um sicherzustellen, dass ein Produkt seine Leistungsanforderungen erfüllt. Ihre Anwendung bestimmt die notwendige Präzision.

- Wenn Ihr Hauptaugenmerk auf Korrosionsschutz oder Haltbarkeit liegt: Geben Sie die Dicke in Mikrometern (μm) an, da dies der klare und etablierte Standard für schützende Industriebeschichtungen ist.

- Wenn Ihr Hauptaugenmerk auf optischer Leistung oder Elektronik liegt: Geben Sie die Dicke in Nanometern (nm) an, um die extreme Präzision widerzuspiegeln, die für Dünnschichtanwendungen erforderlich ist.

- Bei der Überprüfung technischer Daten: Überprüfen Sie immer die verwendete Einheit (μm oder nm), um die Eigenschaften der Beschichtung genau zu verstehen und sicherzustellen, dass sie mit den Anforderungen Ihres Projekts übereinstimmt.

Die Verwendung der korrekten Maßeinheit ist die Grundlage für eine präzise, zuverlässige und effektive Beschichtungsleistung.

Zusammenfassungstabelle:

| Einheit | Symbol | Äquivalent | Gängige Anwendungen |

|---|---|---|---|

| Mikrometer | μm | 1/1.000.000 Meter | Verzinkter Stahl, Industriebeschichtungen, Automobillacke |

| Nanometer | nm | 1/1.000.000.000 Meter | Optische Beschichtungen, Halbleiterschichten, Antireflexionsfilme |

| Umrechnung | — | 1 μm = 1.000 nm | — |

Benötigen Sie präzise Messlösungen für die Schichtdicke für Ihr Labor? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die genaue Beschichtungsanalyse. Unsere Instrumente helfen sicherzustellen, dass Ihre Beschichtungen exakte Spezifikationen erfüllen – egal, ob Sie mit schützenden Industrieschichten, gemessen in Mikrometern, oder fortschrittlichen Dünnschichten, gemessen in Nanometern, arbeiten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Anforderungen an die Qualitätskontrolle und Forschung von Beschichtungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifischer Hersteller von PTFE-Teflon-Teilen für PTFE-Pinzetten

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Technische Pinzette aus fortschrittlicher Fein-Keramik mit Zirkonoxid-Keramikspitze und abgewinkeltem Ellbogen

- Schüttelinkubatoren für vielfältige Laboranwendungen

- Labor-Vibrationssiebmaschine Schlagvibrationssieb

Andere fragen auch

- Ist eine Kohlebürste ein guter Stromleiter? Die überraschende technische Wahl

- Wie funktioniert DC-Magnetron-Sputtern? Erzielen Sie eine überlegene Dünnschichtabscheidung

- Welche Rolle spielt ein Labor-Ultra-Tiefkühlschrank bei Edelstahlkorrosionsstudien? Gewährleistung der Datenintegrität

- Welche Rolle spielen ein Magnetrührer und sein Rührstab bei der Bewertung der Reaktionskinetik? Stammdaten-Genauigkeit

- Was ist Sintermaterial? Ein Leitfaden zur Hochleistungs-Pulvermetallurgie

- Was beeinflusst die Leitfähigkeit von Materialien? Entdecken Sie die Wissenschaft hinter der elektrischen Leistung

- Warum muss das Produktgas einen Kondensator und ein Trockenrohr durchlaufen? Gewährleistung der Präzision und des Schutzes von MicroGC

- Was ist der Sinterprozess? Pulver in dichte, hochleistungsfähige Teile umwandeln