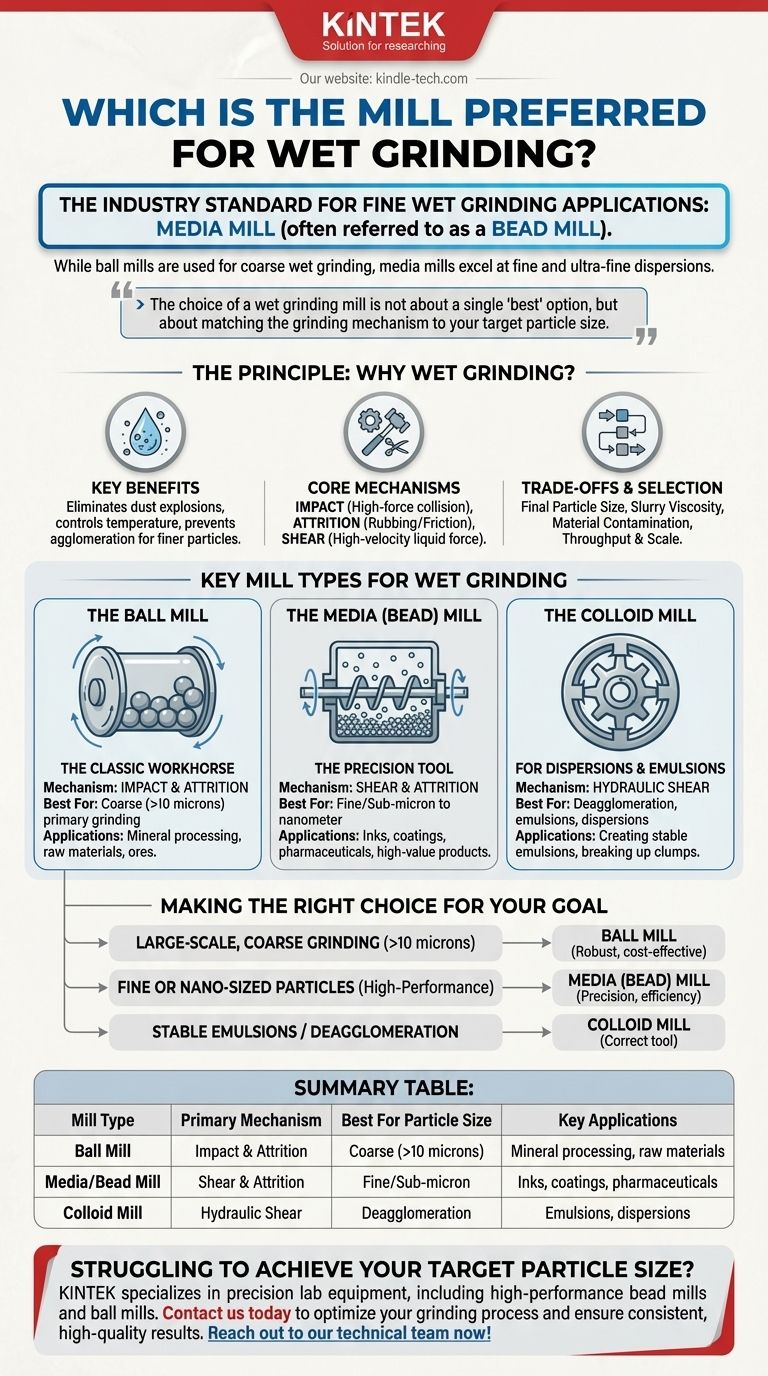

Für feine Nassmahlvorgänge ist die Industriestandard die Medienmühle, die oft spezifisch als Perlmühle bezeichnet wird. Obwohl traditionelle Kugelmühlen ebenfalls zum Nassmahlen verwendet werden, werden sie typischerweise für gröbere Partikelgrößen bevorzugt, wohingegen Medienmühlen hervorragend geeignet sind, um die feinen und ultrafeinen Dispersionen zu erzeugen, die für Hochleistungsprodukte wie Tinten, Lacke und Pharmazeutika erforderlich sind.

Bei der Wahl einer Nassmahlmühle geht es nicht um eine einzige „beste“ Option, sondern darum, den Mahlmechanismus an die Zielpartikelgröße anzupassen. Der grundlegende Kompromiss besteht zwischen dem Mahlen großer Mengen und grober Partikel in einer Kugelmühle und dem präzisen, feinen Mahlen in einer Medienmühle.

Das Prinzip: Warum Nassmahlen?

Bevor Sie eine Mühle auswählen, ist es wichtig, die Vorteile des Nassmahlverfahrens selbst zu verstehen. Dieser Kontext verdeutlicht, warum bestimmte Mühlendesigns effektiver sind als andere.

Hauptvorteile des Nassverfahrens

Beim Nassmahlen werden feste Partikel gemahlen, die in einem flüssigen Medium suspendiert sind. Dieses Verfahren wird oft aus mehreren wichtigen Gründen dem Trockenmahlen vorgezogen.

Es beseitigt das Risiko von Staubexplosionen, kontrolliert die Temperatur effektiver und verhindert die Agglomeration des Materials, was die Herstellung viel feinerer Partikel ermöglicht.

Die Kern-Mahlmechanismen

Alle Mühlen reduzieren die Partikelgröße durch eine Kombination von drei Kräften, aber die dominierende Kraft definiert die Hauptfunktion der Mühle.

- Aufprall (Impact): Dies ist eine Hochkraftkollision, ähnlich einem Hammer, der auf einen Stein schlägt. Es ist effektiv, um große, spröde Partikel zu zerkleinern.

- Attrition (Verschleiß/Reibung): Dies ist eine reibungs- oder verschleißbasierte Aktion, bei der Partikel durch Aneinanderreiben und an den Mahlmedien abgeschliffen werden.

- Scherung (Shear): Diese Kraft wird durch die Flüssigkeitssuspension selbst erzeugt, wenn sie sich mit hoher Geschwindigkeit bewegt und Partikel auseinanderreißt. Sie ist entscheidend für Dispersionen und Deagglomeration.

Wichtige Mühlentypen für das Nassmahlen

Die beiden Hauptkategorien von Mühlen, die für das Nassmahlen verwendet werden, sind Trommelmühlen (wie Kugelmühlen) und Rührwerkskugelmühlen (Perlmühlen). Sie arbeiten nach unterschiedlichen Prinzipien und eignen sich für unterschiedliche Ergebnisse.

Die Kugelmühle: Das klassische Arbeitstier

Eine Kugelmühle ist ein großer rotierender Zylinder, der teilweise mit Mahlkörpern, typischerweise Keramik- oder Stahlkugeln, gefüllt ist. Während sich der Zylinder dreht, kaskadieren die Mahlkörper nach unten und zermahlen das Material.

Die dominierenden Kräfte sind Aufprall und Attrition. Dies macht Kugelmühlen ausgezeichnet für das primäre, grobe Mahlen harter Materialien wie Erze und Mineralien, oft bis in einen Bereich von 10–50 Mikrometern.

Die Medienmühle (Perlmühle): Das Präzisionswerkzeug

Eine Medienmühle ist ein fortschrittlicheres Design, bei dem eine Welle mit Rührscheiben oder -stiften mit hoher Geschwindigkeit in einer stationären Kammer rotiert, die mit kleinen Mahlkörpern (Perlen) gefüllt ist.

Diese energiereiche Bewegung erzeugt intensive Scher- und Attritionskräfte. Durch die Verwendung sehr kleiner Perlen (oft kleiner als 1 mm) können diese Mühlen Partikel effizient bis in den Submikron- oder sogar Nanometerbereich mahlen. Sie sind die erste Wahl für hochwertige Produkte.

Die Kolloidmühle: Für Dispersionen und Emulsionen

Es ist wichtig, Kolloidmühlen von den vorherigen Typen zu unterscheiden. Eine Kolloidmühle verwendet keine Mahlkörper.

Stattdessen arbeitet sie nach dem Rotor-Stator-Prinzip und unterzieht die Flüssigkeit intensiver hydraulischer Scherung. Sie ist nicht für die primäre Partikelgrößenreduzierung konzipiert, aber außergewöhnlich gut geeignet, um Klumpen zu deagglomerieren und stabile Emulsionen und Dispersionen zu erzeugen.

Verständnis der Kompromisse und Auswahlkriterien

Die Auswahl der richtigen Mühle erfordert ein klares Verständnis Ihrer spezifischen Prozessvariablen und Endproduktziele. Eine falsche Wahl führt zu Ineffizienz, schlechter Produktqualität und erhöhten Betriebskosten.

Erforderliche Endpartikelgröße

Dies ist der wichtigste Faktor. Wenn Ihr Ziel im Mikronbereich liegt, kann eine Kugelmühle ausreichend sein. Für Submikron- oder Nanopartikelziele ist eine Perlmühle nicht verhandelbar.

Viskosität der Suspension

Die Viskosität Ihrer Flüssig-Feststoff-Mischung beeinflusst die Mühleneffizienz erheblich. Hochviskose Suspensionen können den Aufprall in einer Kugelmühle „abfedern“ und deren Wirksamkeit verringern. Hochenergetische Perlmühlen sind im Allgemeinen besser in der Lage, mit viskosen Materialien umzugehen.

Materialkontamination

Mahlkörper nutzen sich unweigerlich ab, was zu Verunreinigungen in Ihrem Produkt führen kann. Wenn Produktreinheit entscheidend ist (z. B. in Pharmazeutika oder Elektronik), ist die Verwendung von hochreinen Keramikmahlkörpern (wie Zirkonoxid oder Yttriumoxid) in einer Perlmühle die Standardlösung.

Durchsatz und Maßstab

Kugelmühlen sind auf Langlebigkeit und massiven Durchsatz ausgelegt und eignen sich daher ideal für groß angelegte, kontinuierliche industrielle Prozesse wie die Mineralverarbeitung. Medienmühlen können ebenfalls kontinuierlich arbeiten, werden aber oft für kleinere, höherwertige Chargen eingesetzt, bei denen Präzision an erster Stelle steht.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte von den spezifischen Anforderungen Ihres Endprodukts bestimmt werden. Es gibt keine einzige Mühle, die für jede Aufgabe die beste ist.

- Wenn Ihr Hauptaugenmerk auf dem großvolumigen, groben Mahlen (>10 Mikrometer) von Rohmaterialien liegt: Eine Kugelmühle bietet die robusteste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen feiner oder nanoskaliger Partikel für Hochleistungsprodukte liegt: Eine Medien- (Perl-) Mühle ist das notwendige Instrument für Präzision und Effizienz.

- Wenn Ihr Hauptaugenmerk auf der Herstellung stabiler Emulsionen oder dem Aufbrechen von Agglomeraten ohne signifikante Größenreduzierung liegt: Eine Kolloidmühle ist das richtige Werkzeug für diese Aufgabe.

Letztendlich ist die Auswahl der richtigen Mühle eine Investition in die Qualität und Konsistenz Ihres Endprodukts.

Zusammenfassungstabelle:

| Mühlentyp | Primärer Mechanismus | Am besten geeignet für Partikelgröße | Hauptanwendungen |

|---|---|---|---|

| Kugelmühle | Aufprall & Attrition | Grob (>10 Mikrometer) | Mineralverarbeitung, Rohmaterialien |

| Medien-/Perlmühle | Scherung & Attrition | Fein/Submikron | Tinten, Lacke, Pharmazeutika |

| Kolloidmühle | Hydraulische Scherung | Deagglomeration | Emulsionen, Dispersionen |

Haben Sie Schwierigkeiten, Ihre Zielpartikelgröße zu erreichen? Die richtige Nassmahlmühle ist entscheidend für die Leistung und Qualität Ihres Produkts. KINTEK ist spezialisiert auf präzise Laborgeräte, einschließlich Hochleistungs-Perlmühlen für feine Dispersionen und Kugelmühlen für das grobe Mahlen. Unsere Experten helfen Ihnen bei der Auswahl der perfekten Mühle für Ihre Anwendung in Tinten, Lacken oder Pharmazeutika. Kontaktieren Sie uns noch heute, um Ihren Mahlprozess zu optimieren und konsistente, qualitativ hochwertige Ergebnisse zu gewährleisten. Wenden Sie sich jetzt an unser technisches Team!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Horizontale Planetenkugel-Mühle für Laboratorien

- Labor-Zehn-Kammer-Horizontal-Kugelmühle für Laboranwendungen

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Hochleistungs-Vibrations-Laborkugel-Mühle Doppelbehälter-Typ

Andere fragen auch

- Was sind die Vorteile von Polyurethan-Kugelmühlenbehältern für Siliziumnitrid? Reinheit gewährleisten & Metallkontamination verhindern

- Was ist der Vorteil der Verwendung von Wolframkarbid (WC) Mahlbehältern und -kugeln? Erreichen Sie hocheffiziente Mahleffizienz

- Auf welchem Prinzip basiert die Kugelmühle? Aufprall und Abrieb für effizientes Mahlen

- Warum werden Wolframkarbid-Mahlkugeln und -gefäße für hochreine Lithiumkeramikpulver bevorzugt? Gewährleistung höchster Reinheit.

- Wie tragen Edelstahl-Mahlbehälter und -kugeln zur mechanischen Legierung bei? Optimieren Sie die HEA-Pulversynthese