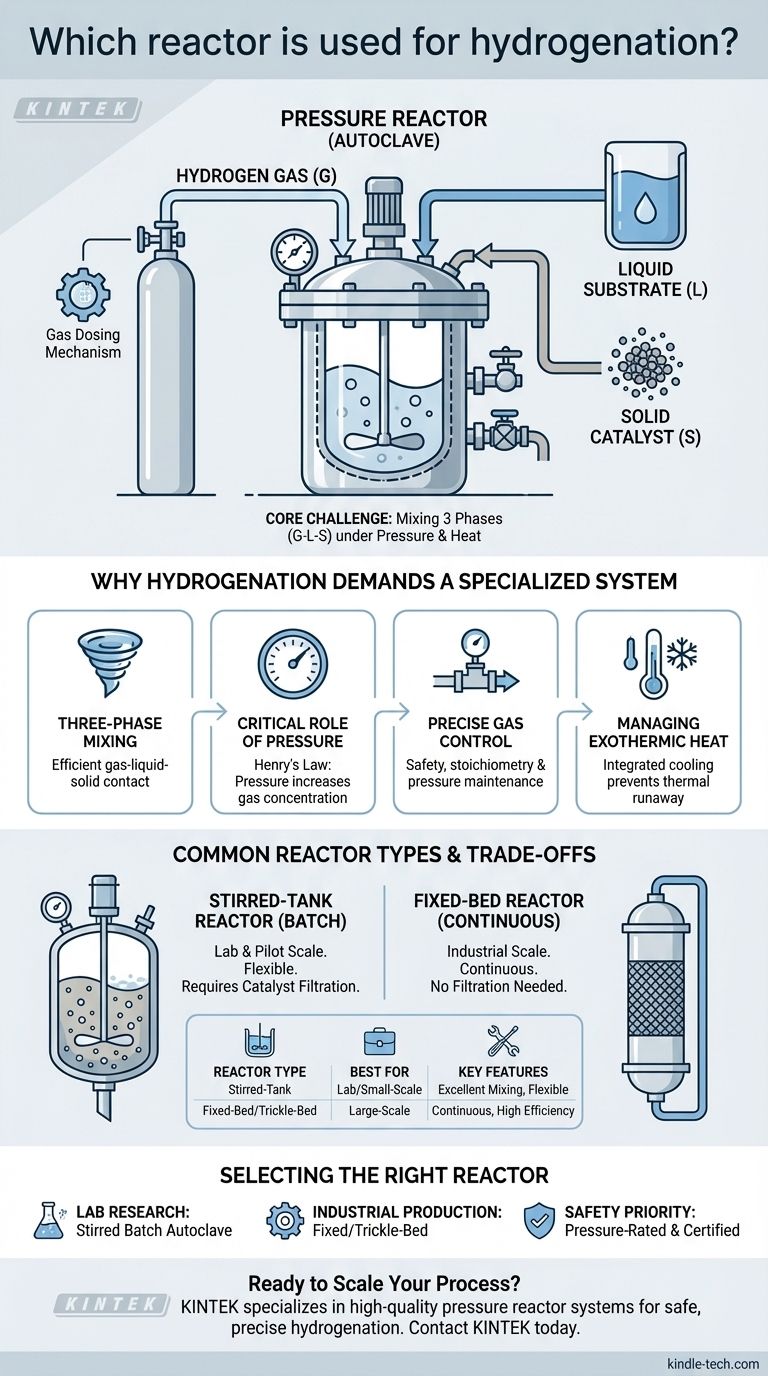

Für Hydrierungsreaktionen ist das gebräuchlichste und effektivste Gerät ein Druckreaktor, oft als Autoklav oder Hydrierapparat bezeichnet. Dieser Reaktor ist fast immer Teil eines Systems, das einen präzisen Gasdosierungsmechanismus zur sicheren Steuerung des Wasserstoffgasflusses umfasst. Diese Kombination ist der Standard, um eine sichere, kontrollierte und reproduzierbare Umgebung für die Reaktion zu schaffen.

Die zentrale Herausforderung der Hydrierung besteht nicht nur darin, die Reaktion einzuschließen, sondern drei verschiedene Phasen – ein Gas (Wasserstoff), eine Flüssigkeit (das Substrat) und einen Feststoff (der Katalysator) – unter Druck effektiv zu mischen. Daher ist der „richtige Reaktor“ eigentlich ein komplettes System, das darauf ausgelegt ist, diese komplexe Interaktion sicher und effizient zu managen.

Warum die Hydrierung ein spezialisiertes System erfordert

Die Hydrierung ist keine einfache Flüssigphasenreaktion, die in einem Glaskolben durchgeführt wird. Die Art der Reaktanten und die Reaktionsbedingungen erfordern spezielle Geräte, die für den Umgang mit Druck, die Wärmeregelung und die Gewährleistung der Sicherheit ausgelegt sind.

Die Herausforderung der Dreiphasenmischung

Die meisten Hydrierungen sind heterogene Reaktionen, an denen drei Phasen beteiligt sind. Sie müssen gasförmigen Wasserstoff effizient in ein flüssiges Substrat lösen, damit er mit der Oberfläche eines festen Katalysators interagieren kann.

Die Hauptaufgabe des Reaktors besteht darin, diesen Kontakt zu erleichtern. Eine unzureichende Mischung führt zu einer langsamen oder unvollständigen Reaktion, da die Geschwindigkeit oft dadurch begrenzt wird, wie schnell der Wasserstoff die Katalysatoroberfläche erreichen kann.

Die entscheidende Rolle des Drucks

Wasserstoff hat bei atmosphärischem Druck eine sehr geringe Löslichkeit in den meisten organischen Lösungsmitteln. Die Anwendung von Druck ist der wichtigste Faktor, um seine Konzentration in der flüssigen Phase zu erhöhen.

Gemäß dem Henry-Gesetz ist die Menge des gelösten Gases direkt proportional zum Partialdruck dieses Gases über der Flüssigkeit. Eine Verdoppelung des Drucks verdoppelt effektiv den verfügbaren Wasserstoff für die Reaktion, wodurch die Reaktionsgeschwindigkeit dramatisch ansteigt.

Die Notwendigkeit einer präzisen Gaskontrolle

Ein Gasdosiersystem ist sowohl für die Sicherheit als auch für die Genauigkeit entscheidend. Es ermöglicht die kontrollierte Zugabe von Wasserstoff und verhindert die versehentliche Bildung eines explosiven Wasserstoff-Luft-Gemisches.

Es stellt auch sicher, dass die korrekte stöchiometrische Menge Wasserstoff zugegeben wird, wodurch Überreduktion oder Gasverschwendung vermieden werden. Dieses System arbeitet im Tandem mit Drucksensoren, um den gewünschten Reaktionsdruck aufrechtzuerhalten.

Umgang mit einer stark exothermen Reaktion

Viele Hydrierungsreaktionen sind stark exotherm und setzen eine erhebliche Wärmemenge frei. Wird diese Wärme nicht abgeführt, können Temperatur und Druck unkontrolliert ansteigen, was zu einer gefährlichen Situation, dem sogenannten thermischen Durchgehen, führen kann.

Druckreaktoren sind daher mit integrierten Kühlsystemen, wie einer internen Kühlschlange oder einem externen Mantel, ausgestattet, um eine stabile Temperatur aufrechtzuerhalten.

Gängige Reaktortypen für die Hydrierung

Während der Begriff „Druckreaktor“ eine allgemeine Kategorie ist, hängt das spezifische Design vom Maßstab und der Art (Batch oder kontinuierlich) des Prozesses ab.

Rührkesselreaktoren (Slurry-Reaktoren)

Dies ist das gebräuchlichste Design für Labor- und Pilotanlagen-Batchprozesse. Der Reaktor ist ein abgedichtetes Gefäß (Autoklav), das mit einem mechanischen Rührer ausgestattet ist.

Bei dieser Anordnung wird der feste Katalysator als feines Pulver in der flüssigen Substrat suspendiert, wodurch eine „Slurry“ entsteht. Die Aufgabe des Rührers ist zweifach: die Flüssigkeit zu rühren, um einen Wirbel zu erzeugen, der Wasserstoffgas aus dem Kopfraum in die Flüssigkeit zieht, und die Katalysatorpartikel suspendiert und gleichmäßig verteilt zu halten.

Festbettreaktoren

Für die großtechnische, kontinuierliche industrielle Produktion sind Festbettreaktoren der Standard. Bei diesem Design werden die Katalysatorpartikel in einem stationären „Bett“ innerhalb einer Säule gepackt.

Der flüssige Reaktant und Wasserstoffgas werden dann gemeinsam durch dieses Bett geleitet. Dieses Design eliminiert die Notwendigkeit einer Katalysatorfiltration nach der Reaktion, ein großer Vorteil für kontinuierliche Prozesse.

Rieselbettreaktoren

Ein Rieselbettreaktor ist ein spezieller Typ von Festbettreaktor. Hier rieselt der flüssige Reaktant durch Schwerkraft durch das Katalysatorbett, während das Wasserstoffgas entweder gleichläufig (abwärts) oder gegenläufig (aufwärts) strömt. Dieses Design ist für den Stoffaustausch bei vielen großtechnischen industriellen Hydrierungen sehr effizient.

Abwägungen und Sicherheit verstehen

Die Wahl eines Reaktors beinhaltet die Abwägung von Effizienz, Maßstab und erheblichen Sicherheitsaspekten.

Batch- vs. kontinuierliche Verarbeitung

Rührkesselreaktoren sind ideal für die Batch-Produktion. Sie bieten eine hohe Flexibilität für die Durchführung verschiedener Reaktionen und Volumina, erfordern aber Stillstandszeiten zwischen den Chargen für Reinigung und Katalysatorfiltration.

Festbettreaktoren sind für die kontinuierliche, hochdurchsatzfähige Produktion eines einzelnen Produkts ausgelegt. Sie haben höhere Anschaffungskosten, bieten aber niedrigere Betriebskosten und eine höhere Effizienz im großen Maßstab.

Katalysatorhandhabung und -trennung

In einem Slurry-Reaktor kann die Trennung des feinen Katalysatorpulvers von der Produktflüssigkeit nach der Reaktion eine erhebliche Herausforderung darstellen, die oft eine spezielle Filtration erfordert. In einem Festbettreaktor bleibt der Katalysator an Ort und Stelle, und das Produkt fließt sauber ab, was den Prozess immens vereinfacht.

Kritische Sicherheit: Umgang mit Wasserstoff

Wasserstoff ist extrem entflammbar und kann mit Luft über einen sehr weiten Konzentrationsbereich (4-75%) explosive Gemische bilden. Daher ist der wichtigste Faktor die Sicherheit.

Jeder Hydrierreaktor muss aus Materialien gefertigt sein, die Wasserstoffversprödung widerstehen, und zertifiziert sein, Drücken standzuhalten, die weit über dem beabsichtigten Betriebsdruck liegen. Er muss auch Sicherheitsmerkmale wie eine Berstscheibe oder ein Überdruckventil enthalten, um katastrophales Versagen zu verhindern.

Den richtigen Reaktor für Ihr Ziel auswählen

Ihre Wahl des Reaktors wird durch Ihren Betriebsmaßstab und Ihr Endziel bestimmt.

- Wenn Ihr Hauptaugenmerk auf Laborforschung oder Kleinseriensynthese liegt: Ein gerührter Batch-Druckreaktor (Autoklav) mit integriertem Gasdosiersystem und Temperaturregelung ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf großtechnischer, kontinuierlicher industrieller Produktion liegt: Ein Festbett- oder Rieselbettreaktor ist die effizienteste und wirtschaftlichste Lösung für die Großserienfertigung.

- Wenn Sicherheit Ihre absolute Top-Priorität ist (wie es sein sollte): Stellen Sie sicher, dass jeder ausgewählte Reaktor druckfest ist, aus zertifizierten Materialien gebaut und mit robusten Sicherheitsmerkmalen wie Druckentlastung und Wärmemanagement ausgestattet ist.

Letztendlich hängt eine erfolgreiche Hydrierung von einem kompletten System ab, das darauf ausgelegt ist, Druck, Temperatur und Dreiphasenmischung in einer kontrollierten und sicheren Umgebung zu beherrschen.

Zusammenfassungstabelle:

| Reaktortyp | Am besten geeignet für | Hauptmerkmale |

|---|---|---|

| Rührkessel (Batch) | Laborforschung & Entwicklung, Kleinseriensynthese | Hervorragende Mischung, flexibel für verschiedene Reaktionen, erfordert Katalysatorfiltration |

| Festbett- / Rieselbettreaktor (kontinuierlich) | Großtechnische Industrieproduktion | Kontinuierlicher Betrieb, keine Katalysatorfiltration, hohe Effizienz im großen Maßstab |

Bereit, Ihren Hydrierungsprozess sicher und effizient zu skalieren?

Die Wahl des richtigen Reaktors ist entscheidend für den Erfolg und die Sicherheit Ihrer Hydrierungsreaktionen. KINTEK ist spezialisiert auf hochwertige Laborausrüstung, einschließlich robuster Druckreaktorsysteme, die für präzise Gasdosierung, Temperaturregelung und sicheres Dreiphasenmischen entwickelt wurden.

Ob Sie Forschung im Labor betreiben oder für die Produktion skalieren, unsere Lösungen sind darauf ausgelegt, Ihre Anforderungen zu erfüllen. Lassen Sie sich von unseren Experten bei der Auswahl des perfekten Systems unterstützen, um Ihren Arbeitsablauf zu verbessern und reproduzierbare Ergebnisse zu gewährleisten.

Kontaktieren Sie KINTEK noch heute, um Ihre Hydrierungsanforderungen zu besprechen und zu entdecken, wie unsere Ausrüstung Ihre Projekte vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Welche Rolle spielen Autoklaven bei der Synthese von MFI-Zeolithen? Meisterung des hydrothermalen kristallinen Wachstums

- Wie demonstriert ein Hochdruckreaktor seinen Wert bei der beschleunigten Alterung? Katalysatorhaltbarkeit schnell vorhersagen

- Warum sind versiegelte Laborreaktionsgefäße bei der hydrothermalen Synthese von Zeolithen notwendig? Gewährleistung von Reinheit und Ausbeute

- Was ist die Funktion eines Konstanttemperatur-Hydrothermalreaktors? Master Kohlenflugasche-Aktivierung

- Welchen Beitrag leistet ein Hydrothermalreaktor zum Aufbau von abgestuften Poren? Präzisionsschablonen für TAS