Beim Facklöten ist die definitive Methode zur Erzielung einer hohen Produktionsrate, reduzierter Kosten und gleichbleibender Qualität das automatisierte Facklöten. Dieser Ansatz beseitigt die Variabilität und die Geschwindigkeitsbegrenzungen eines menschlichen Bedieners, indem Maschinen eingesetzt werden, um jeden Schritt des Prozesses präzise zu steuern, von der Teilehandhabung bis zur Wärmeanwendung und der Zufuhr des Lötmaterials.

Die zentrale Herausforderung bei der Skalierung jeder Lötoperation besteht darin, den Kompromiss zwischen Geschwindigkeit und Qualität zu überwinden. Das automatisierte Facklöten löst dies, indem es die vom Bediener abhängige Fähigkeit durch Maschinenpräzision ersetzt und es somit zur überlegenen Wahl für die Massenfertigung macht.

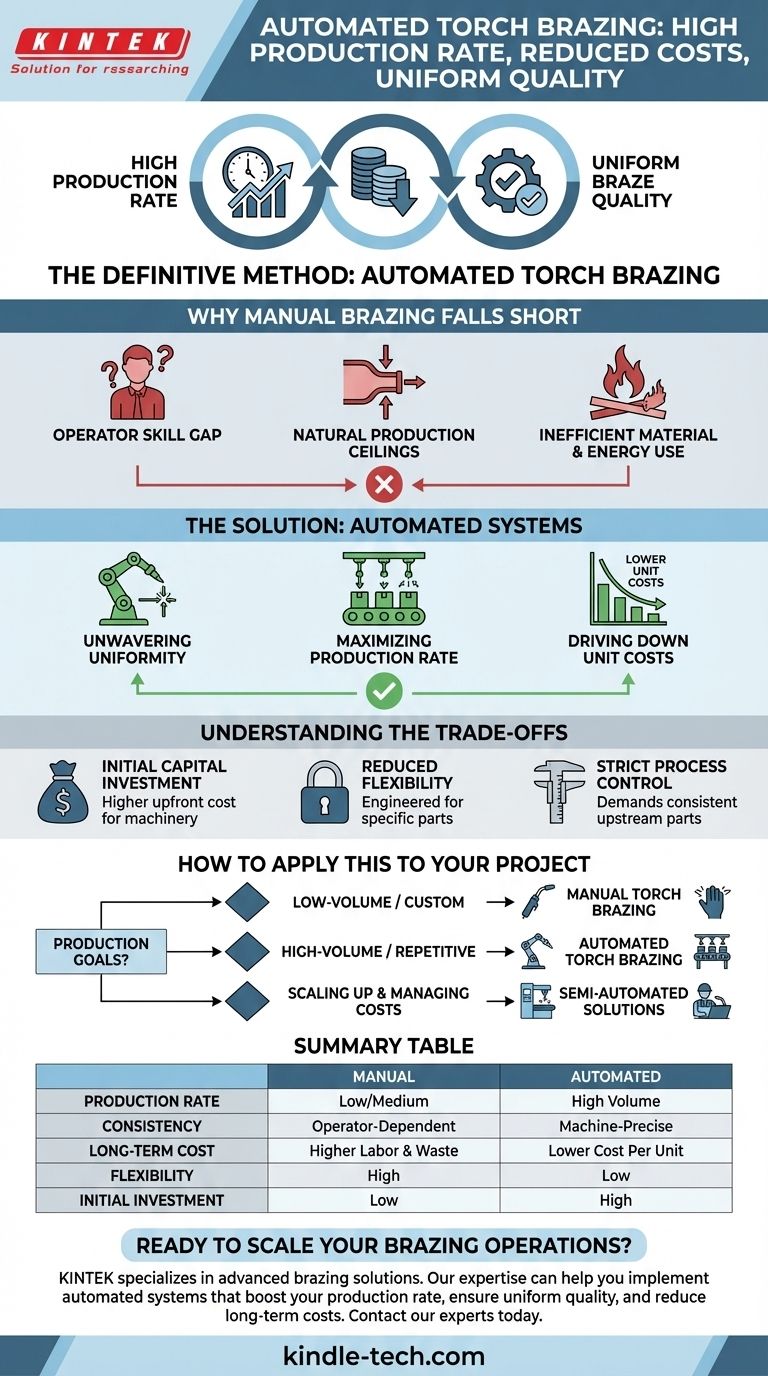

Warum manuelles Löten bei der Großserienfertigung Mängel aufweist

Obwohl das manuelle Facklöten flexibel und effektiv für Reparaturen oder Kleinserienarbeiten ist, hat es inhärente Schwierigkeiten, die Anforderungen der modernen Fertigung aus drei Hauptgründen zu erfüllen.

Die Lücke bei der Bedienerqualifikation

Die Qualität einer manuell gelöteten Verbindung hängt vollständig von der Fähigkeit und Konsistenz des Bedieners ab. Dies führt zu erheblichen Unterschieden zwischen verschiedenen Mitarbeitern und sogar beim selben Mitarbeiter über eine lange Schicht hinweg.

Natürliche Produktionsdecken

Ein menschlicher Bediener kann jeweils nur an einer einzigen Verbindung arbeiten. Dies führt zu einer harten Obergrenze für den Durchsatz, die nicht ohne zusätzlichen Arbeitsaufwand überwunden werden kann, was die Kosten dramatisch erhöht.

Ineffiziente Material- und Energieverwendung

Die manuelle Erwärmung kann inkonsistent sein, was zu Überhitzung, Verformung oder einer unvollständigen Lötung des Teils führt. Ebenso führt die manuelle Zugabe von Lötmaterial oft zu Verschwendung und erfordert eine intensivere Reinigung nach dem Löten, was die Kosten pro Teil erhöht.

Die Lösung: Automatisierte Facklötverfahren

Automatisierte Systeme integrieren den Lötprozess in eine Produktionslinie, oft unter Verwendung eines Rundtisches oder eines Förderbandes. Dieser systematische Ansatz ermöglicht eine überlegene Leistung.

Erreichen unerschütterlicher Gleichmäßigkeit

Die Automatisierung stellt sicher, dass jedes einzelne Teil demselben Prozess unterzogen wird. Die Brenner sind in optimalen Positionen fixiert, die Wärme wird für eine präzise Dauer aufgebracht, und jedes Mal wird eine abgemessene Menge Lötmaterial zugeführt, was zu hochgradig gleichmäßigen, reproduzierbaren Verbindungen führt.

Maximierung der Produktionsrate

Ein automatisiertes System kann mit mehreren Stationen konzipiert werden, um Teile gleichzeitig zu erwärmen, zu löten und abzukühlen. Durch die kontinuierliche Bewegung der Teile durch diesen Zyklus können die Produktionsraten im Vergleich zu manuellen Verfahren um eine Größenordnung gesteigert werden.

Senkung der Stückkosten

Obwohl die Anfangsinvestition höher ist, reduziert die Automatisierung die Kosten langfristig erheblich. Dies wird durch geringere Arbeitskosten, eine drastische Reduzierung der Ausschussteile, eine effizientere Nutzung von Lötmaterial und Brenngas sowie einen höheren Gesamtdurchsatz erreicht.

Verständnis der Kompromisse

Die Einführung der Automatisierung ist eine strategische Entscheidung, die klare Kompromisse mit sich bringt. Es ist nicht die richtige Lösung für jedes Szenario.

Die anfänglichen Investitionskosten

Die Haupthürde für die Automatisierung sind die Vorabkosten für die Entwicklung, den Bau und die Integration der Maschinen. Diese Investition ist in der Regel nur bei der Massenproduktion gerechtfertigt, bei der sich der Nutzen realisieren lässt.

Reduzierte Flexibilität bei der Teilekonstruktion

Automatisierte Systeme sind oft für die Herstellung eines bestimmten Teils oder einer Familie sehr ähnlicher Teile ausgelegt. Eine Änderung des Teiledesigns kann eine erhebliche und kostspielige Umrüstung erfordern, während ein manueller Bediener sich fast augenblicklich anpassen kann.

Die Notwendigkeit einer strengen Prozesskontrolle

Die Automatisierung erfordert Konsistenz bei den Teilen, die ihr zugeführt werden. Das System ist auf bestimmte Spaltmaße, Oberflächensauberkeit und Teiledimensionen kalibriert. Jede Abweichung in diesen vorgeschalteten Prozessen kann die Qualität des automatisierten Lötens beeinträchtigen.

Anwendung auf Ihr Projekt

Die Wahl des richtigen Ansatzes erfordert die Abstimmung Ihrer Methode mit Ihren spezifischen Produktionszielen.

- Wenn Ihr Hauptaugenmerk auf Kleinserienfertigung oder kundenspezifischer Fertigung liegt: Das manuelle Facklöten bleibt aufgrund seiner Flexibilität und geringen Anfangskosten die praktischste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der repetitiven Massenfertigung liegt: Das automatisierte Facklöten ist die einzige Methode, die gleichzeitig hohe Geschwindigkeit, außergewöhnliche Gleichmäßigkeit und die niedrigsten langfristigen Stückkosten liefern kann.

- Wenn Sie skalieren, aber die Kosten kontrollieren müssen: Ziehen Sie teilautomatisierte Lösungen in Betracht, bei denen ein Bediener Teile in eine Maschine lädt, die dann einen wiederholbaren, automatisierten Heizzyklus durchführt.

Indem Sie Ihre Löttechnologie korrekt auf Ihr Produktionsvolumen abstimmen, können Sie einen Prozess aufbauen, der sowohl effizient als auch zuverlässig ist.

Zusammenfassungstabelle:

| Merkmal | Manuelles Facklöten | Automatisiertes Facklöten |

|---|---|---|

| Produktionsrate | Niedrig bis mittel | Großes Volumen |

| Konsistenz | Abhängig vom Bediener | Maschinell präzise |

| Langfristige Kosten | Höhere Arbeitskosten & Abfall | Niedrigere Kosten pro Einheit |

| Flexibilität | Hoch (Ideal für Reparaturen) | Niedrig (Feste Teiledesigns) |

| Anfangsinvestition | Niedrig | Hoch |

Sind Sie bereit, Ihre Lötprozesse mit Präzision und Effizienz zu skalieren? KINTEK ist spezialisiert auf Labor- und Produktionsanlagen, einschließlich fortschrittlicher Lötverfahren. Unsere Expertise kann Ihnen helfen, automatisierte Systeme zu implementieren, die Ihre Produktionsrate steigern, eine gleichbleibende Lötqualität gewährleisten und die langfristigen Kosten senken. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir eine Lösung für Ihre Anforderungen in der Massenfertigung maßschneidern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Tisch-Vakuum-Gefriertrockner für Labore

- Tischgefriertrockner für Laboranwendungen

Andere fragen auch

- Was ist die Hauptfunktion und das Prinzip der Autoklavierung? Beherrschen Sie die Labors تحسين mit Hochdruckdampf

- Was ist die Notwendigkeit der Verwendung eines Autoklaven zur Vorbehandlung von Kulturmedien? Sicherstellung genauer Ag2O/TiO2-Tests

- Welche kritischen Umgebungsbedingungen bietet ein Labordruckautoklav zur Bewertung der Verschleißfestigkeit? - KINTEK

- Welche Rolle spielt ein Autoklav bei der Säurebehandlung zur Aufschließung von Mikroalgen? Hochertragreiche Zellvorbehandlung erschließen

- Welche experimentellen Bedingungen bieten Edelstahlautoklaven für die PCT-A-Auslaugung? Optimierung der Phosphatglasprüfung