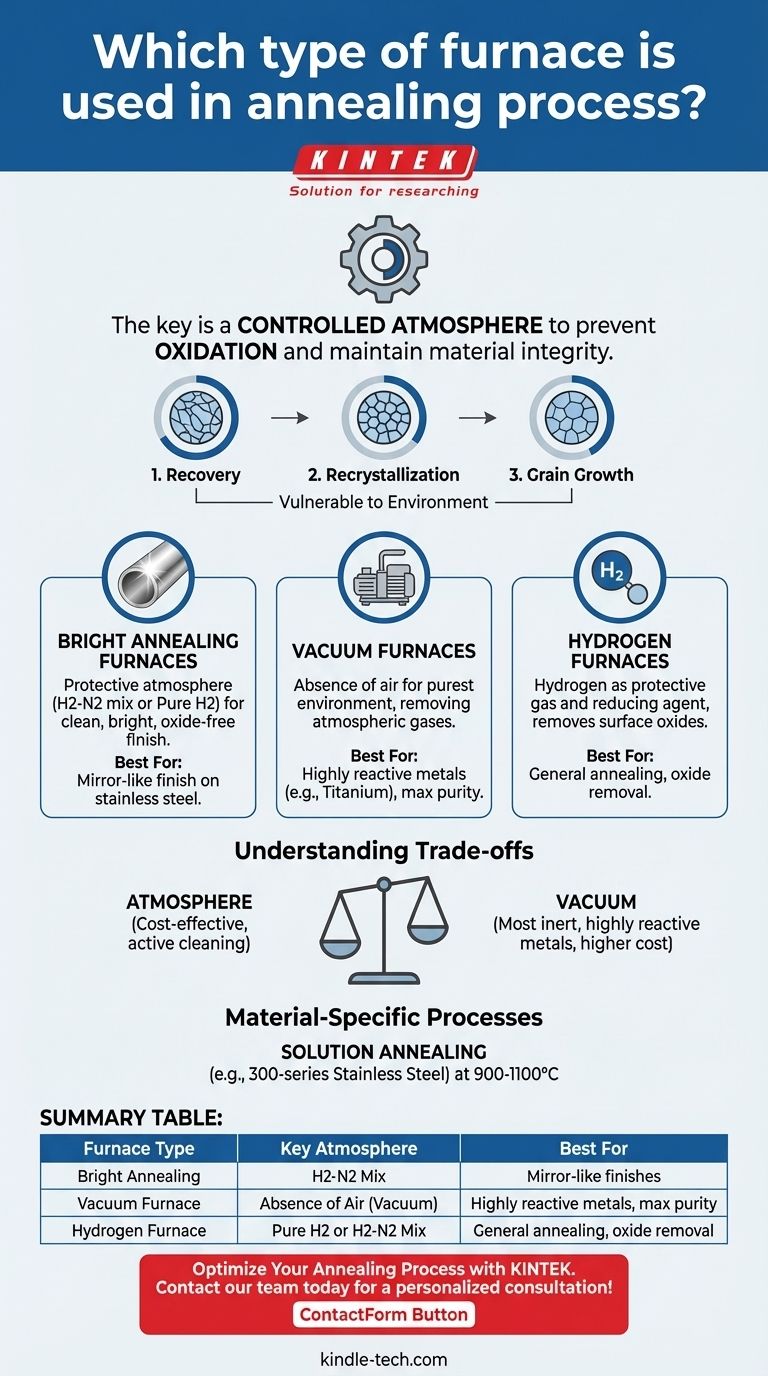

Die kurze Antwort lautet, dass verschiedene Öfen zum Glühen verwendet werden, die sich jedoch alle durch ein entscheidendes Merkmal auszeichnen: die Fähigkeit, eine kontrollierte Atmosphäre aufrechtzuerhalten. Zu den gängigsten Typen gehören Blankglühöfen, Vakuumöfen und Wasserstofföfen, die jeweils je nach dem zu behandelnden Material und der gewünschten Oberflächengüte ausgewählt werden.

Das definierende Merkmal eines Glühofens ist nicht seine Heizmethode, sondern seine Fähigkeit, eine schützende Umgebung zu schaffen. Diese kontrollierte Atmosphäre ist unerlässlich, um Oxidation und andere unerwünschte chemische Reaktionen bei hohen Temperaturen zu verhindern und sicherzustellen, dass die Eigenschaften des Metalls wie beabsichtigt ohne Oberflächenschäden verändert werden.

Warum eine kontrollierte Atmosphäre nicht verhandelbar ist

Beim Glühen wird ein Material auf eine bestimmte Temperatur erhitzt, um seine Mikrostruktur zu verändern und es weicher und duktiler zu machen. Dieser Prozess macht das Metall extrem anfällig für seine Umgebung.

Das Hauptziel: Verhinderung von Oxidation

Bei erhöhten Temperaturen reagieren Metalle leicht mit dem Sauerstoff in der Luft. Diese Reaktion, bekannt als Oxidation, bildet eine Zunderschicht auf der Metalloberfläche.

Eine kontrollierte Atmosphäre, die entweder inert (wie Argon) oder ein Vakuum ist, verdrängt den Sauerstoff und verhindert dies.

Die drei Phasen der Anfälligkeit

Der Glühprozess entfaltet sich in drei Schlüsselphasen, in denen sich die Struktur des Materials aktiv verändert und anfällig für Schäden ist.

- Erholung (Recovery): Der Ofen erhitzt das Material, um innere Spannungen abzubauen, die durch frühere Bearbeitungsprozesse entstanden sind.

- Rekristallisation: Das Material wird über seine Rekristallisationstemperatur erhitzt, wodurch sich neue, spannungsfreie Körner bilden.

- Kornwachstum: Während das Material sorgfältig abgekühlt wird, wachsen diese neuen Körner, was zu einer weicheren, biegsameren Struktur führt.

Während all dieser Phasen würde eine unkontrollierte Atmosphäre die Integrität der Materialoberfläche beeinträchtigen.

Gängige Öfen und ihre Atmosphären

Die Art des Ofens wird nach der Methode benannt, mit der er diese Schutzumgebung erzeugt.

Blankglühöfen

Diese Öfen sind speziell dafür konzipiert, eine saubere, helle, oxidfreie Oberfläche zu erzeugen. Dies erreichen sie durch die Verwendung einer Schutzatmosphäre.

Diese Atmosphäre ist typischerweise eine Wasserstoff-Stickstoff-Mischung oder reiner Wasserstoff, die das Bauteil während der Heiz- und Abkühlzyklen umgibt.

Vakuumöfen

Ein Vakuumofen bietet die reinste Umgebung, indem er einfach die Luft entfernt. Durch das Absaugen der atmosphärischen Gase bleibt nichts übrig, was mit dem Metall reagieren könnte.

Diese Methode wird branchenübergreifend zur Verarbeitung von Keramiken, hochreinen Metallen und Materialien verwendet, die außergewöhnlich reaktiv sind.

Wasserstofföfen

Als spezielle Art von Ofen mit kontrollierter Atmosphäre verwendet ein Wasserstoffofen Wasserstoff oder eine Wasserstoff-Stickstoff-Mischung als Schutzgas.

Wasserstoff ist nicht nur schützend; er ist ein Reduktionsmittel. Das bedeutet, er kann aktiv leichte Oberflächenoxide entfernen, die sich vor der Behandlung möglicherweise auf dem Material befanden haben.

Verständnis der Kompromisse

Die Wahl des richtigen Ofens erfordert eine Abwägung zwischen dem gewünschten Ergebnis und dem betrieblichen Aufwand sowie den Kosten. Ein für ein Metall geeigneter Ofen kann für ein anderes unnötig oder sogar schädlich sein.

Atmosphäre vs. Vakuum

Ein Vakuum bietet die inerteste Umgebung, die möglich ist, und ist daher ideal für hochreaktive Metalle wie Titan. Vakuumöfen können jedoch längere Zykluszeiten und höhere Anschaffungskosten verursachen.

Gasförmige Atmosphären wie Wasserstoff können kostengünstiger sein und bieten den zusätzlichen Vorteil der aktiven Reinigung der Bauteiloberfläche. Das Hauptrisiko besteht darin, die Reinheit der Gasversorgung sicherzustellen.

Materialspezifische Prozesse

Bestimmte Legierungen erfordern spezielle Glühzyklen. Beispielsweise durchlaufen austenitische Edelstähle der 300er-Reihe eine Lösungsglühung.

Dieser Prozess verwendet Temperaturen zwischen 900 °C und 1100 °C, um unerwünschte Karbidausscheidungen wieder in die Metallstruktur zu lösen, gefolgt von einer schnellen Abkühlung, um sie festzuhalten. Dies verbessert die Korrosionsbeständigkeit und erfordert eine präzise Temperatur- und Atmosphärenkontrolle.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Auswahl hängt vollständig von dem Material ab, das Sie bearbeiten, und von Ihrem Endziel.

- Wenn Ihr Hauptaugenmerk auf einer spiegelglatten Oberfläche von Edelstahl liegt: Ein Blankglüh-Ofen mit einer wasserstoffbasierten Atmosphäre ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle oder dem Erreichen maximaler Reinheit liegt: Ein Vakuumofen bietet den ultimativen Schutz vor atmosphärischer Kontamination.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Spannungsentlastung von gewöhnlichen Stählen liegt, bei denen die Oberflächengüte weniger kritisch ist: Ein einfacherer Ofen mit einer endothermen Gasatmosphäre kann ausreichen.

Letztendlich ist der richtige Glüh-Ofen derjenige, der die präzise atmosphärische Kontrolle bietet, die Ihr Material benötigt, um seine gewünschten Eigenschaften zu erreichen.

Zusammenfassungstabelle:

| Ofentyp | Schlüsselatmosphäre | Am besten geeignet für |

|---|---|---|

| Blankglühen | Wasserstoff-Stickstoff-Mischung | Spiegelglatte Oberflächen auf Edelstahl |

| Vakuumofen | Abwesenheit von Luft (Vakuum) | Hochreaktive Metalle (z. B. Titan), maximale Reinheit |

| Wasserstoffofen | Reiner Wasserstoff oder H2-N2-Mischung | Allgemeines Glühen mit Entfernung von Oberflächenoxiden |

Optimieren Sie Ihren Glühprozess mit KINTEK

Die Wahl des richtigen Ofens ist entscheidend für die Erzielung der gewünschten Materialeigenschaften und Oberflächengüte. KINTEK ist spezialisiert auf die Lieferung hochwertiger Laborgeräte, einschließlich einer Reihe von Glühöfen, die für eine präzise atmosphärische Kontrolle ausgelegt sind.

Unsere Experten helfen Ihnen bei der Auswahl der idealen Lösung – ob Sie einen Blankglüh-Ofen für ein makelloses Finish, einen Vakuumofen für reaktive Metalle oder einen Wasserstoffofen für die effiziente Entfernung von Oxiden benötigen.

Lassen Sie uns Ihnen helfen, die Fähigkeiten Ihres Labors zu erweitern. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern