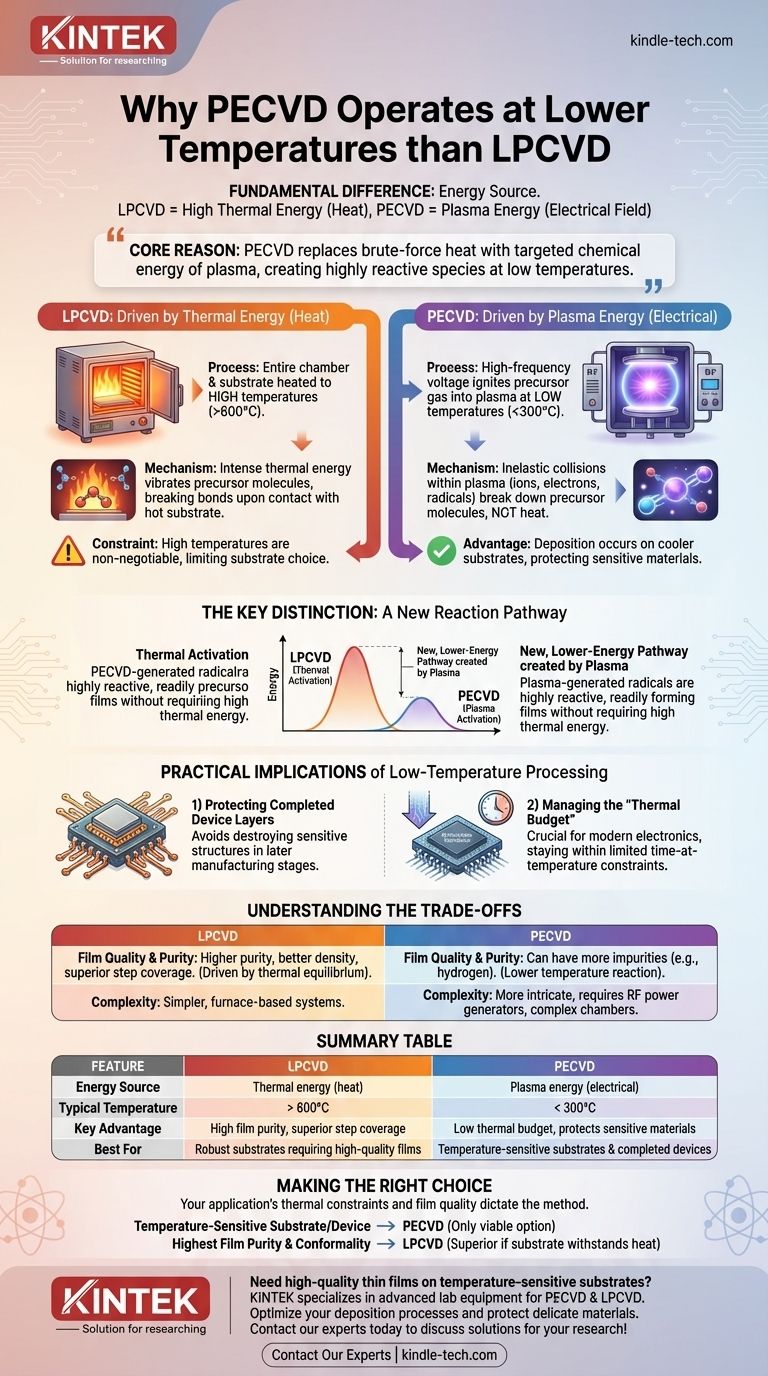

Der grundlegende Unterschied liegt in der Energiequelle, die die chemische Reaktion antreibt. Während die traditionelle Niederdruck-CVD (LPCVD) rein auf hohe thermische Energie (Hitze) angewiesen ist, nutzt die Plasma-Enhanced CVD (PECVD) ein elektrisches Feld, um ein Plasma zu erzeugen, das die notwendige Energie liefert, um die Reaktion bei viel niedrigeren Substrattemperaturen einzuleiten.

Der Hauptgrund, warum PECVD bei niedrigeren Temperaturen arbeitet, ist, dass es die rohe Energie der Hitze durch die gezielte chemische Energie eines Plasmas ersetzt. Dieses Plasma erzeugt hochreaktive Moleküle, ohne das gesamte System aufheizen zu müssen, wodurch die Abscheidung auf temperaturempfindlichen Materialien erfolgen kann.

Die Rolle der Energie bei der Abscheidung

Um einen dünnen Film aus einem Gas abzuscheiden, müssen den Vorläufermolekülen genügend Energie zugeführt werden, um ihre chemischen Bindungen zu brechen und auf der Substratoberfläche zu reagieren. Dies wird als Aktivierungsenergie bezeichnet. LPCVD und PECVD liefern diese Energie lediglich auf unterschiedliche Weise.

Wie thermische Energie LPCVD antreibt

Bei einem LPCVD-Prozess wird die gesamte Kammer, einschließlich des Substrats, auf hohe Temperaturen erhitzt, oft weit über 600 °C.

Diese intensive thermische Energie bewirkt, dass die Moleküle des Vorläufergases vibrieren und sich schnell bewegen, wodurch schließlich genügend Energie bereitgestellt wird, um sie beim Kontakt mit dem heißen Substrat zu zerlegen.

Die Reaktion wird vollständig durch Hitze angetrieben, weshalb hohe Temperaturen für diese Methode nicht verhandelbar sind.

Wie Plasmaenergie PECVD antreibt

PECVD verwendet eine Hochfrequenzspannung, um das Vorläufergas zu zünden und es in ein Plasma umzuwandeln.

Ein Plasma ist ein Aggregatzustand, der ionisiertes Gas, freie Elektronen und hochreaktive neutrale Spezies, sogenannte Radikale, enthält.

Es sind die inelastischen Stöße innerhalb dieses Plasmas, die die Moleküle des Vorläufergases zerlegen – nicht hohe Hitze. Diese reaktiven Spezies können sich dann auf dem viel kühleren Substrat abscheiden, das unter 300 °C gehalten werden kann.

Der Schlüsselunterschied: Ein neuer Reaktionsweg

LPCVD stützt sich auf thermische Aktivierung, um die Energiebarriere für das Auftreten einer Reaktion zu überwinden.

PECVD nutzt das Plasma, um einen völlig neuen Reaktionsweg mit geringerer Energie zu schaffen. Die vom Plasma erzeugten Radikale sind so reaktiv, dass sie sich ohne die Notwendigkeit hoher thermischer Energie leicht auf dem Substrat zu einem Film verbinden.

Praktische Auswirkungen der Niedertemperaturverarbeitung

Die Fähigkeit, hochwertige Filme ohne hohe Hitze abzuscheiden, ist nicht nur ein geringfügiger Vorteil; sie ist ein entscheidender Wegbereiter für die moderne Elektronikfertigung.

Schutz bereits vorhandener Bauteilschichten

Moderne integrierte Schaltkreise bestehen aus vielen Schichten. In späteren Fertigungsstufen sind bereits Metallverbindungen und andere empfindliche Strukturen vorhanden.

Die Exposition dieser fertigen Schichten gegenüber den hohen Temperaturen von LPCVD würde sie zerstören. PECVD ermöglicht die Abscheidung isolierender Dielektrika zwischen diesen Metallschichten, ohne Schäden zu verursachen.

Verwaltung des „thermischen Budgets“

Wenn die Bauteilgeometrien schrumpfen, ist die Zeit, die eine Komponente bei hoher Temperatur verbringen kann – ihr „thermales Budget“ – stark begrenzt.

Der Niedertemperaturcharakter von PECVD ist entscheidend, um dieses Budget einzuhalten und die Materialeigenschaften und elektrischen Charakteristiken der nanoskaligen Komponenten zu erhalten.

Verständnis der Kompromisse

Obwohl der Niedertemperaturbetrieb ein großer Vorteil ist, ist PECVD kein universeller Ersatz für LPCVD. Die Wahl beinhaltet klare Kompromisse.

Filmqualität und Reinheit

Da die Reaktion bei niedrigeren Temperaturen abläuft, können PECVD-Filme manchmal mehr Verunreinigungen aufweisen, wie z. B. eingebetteten Wasserstoff aus den Vorläufergasen.

LPCVD, angetrieben durch das thermische Gleichgewicht bei hohen Temperaturen, erzeugt oft Filme mit höherer Reinheit, besserer Dichte und überlegener Stufenabdeckung (Konformität).

Prozess- und Ausrüstungsaufwand

PECVD-Reaktoren benötigen HF-Stromgeneratoren und komplexe Kammerdesigns, um das Plasma zu erzeugen und einzuschließen.

Dies macht die Ausrüstung komplizierter und potenziell teurer im Unterhalt als die einfacheren, ofenbasierten Systeme, die für LPCVD verwendet werden.

Die richtige Wahl für Ihr Ziel treffen

Die thermischen Einschränkungen und die Anforderungen an die Filmqualität Ihrer Anwendung bestimmen die beste Methode.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten oder fertigen Bauteilen liegt: PECVD ist aufgrund seiner geringen thermischen Belastung die einzig praktikable Option.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchstmöglicher Filmreinheit und Konformität auf einem robusten Substrat liegt: LPCVD ist oft die überlegene Wahl, vorausgesetzt, das Material hält der Hitze stand.

Letztendlich hängt die Entscheidung davon ab, die richtige Energiequelle zu wählen, um Ihre spezifischen Material- und Integrationsziele zu erreichen.

Zusammenfassungstabelle:

| Merkmal | LPCVD | PECVD |

|---|---|---|

| Energiequelle | Thermische Energie (Hitze) | Plasmaenergie (elektrisch) |

| Typische Temperatur | > 600°C | < 300°C |

| Hauptvorteil | Hohe Filmreinheit, überlegene Stufenabdeckung | Geringes thermisches Budget, schützt empfindliche Materialien |

| Am besten geeignet für | Robuste Substrate, die hochreine Filme erfordern | Temperaturempfindliche Substrate und fertige Bauteile |

Müssen Sie hochreine Dünnschichten auf temperaturempfindlichen Substraten abscheiden? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Spitzenforschung in der Halbleiter- und Materialwissenschaft. Unsere Expertise in den PECVD- und LPCVD-Technologien kann Ihnen helfen, Ihre Dünnschichtabscheidungsprozesse zu optimieren und gleichzeitig Ihre empfindlichen Materialien zu schützen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren Forschungs- und Entwicklungsablauf verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung