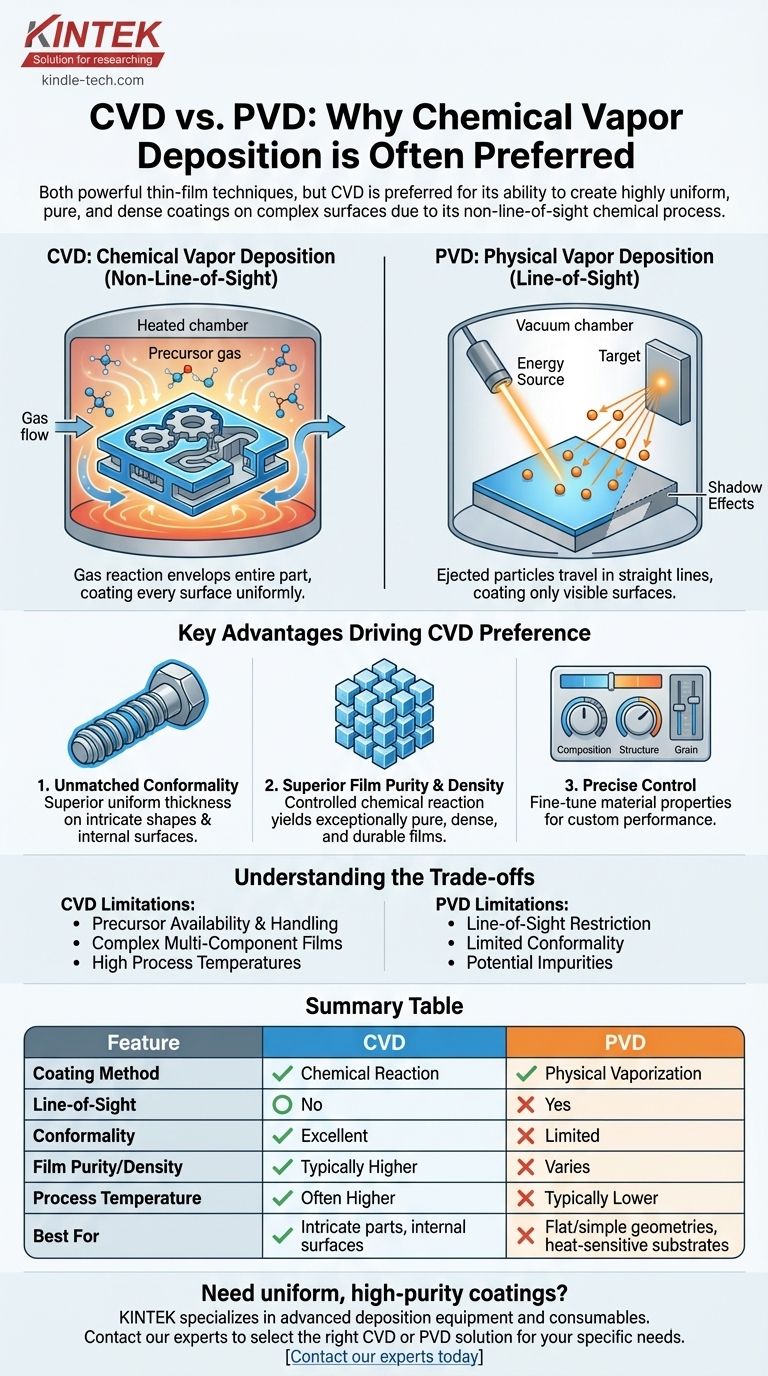

Obwohl beide leistungsstarke Dünnschichtabscheidungsverfahren sind, wird die chemische Gasphasenabscheidung (CVD) gegenüber der physikalischen Gasphasenabscheidung (PVD) oft wegen ihrer einzigartigen Fähigkeit bevorzugt, hochgleichmäßige, reine und dichte Beschichtungen auf komplexen Oberflächen ohne direkte Sichtverbindung zu erzeugen. Dies liegt daran, dass CVD auf einer chemischen Reaktion aus einem Gas beruht, das das Teil umhüllt, während PVD im Grunde ein Prozess mit direkter Sichtverbindung ist, ähnlich dem Sprühstreichen.

Die Wahl zwischen CVD und PVD hängt nicht davon ab, welche Methode universell „besser“ ist, sondern welche für die spezifische Geometrie und die Materialanforderungen der Aufgabe geeignet ist. Der Hauptgrund für die Bevorzugung von CVD ist seine Natur ohne direkte Sichtverbindung, die eine überlegene Filmqualität und Gleichmäßigkeit auf komplizierten Komponenten ermöglicht, die mit PVD nicht gleichmäßig beschichtet werden können.

Der grundlegende Unterschied: Gas vs. Sichtverbindung

Um die Bevorzugung von CVD zu verstehen, muss man zunächst den grundlegenden Unterschied in der Funktionsweise der beiden Verfahren erfassen. Diese Unterscheidung ist die Wurzel fast aller ihrer jeweiligen Vor- und Nachteile.

Wie CVD funktioniert: Ausgangsgase und Oberflächenreaktionen

Bei der chemischen Gasphasenabscheidung werden flüchtige Ausgangsgase (Präkursoren) in eine Reaktionskammer geleitet, die das zu beschichtende Objekt (das Substrat) enthält.

Diese Gase zersetzen sich oder reagieren auf der erhitzten Oberfläche des Substrats, binden chemisch daran und bauen Schicht für Schicht einen festen Film auf. Da das Gas um das gesamte Substrat fließt und es umhüllt, werden alle Oberflächen – einschließlich interner Kanäle und komplexer 3D-Formen – den Präkursoren ausgesetzt.

Wie PVD funktioniert: Die Analogie zum „Sprühstreichen“

Die physikalische Gasphasenabscheidung funktioniert, indem ein festes Quellmaterial (das „Target“) physikalisch mit Energie beschossen wird, wodurch Atome oder Moleküle ausgestoßen werden.

Diese ausgestoßenen Partikel bewegen sich geradlinig durch ein Vakuum und kondensieren auf dem Substrat. Dies ist ein Prozess mit direkter Sichtverbindung. Jede Oberfläche, die sich nicht auf dem direkten Weg der ausgestoßenen Partikel befindet, wird nicht beschichtet, was bei komplexen Teilen einen „Schatteneffekt“ erzeugt.

Wichtige Vorteile, die zur Bevorzugung von CVD führen

Die chemische Natur von CVD ohne direkte Sichtverbindung verleiht ihm mehrere entscheidende Vorteile, die es zur überlegenen Wahl für viele fortschrittliche Anwendungen machen.

Unübertroffene Konformität bei komplexen Geometrien

Dies ist der wichtigste Vorteil von CVD. Da das Präkursor-Gas in komplizierte Formen eindringen und diese umhüllen kann, erzeugt es eine hochkonforme Beschichtung gleichmäßiger Dicke.

Diese „Ummantelungsfähigkeit“ ist unerlässlich für die Beschichtung von Komponenten wie Motorteilen, medizinischen Implantaten oder komplexen mikroelektronischen Strukturen, bei denen eine vollständige und gleichmäßige Abdeckung nicht verhandelbar ist. PVD kann dies einfach nicht erreichen.

Überlegene Filmreinheit und -dichte

Der CVD-Prozess baut Filme durch eine kontrollierte chemische Reaktion auf, was zu außergewöhnlich reinen und dichten Beschichtungen führen kann.

Die Prozessparameter – wie GZusammensetzung, Temperatur und Druck – können fein abgestimmt werden, um Verunreinigungen zu minimieren und eine eng gepackte Kristallstruktur zu erzeugen. Dies führt zu Filmen mit ausgezeichneter Haltbarkeit, Korrosionsbeständigkeit und elektrischen Eigenschaften.

Präzise Kontrolle über die Filmeigenschaften

CVD bietet ein hohes Maß an Kontrolle über den Endfilm. Durch die Anpassung der Abscheidungsparameter können Ingenieure die chemische Zusammensetzung, die Kristallstruktur und die Korngröße des Materials präzise steuern.

Dies ermöglicht die Herstellung maßgeschneiderter Beschichtungen, die auf spezifische Leistungsanforderungen wie Härte, Abriebfestigkeit oder optische Transparenz abgestimmt sind.

Große Materialvielfalt

Die chemische Grundlage von CVD ermöglicht die Abscheidung einer unglaublich breiten Palette von Materialien. Dazu gehören Metalle, mehrkomponentige Legierungen, Keramiken und andere Verbindungsschichten, die mit PVD-Methoden schwer oder gar nicht abzuscheiden sind.

Verständnis der Kompromisse und Einschränkungen

Keine Technologie ist ohne ihre Nachteile. Die Anerkennung der Einschränkungen von CVD ist entscheidend für eine objektive Entscheidung.

Die Herausforderung der Präkursor-Chemikalien

CVD ist vollständig von der Verfügbarkeit geeigneter Präkursor-Gase abhängig. Für einige Materialien kann es schwierig sein, Präkursoren zu finden, die flüchtig, ungiftig und stabil genug für einen zuverlässigen industriellen Prozess sind.

Komplexität bei Mehrkomponentenfilmen

Obwohl vielseitig, kann die Herstellung von Filmen aus mehreren Materialien komplex sein. Verschiedene Präkursoren können unterschiedliche Dampfdrücke oder Reaktionsgeschwindigkeiten aufweisen, was es schwierig macht, eine homogene Zusammensetzung im gesamten Film zu erreichen.

Höhere Prozesstemperaturen

Viele CVD-Prozesse erfordern hohe Substrattemperaturen, um die notwendigen chemischen Reaktionen auszulösen. Dies kann die Arten von Materialien einschränken, die beschichtet werden können, da einige Substrate die Hitze möglicherweise nicht ohne Beschädigung vertragen.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich hängt die Entscheidung für CVD gegenüber PVD von Ihrem Hauptziel und den Rahmenbedingungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Formen oder interner Oberflächen liegt: CVD ist aufgrund seiner überlegenen Konformität die eindeutige Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Filmreinheit und -dichte für eine kritische Anwendung zu erreichen: Der kontrollierte chemische Reaktionsprozess von CVD bietet oft einen erheblichen Vorteil.

- Wenn Sie auf einem temperaturempfindlichen Substrat abscheiden oder einen einfacheren, kostengünstigeren Prozess für eine ebene Fläche benötigen: PVD kann eine praktischere und effektivere Lösung sein.

Die Auswahl der richtigen Abscheidungsmethode beginnt mit einem klaren Verständnis der Geometrie Ihrer Komponente und der gewünschten Eigenschaften des Endfilms.

Zusammenfassungstabelle:

| Merkmal | Chemische Gasphasenabscheidung (CVD) | Physikalische Gasphasenabscheidung (PVD) |

|---|---|---|

| Beschichtungsmethode | Chemische Reaktion aus der Gasphase | Physikalische Verdampfung & Kondensation |

| Sichtverbindung? | Nein – Gas umgibt das gesamte Teil | Ja – beschränkt auf direkte Wege |

| Konformität | Ausgezeichnet bei komplexen Geometrien | Eingeschränkt bei verdeckten Oberflächen |

| Filmreinheit/Dichte | Typischerweise höher | Variiert je nach Methode |

| Prozesstemperatur | Oft höher | Typischerweise niedriger |

| Am besten geeignet für | Komplizierte Teile, Innenflächen | Flache/einfache Geometrien, hitzeempfindliche Substrate |

Müssen Sie komplexe Komponenten mit gleichmäßigen, hochreinen Filmen beschichten? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für fortschrittliche Abscheidungsprozesse. Unsere Expertise kann Ihnen helfen, die richtige CVD- oder PVD-Lösung für Ihre spezifische Anwendung auszuwählen – und so optimale Filmqualität, Haltbarkeit und Leistung für Ihre Laboranforderungen zu gewährleisten. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit