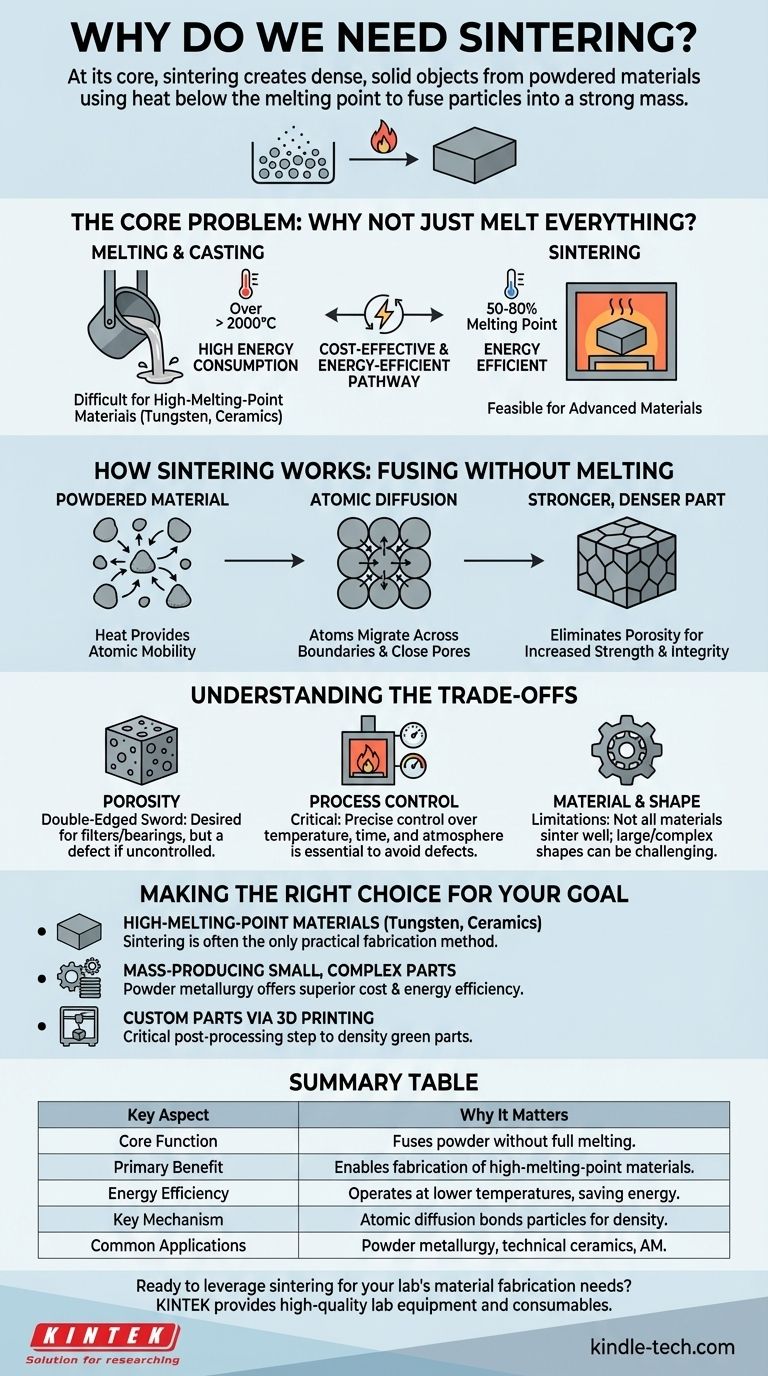

Im Kern benötigen wir das Sintern, um dichte, feste Objekte aus pulverförmigen Materialien herzustellen, ohne diese vollständig schmelzen zu müssen. Dieser Prozess nutzt Wärme unterhalb des Schmelzpunkts des Materials, um einzelne Partikel miteinander zu verschmelzen und ein loses Pulver in eine starke, einheitliche Masse umzuwandeln. Es ist eine grundlegende Technik für die Bearbeitung von Materialien, die schwer oder teuer zu schmelzen sind, wie Hochleistungskeramiken und bestimmte Metalle.

Die grundlegende Herausforderung in der Materialherstellung besteht darin, starke, dichte Teile auf kostengünstige und energieeffiziente Weise herzustellen. Das Sintern löst dieses Problem, indem es einen Weg zur Konsolidierung von Materialien bietet, der die extremen Energieanforderungen und Komplexitäten des vollständigen Schmelzens vermeidet, wodurch es für eine Vielzahl industrieller Anwendungen unverzichtbar ist.

Das Kernproblem: Warum nicht einfach alles schmelzen?

Obwohl Schmelzen und Gießen eine gängige Herstellungsmethode ist, ist sie nicht immer praktisch oder wünschenswert. Das Sintern bietet eine entscheidende Alternative, wenn spezifische Material- und wirtschaftliche Zwänge bestehen.

Die Herausforderung von Materialien mit hohem Schmelzpunkt

Viele fortschrittliche Materialien, wie Wolfram, Molybdän und technische Keramiken, haben außergewöhnlich hohe Schmelzpunkte. Das Erreichen dieser Temperaturen (oft weit über 2000 °C) erfordert spezielle, teure Ausrüstung und verbraucht enorme Mengen an Energie.

Das Sintern umgeht dieses Problem vollständig. Durch den Betrieb bei Temperaturen, die typischerweise 50-80 % des Schmelzpunkts betragen, wird die Herstellung von Teilen aus diesen Hochleistungsmaterialien wirtschaftlich und technisch machbar.

Der Antrieb für Energie- und Kosteneffizienz

Schmelzen ist ein energieintensiver Prozess. Das Sintern, indem es die flüssige Phase vermeidet, reduziert die insgesamt benötigte Energie zur Herstellung eines Teils erheblich.

Diese Effizienz führt direkt zu niedrigeren Herstellungskosten, insbesondere bei der Massenproduktion. Aus diesem Grund ist das Sintern das Rückgrat der Pulvermetallurgieindustrie, die jedes Jahr zur Herstellung von Milliarden von Teilen wie Zahnrädern, Lagern und Kettenrädern verwendet wird.

Wie Sintern funktioniert: Verschmelzen ohne Schmelzen

Sintern ist kein einfacher Heizprozess; es ist ein Phänomen, das von Mechanismen auf atomarer Ebene angetrieben wird und die Materialstruktur grundlegend verändert.

Die Rolle von Wärme und Druck

Wärme liefert den entscheidenden Bestandteil: atomare Mobilität. Wenn ein pulverförmiges Material erhitzt wird, gewinnen seine Atome genügend Energie, um sich zu bewegen, ohne dass die gesamte Struktur schmilzt.

Bei einigen Prozessen wird auch Druck angewendet, um die Partikel in engeren Kontakt zu bringen, den Bindungsprozess zu beschleunigen und eine höhere Enddichte zu erreichen.

Atomare Diffusion: Der Schlüsselmechanismus

Die wahre Magie des Sinterns ist die atomare Diffusion. Wenn Partikel sich berühren, wandern Atome über die Grenzen von einem Partikel zum anderen, wodurch die Lücken und Poren zwischen ihnen effektiv geschlossen werden.

Dieser Prozess eliminiert langsam die einzelnen Oberflächen der Pulverpartikel und verschmilzt sie zu einer kontinuierlichen, festen kristallinen Struktur.

Das Ergebnis: Ein stärkeres, dichteres Teil

Das primäre Ziel des Sinterns ist es, die Porosität – den leeren Raum zwischen den Pulverpartikeln – zu reduzieren oder zu eliminieren.

Wenn diese Hohlräume verschwinden, wird das Material dichter, was seine mechanische Festigkeit, Integrität sowie thermische und elektrische Leitfähigkeit direkt verbessert. Bei einigen Keramiken kann diese erhöhte Dichte sogar optische Eigenschaften wie Transluzenz verbessern.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Sintern ein komplexer Prozess mit spezifischen Überlegungen, die für den Erfolg entscheidend sind. Es ist keine universelle Lösung für alle Fertigungsherausforderungen.

Porosität ist ein zweischneidiges Schwert

Während Sintern zur Reduzierung der Porosität eingesetzt wird, ist manchmal eine kontrollierte Menge an Restporosität erwünscht. Dies wird zur Herstellung von selbstschmierenden Lagern (bei denen Öl in den Poren gehalten wird) oder Filtern verwendet. Unbeabsichtigte oder ungleichmäßige Porosität wirkt jedoch als Defekt und schwächt das Endteil.

Prozesskontrolle ist entscheidend

Das Sintern erfordert eine präzise Kontrolle über Temperatur, Zeit und Ofenatmosphäre. Unsachgemäße Bedingungen können zu unvollständiger Verdichtung oder unerwünschten chemischen Reaktionen führen. Beispielsweise können kohlenstoffhaltige Gase im Ofen Ruß ablagern, das Produkt verunreinigen und die Ausrüstung beschädigen.

Material- und Formbeschränkungen

Nicht alle Materialien sintern gut. Der Prozess beruht auf den spezifischen Diffusionseigenschaften eines Materials. Darüber hinaus kann die Herstellung sehr großer oder geometrisch komplexer Teile eine Herausforderung darstellen, da es schwierig sein kann, eine gleichmäßige Erwärmung und Verdichtung im gesamten Volumen sicherzustellen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Sinterns hängt vollständig von Ihrem Material, den gewünschten Eigenschaften und den Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Materialien mit hohem Schmelzpunkt (wie Wolfram oder Keramiken) liegt: Sintern ist oft die einzig praktische und wirtschaftliche Herstellungsmethode.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion kleiner, komplexer Metallteile liegt: Die Pulvermetallurgie unter Verwendung des Sinterns ist ein Industriestandard, der eine überlegene Kosten- und Energieeffizienz gegenüber Gießen oder Bearbeiten bietet.

- Wenn Ihr Hauptaugenmerk auf der Herstellung kundenspezifischer Metallteile mittels 3D-Druck liegt: Sintern ist ein entscheidender Nachbearbeitungsschritt für Methoden wie Binder Jetting, der verwendet wird, um ein zerbrechliches "Grünteil" in ein vollständig dichtes und funktionsfähiges Metallbauteil umzuwandeln.

Letztendlich ist Sintern ein unverzichtbares Werkzeug, das Ingenieuren ermöglicht, Hochleistungsmaterialien herzustellen, die sonst unmöglich oder unerschwinglich teuer in der Herstellung wären.

Zusammenfassungstabelle:

| Schlüsselaspekt | Warum es wichtig ist |

|---|---|

| Kernfunktion | Verschmilzt Pulverpartikel ohne vollständiges Schmelzen. |

| Primärer Nutzen | Ermöglicht die Herstellung von Materialien mit hohem Schmelzpunkt. |

| Energieeffizienz | Arbeitet bei niedrigeren Temperaturen als das Schmelzen, spart Energie. |

| Schlüsselmechanismus | Atomare Diffusion verbindet Partikel, erhöht Dichte und Festigkeit. |

| Häufige Anwendungen | Pulvermetallurgieteile, technische Keramiken, additive Fertigung. |

Bereit, das Sintern für die Materialherstellungsbedürfnisse Ihres Labors zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien, die für präzise Sinterprozesse unerlässlich sind. Ob Sie mit fortschrittlichen Keramiken, Metallen für die Pulvermetallurgie oder der Nachbearbeitung von 3D-gedruckten Teilen arbeiten, unsere Lösungen helfen Ihnen, die gewünschte Dichte, Festigkeit und Leistung Ihrer Materialien zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Sinteranwendungen Ihres Labors unterstützen und Ihre Forschungs- und Produktionsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum Dental Porzellan Sinterofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken