Kurz gesagt, Hochfrequenz wird in einem Induktionsofen verwendet, um zu steuern, wo die Wärme erzeugt wird. Durch Erhöhung der Frequenz wird der induzierte elektrische Strom gezwungen, in einer dünnen Schicht nahe der Metalloberfläche zu fließen. Dieses Phänomen, bekannt als "Skineffekt", erzeugt eine intensive, schnelle und hocheffiziente Erwärmung, die ideal zum Schmelzen kleinerer Chargen und für Anwendungen ist, die eine präzise Kontrolle über die Metallurgie erfordern.

Die Wahl der Frequenz in einem Induktionsofen ist die primäre Steuerung zur Bestimmung der Tiefe der Wärmeeindringung. Hochfrequenz erzeugt eine flache, konzentrierte Oberflächenerwärmung, während Niederfrequenz eine tiefe, gleichmäßige Erwärmung durch den Kern großer Materialien ermöglicht.

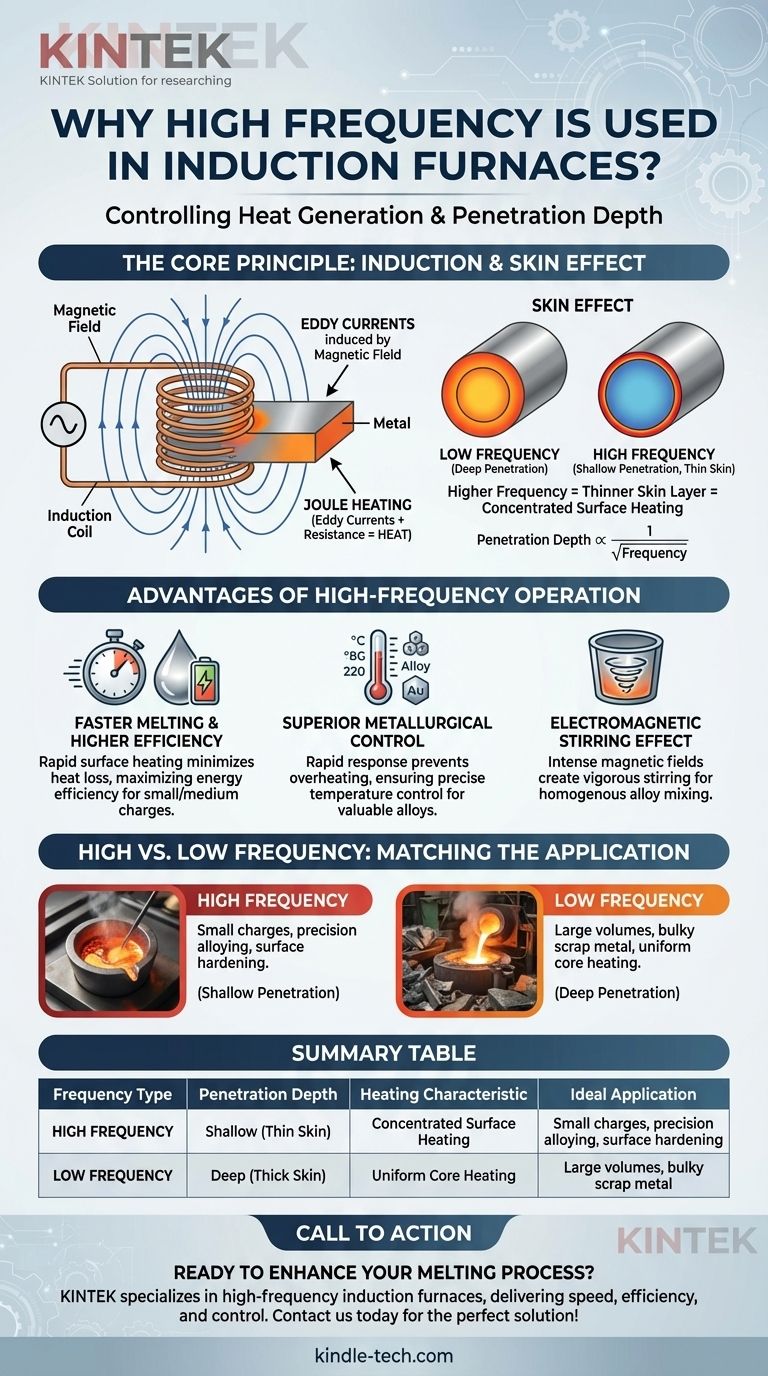

Das Kernprinzip: Induktion und der Skineffekt

Um die Rolle der Frequenz zu verstehen, müssen wir zunächst die zugrunde liegende Physik erfassen. Der Prozess beinhaltet keine externen Flammen oder Lichtbögen; die Wärme wird im Metall selbst erzeugt.

Wie Induktionserwärmung funktioniert

Ein Induktionsofen verwendet einen starken Wechselstrom (AC), der durch eine Kupferspule fließt. Diese Spule erzeugt ein sich schnell änderndes und intensives Magnetfeld um die darin befindliche Metallcharge.

Nach dem Faradayschen Induktionsgesetz induziert dieses sich ändernde Magnetfeld starke, wirbelnde elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet.

Die Rolle der Wirbelströme bei der Erwärmung

Wenn diese starken Wirbelströme durch das Metall fließen, stoßen sie auf elektrischen Widerstand. Dieser Widerstand wandelt die elektrische Energie direkt in Wärme um – ein Prinzip, das als Joulesche Wärme bekannt ist. Dies ist der gleiche Effekt, der den Glühfaden einer Standardglühbirne zum Leuchten bringt.

Einführung des Skineffekts

Entscheidend ist, dass Wechselstrom nicht gleichmäßig durch einen Leiter fließt. Die Stromdichte ist an der Oberfläche am höchsten und nimmt exponentiell zum Zentrum hin ab. Dies wird als Skineffekt bezeichnet.

Je höher die Frequenz des Wechselstroms, desto ausgeprägter wird dieser Effekt, wodurch die Wirbelströme in eine noch dünnere Schicht an der Oberfläche gezwungen werden.

Wie die Frequenz die Eindringtiefe steuert

Diese Beziehung ist der Schlüssel. Die Eindringtiefe des Stroms ist umgekehrt proportional zur Quadratwurzel der Frequenz.

Einfach ausgedrückt:

- Hochfrequenz = Geringe Eindringtiefe (dünne Haut) = Konzentrierte Oberflächenerwärmung.

- Niederfrequenz = Große Eindringtiefe (dicke Haut) = Tiefere, gleichmäßigere Erwärmung.

Vorteile des Hochfrequenzbetriebs

Für viele Anwendungen ist die Konzentration der Wärme auf der Oberfläche ein erheblicher Vorteil, der direkt zu den in Ihrer Recherche genannten Vorteilen beiträgt.

Schnelleres Schmelzen und höhere Effizienz

Durch die Konzentration der gesamten Energie auf ein kleines Oberflächenvolumen können Hochfrequenzöfen kleine bis mittelgroße Chargen unglaublich schnell schmelzen. Diese Geschwindigkeit minimiert die Zeit, in der Wärme an die Umgebung verloren geht, was zu einer insgesamt höheren Energieeffizienz führt.

Überlegene metallurgische Kontrolle

Die schnelle Reaktion eines Hochfrequenzsystems ermöglicht eine extrem präzise Temperaturregelung. Dies ist entscheidend bei der Arbeit mit wertvollen Legierungen, da es eine Überhitzung und den anschließenden Verlust oder "Abbrand" dieser teuren Elemente verhindert.

Der elektromagnetische Rühreffekt

Die intensiven Magnetfelder erzeugen auch eine starke Rührwirkung im geschmolzenen Metallbad. Bei höheren Frequenzen ist dieses Rühren kräftig und sorgt dafür, dass zugesetzte Legierungen schnell und gleichmäßig vermischt werden, was zu einem homogenen Endprodukt führt.

Die Kompromisse verstehen: Es ist nicht immer die beste Wahl

Obwohl leistungsstark, ist Hochfrequenz keine Universallösung. Die Wahl der Frequenz ist eine kritische technische Entscheidung, die auf der spezifischen Anwendung basiert.

Wann Niederfrequenz besser ist

Für sehr große Öfen, die zum Schmelzen großer, klobiger Schrottmetalle ausgelegt sind, wäre Hochfrequenz unwirksam. Sie würde die Oberfläche des Schrotts schmelzen, lange bevor der Kern heiß werden könnte. In diesen Fällen wird ein Niederfrequenz- (oder Netzfrequenz-) Strom verwendet, um sicherzustellen, dass der induzierte Strom tief eindringt und die gesamte Charge gleichmäßiger erwärmt.

Komplexität der Stromversorgung

Die Erzeugung von Hochfrequenzleistung erfordert komplexere und oft teurere Festkörper-Stromversorgungen im Vergleich zu den einfacheren Transformatoren, die für Niederfrequenzanwendungen verwendet werden.

Anpassung der Frequenz an die Anwendung

Ziel ist es, die Eindringtiefe an die Größe des zu schmelzenden Materials anzupassen. Die optimale Frequenz schafft ein Gleichgewicht zwischen schneller Erwärmung, effizienter Energieübertragung und dem gewünschten metallurgischen Ergebnis.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich wird die Frequenz so gewählt, dass sie der jeweiligen Aufgabe entspricht und Geschwindigkeit, Effizienz und den Umfang des Betriebs in Einklang bringt.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Schmelzen kleiner Chargen oder der Präzisionslegierung liegt: Hochfrequenz ist die überlegene Wahl für ihre Geschwindigkeit und Kontrolle.

- Wenn Ihr Hauptaugenmerk auf dem Oberflächenhärten oder Einsatzhärten eines Teils liegt: Hochfrequenz ist unerlässlich, um nur die Oberfläche zu erwärmen, ohne die Eigenschaften des Kerns zu beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen sehr großer Mengen oder großer, fester Schrottstücke liegt: Niederfrequenz ist notwendig, um die tiefe Wärmeeindringung zu erreichen, die für ein effektives Schmelzen erforderlich ist.

Das Verständnis, wie die Frequenz die Wärmeeindringung bestimmt, ermöglicht es Ihnen, den Schmelzprozess mit bemerkenswerter Präzision zu steuern.

Zusammenfassungstabelle:

| Frequenztyp | Eindringtiefe | Heizcharakteristik | Ideale Anwendung |

|---|---|---|---|

| Hochfrequenz | Flach (dünne Haut) | Konzentrierte Oberflächenerwärmung | Kleine Chargen, Präzisionslegierung, Oberflächenhärtung |

| Niederfrequenz | Tief (dicke Haut) | Gleichmäßige Kernheizung | Große Mengen, sperriger Schrott |

Bereit, Ihren Schmelzprozess mit Präzisionsheizung zu verbessern? KINTEK ist spezialisiert auf Hochfrequenz-Induktionsöfen und Laborgeräte und liefert die Geschwindigkeit, Effizienz und metallurgische Kontrolle, die Ihr Labor benötigt. Kontaktieren Sie uns noch heute, um die perfekte Lösung für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1800℃ Muffelofen für Labor

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Welche Metalle können mit Induktion geschmolzen werden? Von Stahl bis Gold, entdecken Sie die Vielseitigkeit

- Können Sie Aluminium in einem Induktionsofen schmelzen? Ja, und hier erfahren Sie, wie Sie dies effizient tun können.

- Was ist die Hauptanwendung von Indirektbogenöfen zum Schmelzen? Meistern Sie das Schmelzen von Nichteisenlegierungen mit Präzision

- Wie funktioniert Hochfrequenz-Induktionserwärmung? Entdecken Sie schnelle, präzise und effiziente Wärme

- Was ist die Methode zur Berechnung der Stromkosten eines Schmelzprozesses? Meistern Sie die Effizienz in Ihrem Laborbetrieb

- Was ist der Hauptvorteil der Vakuumumgebung in dieser Art von Ofen? Oxidationsfreie Präzision erreichen

- Welches Material wird in einem Induktionsofen verwendet? Der kritische Leitfaden für feuerfeste Auskleidungen

- Was ist die Hauptaufgabe eines Induktionsofens bei der Synthese von austenitischen Superlegierungen? Überlegene Homogenität erreichen