Kurz gesagt wird Wasserstoff beim Sintern verwendet, weil er bei hohen Temperaturen als starkes Reduktionsmittel wirkt. Er entfernt chemisch Oberflächenoxide und andere Verunreinigungen von den Metallpulvern und schafft so außergewöhnlich saubere Oberflächen, die effektiv miteinander verschmelzen können. Dieser Prozess ist entscheidend für die Herstellung dichter, hochfester Teile mit einem hellen, sauberen Finish.

Die Kernfunktion einer Wasserstoffatmosphäre besteht nicht nur darin, Oxidation zu verhindern, sondern sie aktiv umzukehren. Dieser Reinigungsschritt ermöglicht es den einzelnen Metallpartikeln, sich richtig zu verbinden, wodurch die überlegenen mechanischen Eigenschaften und die Oberflächenqualität, die vom Sinterprozess erwartet werden, freigesetzt werden.

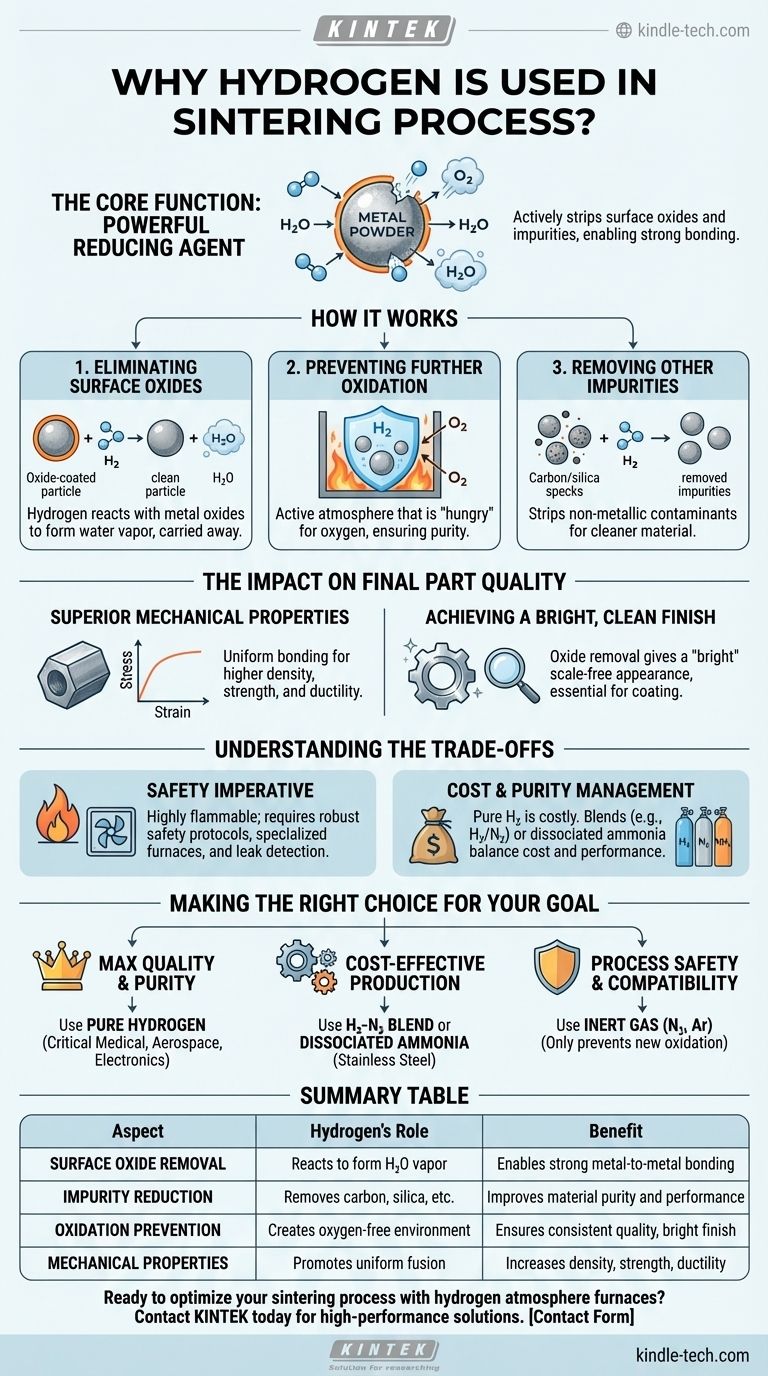

Die Kernfunktion: Ein starkes Reduktionsmittel

Beim Sintern wird verdichtetes Pulver bis knapp unter seinen Schmelzpunkt erhitzt, wodurch die Partikel zu einer festen Masse verschmelzen. Die Qualität dieser Verschmelzung hängt vollständig von der Sauberkeit der Partikeloberflächen ab.

Beseitigung von Oberflächenoxiden

Nahezu alle Metallpulver weisen eine dünne, unsichtbare Oxidschicht auf ihrer Oberfläche auf, die durch den Kontakt mit Luft entsteht. Diese Oxidschicht wirkt als Barriere und verhindert den Metall-zu-Metall-Kontakt, der für die Bildung starker Bindungen während des Sinterns erforderlich ist. Wasserstoff wirkt dem direkt entgegen, indem er mit dem Sauerstoff in den Metalloxiden reagiert und Wasserdampf (H₂O) bildet, der dann abgeführt wird.

Verhinderung weiterer Oxidation

Bei den für das Sintern erforderlichen hohen Temperaturen sind Metalle extrem reaktiv und reoxidieren schnell, wenn sie auch nur Spuren von Sauerstoff ausgesetzt werden. Ein kontinuierlicher Wasserstoffstrom erzeugt eine Ofenatmosphäre, die nicht nur inert, sondern aktiv "hungrig" nach Sauerstoff ist, wodurch sichergestellt wird, dass die Teile während des gesamten Heiz- und Kühlzyklus rein und oxidfrei bleiben.

Entfernung anderer Verunreinigungen

Die Rolle des Wasserstoffs als Reiniger geht über den Sauerstoff hinaus. Bei vielen Legierungen hilft er, andere nichtmetallische Verunreinigungen zu entfernen, wie z. B. Restkohlenstoff aus Bindemitteln, die im Pulververdichtungsschritt verwendet werden, oder Spurenelemente wie Siliziumdioxid. Dies führt zu einem saubereren, leistungsfähigeren Endmaterial.

Der Einfluss auf die Qualität des Endteils

Die Verwendung einer Wasserstoffatmosphäre führt direkt zu spürbaren Verbesserungen der fertigen Komponente. Deshalb ist sie für anspruchsvolle Anwendungen, von Edelstahlteilen bis hin zu Wolframkarbiden, unerlässlich.

Überlegene mechanische Eigenschaften

Durch die Gewährleistung atomar sauberer Oberflächen fördert Wasserstoff eine vollständigere und gleichmäßigere Verbindung zwischen den Pulverpartikeln. Dies führt zu einem Endteil mit höherer Dichte, größerer Festigkeit und verbesserter Duktilität im Vergleich zu Teilen, die in weniger effektiven Atmosphären gesintert wurden.

Erzielen eines hellen, sauberen Finishs

Die Entfernung von Oxiden verleiht wasserstoffgesinterten Teilen ihr charakteristisches "helles" Aussehen. Dies ist nicht nur kosmetisch; eine saubere, zunderfreie Oberfläche ist oft eine kritische funktionale Anforderung, die die Korrosionsbeständigkeit verbessert und das Teil für nachfolgende Beschichtungs- oder Plattierungsoperationen vorbereitet.

Die Kompromisse verstehen

Obwohl hochwirksam, ist die Verwendung von Wasserstoff eine technische Entscheidung, die mit spezifischen Herausforderungen und Überlegungen verbunden ist, die bewältigt werden müssen.

Das Sicherheitsgebot

Wasserstoff ist hochentzündlich und kann mit Luft explosive Gemische bilden. Seine Verwendung erfordert robuste Sicherheitsprotokolle, spezielle Ofenkonstruktionen, eine ordnungsgemäße Belüftung und Lecksuchsysteme. Diese notwendigen Sicherheitsmaßnahmen stellen eine erhebliche Investition sowohl in Ausrüstung als auch in die Schulung des Bedienpersonals dar.

Kosten- und Reinheitsmanagement

Hochreiner Wasserstoff kann teurer sein als Inertgase wie Stickstoff oder Argon. Um Kosten und Leistung auszugleichen, verwenden viele Prozesse eine Mischung aus Wasserstoff und Stickstoff (z. B. 5 % H₂ / 95 % N₂). Eine weitere gängige Alternative ist dissoziiertes Ammoniak, das bei hohen Temperaturen zerfällt und eine gebrauchsfertige Mischung aus Wasserstoff und Stickstoff liefert.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Ofenatmosphäre hängt vom zu verarbeitenden Material und dem gewünschten Ergebnis für das Endteil ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Qualität und Reinheit liegt: Verwenden Sie eine reine Wasserstoffatmosphäre für kritische Komponenten in der Medizin-, Luft- und Raumfahrt- oder Elektronikindustrie, wo die Leistung nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion von Edelstahl liegt: Verwenden Sie eine Wasserstoff-Stickstoff-Mischung oder dissoziiertes Ammoniak, um eine hervorragende Oxidreduktion und Kohlenstoffkontrolle zu geringeren Betriebskosten zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit oder Materialverträglichkeit liegt: Ziehen Sie eine inerte Atmosphäre wie reinen Stickstoff oder Argon in Betracht, aber beachten Sie, dass diese nur eine weitere Oxidation verhindern und vorhandene Oxide nicht reduzieren.

Letztendlich macht die Fähigkeit von Wasserstoff, das Material während des Erhitzens aktiv zu reinigen, ihn zu einem unverzichtbaren Werkzeug für die fortgeschrittene Pulvermetallurgie.

Zusammenfassungstabelle:

| Aspekt | Rolle des Wasserstoffs | Vorteil |

|---|---|---|

| Entfernung von Oberflächenoxiden | Reagiert mit Oxiden zu Wasserdampf | Ermöglicht starke Metall-Metall-Bindungen |

| Reduktion von Verunreinigungen | Entfernt Kohlenstoff, Siliziumdioxid und andere Verunreinigungen | Verbessert die Materialreinheit und -leistung |

| Oxidationsverhinderung | Erzeugt eine sauerstofffreie Umgebung während des Erhitzens/Abkühlens | Gewährleistet gleichbleibende Teilequalität und helles Finish |

| Mechanische Eigenschaften | Fördert eine gleichmäßige Partikelverschmelzung | Erhöht Dichte, Festigkeit und Duktilität |

Bereit, Ihren Sinterprozess mit Wasserstoffatmosphärenöfen zu optimieren? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Lösungen für Labore, die eine überlegene Materialreinheit und mechanische Eigenschaften anstreben. Unsere Expertise in der Sintertechnologie stellt sicher, dass Sie dichte, hochfeste Teile mit hellen, sauberen Oberflächen erhalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere wasserstoffkompatiblen Öfen Ihre Pulvermetallurgie-Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist das Prinzip und der Arbeitsprozess der Wärmebehandlung? Entfesseln Sie gewünschte Metalleigenschaften

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Vorbehandlung von Vorläufern? Optimierung der HEA-NP-Dispersion & Stabilität

- Welchen Temperaturbereich hat die Lichtbogenheizung? Erschließen Sie extreme Hitze für industrielle Anwendungen

- Welche Materialien werden gesintert? Entdecken Sie das Potenzial von Metallen, Keramiken und Verbundwerkstoffen

- Was sind die Gefahren beim Hartlöten von Kupferrohren? Risiken durch Feuer, Dämpfe und Verbrennungen mindern

- Was ist der kritische Punkt der Wärmebehandlung? Meistern Sie den Schlüssel zur Stahlumwandlung

- Was ist das Prinzip eines Lichtbogenofens? Nutzung von Hochstrom-Lichtbögen zum Schmelzen von Metallen

- Warum ist ein hochpräziser Wärmebehandlungsofen für einsatzgehärteten Stahl notwendig? Gewährleistung der Spitzenleistung von SLM-Teilen