Beim Schmieden ist die Temperatur die wichtigste Einzelvariable für den Erfolg. Die Erhöhung der Temperatur eines Metalls macht es erheblich weicher und formbarer, wodurch es mit geringerem Kraftaufwand und ohne Bruchgefahr geformt werden kann. Dieser Prozess, bekannt als Warmumformung, verbessert auch grundlegend die innere Struktur des Materials, was zu einer fertigen Komponente mit überlegener Festigkeit und Haltbarkeit führt.

Der Hauptzweck des Erhitzens zum Schmieden besteht darin, das Metall in seinen „plastischen“ Zustand zu bringen – ein Temperaturfenster, in dem seine Kristallstruktur gleichzeitig umgeformt und verfeinert werden kann. Das Arbeiten außerhalb dieses optimalen Fensters, sei es zu heiß oder zu kalt, beeinträchtigt die Integrität des Materials und kann zu katastrophalem Versagen führen.

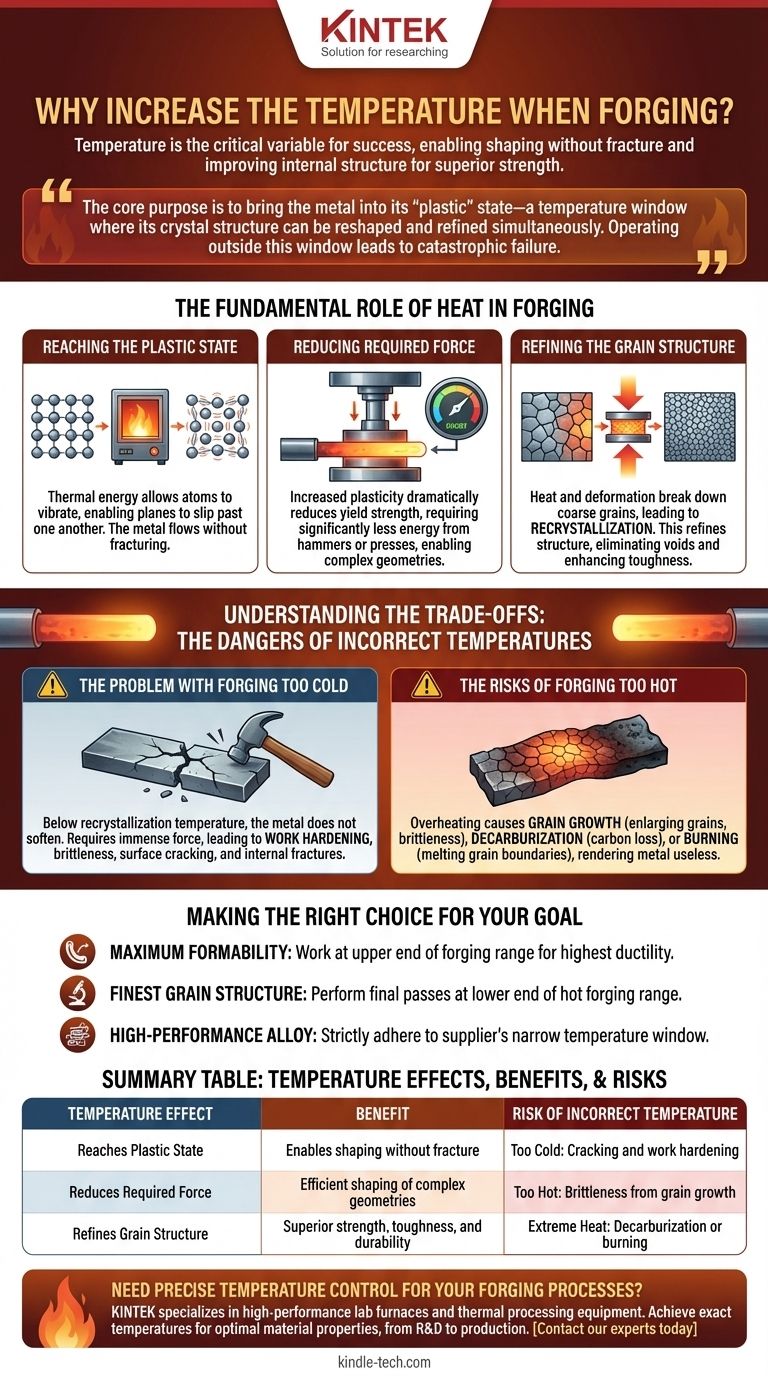

Die grundlegende Rolle der Wärme beim Schmieden

Das Erhitzen eines Metallwerkstücks auf eine bestimmte Temperatur dient nicht nur dazu, es weich zu machen. Es ist ein präziser metallurgischer Prozess, der darauf ausgelegt ist, das Potenzial des Materials sowohl für die Formgebung als auch für die strukturelle Verbesserung freizusetzen.

Erreichen des plastischen Zustands

Metalle sind kristalline Feststoffe. Bei Raumtemperatur ist ihre Atomstruktur starr, und der Versuch, sie übermäßig zu verformen, führt zu Rissen oder Brüchen.

Das Erhitzen liefert thermische Energie, wodurch die Atome innerhalb dieses Kristallgitters vibrieren und sich freier bewegen können. Dies ermöglicht es, dass Ebenen von Atomen unter Druck aneinander vorbeigleiten, ein Phänomen, das als plastische Verformung bekannt ist. Das Metall kann sich nun wie eine hochviskose Flüssigkeit verhalten, ohne zu brechen.

Reduzierung der erforderlichen Kraft

Eine direkte Folge der erhöhten Plastizität ist eine drastische Reduzierung der Streckgrenze des Materials.

Dies bedeutet, dass wesentlich weniger Energie von Hämmern, Pressen oder Walzen benötigt wird, um das Werkstück zu formen. Dies macht den Schmiedeprozess effizienter, schneller und ermöglicht die Herstellung komplexerer Geometrien, die mit kaltem Metall unmöglich wären.

Verfeinerung der Kornstruktur

Der vielleicht wichtigste Vorteil des Warmumformens ist seine Auswirkung auf die innere Kornstruktur des Metalls. Die meisten Rohmetalle weisen große, inkonsistente Körner auf, die Schwachstellen darstellen können.

Die Kombination aus Wärme und Verformungskraft baut diese groben Körner ab. Wenn das Metall abkühlt, bildet sich ein neues, feineres und gleichmäßigeres Korngefüge in einem Prozess, der als Rekristallisation bezeichnet wird. Diese verfeinerte Struktur beseitigt innere Hohlräume und verbessert mechanische Eigenschaften wie Zähigkeit, Duktilität und Ermüdungsbeständigkeit.

Die Abwägungen verstehen: Die Gefahren falscher Temperaturen

Die Schmiedetemperatur ist kein einzelner Punkt, sondern ein sorgfältig kontrollierter Bereich. Abweichungen von diesem Bereich bergen erhebliche Risiken.

Das Problem des zu kalten Schmiedens

Wenn das Metall nicht heiß genug ist – unterhalb seiner Rekristallisationstemperatur – wird es nicht ausreichend weich.

Der Versuch, in diesem Zustand zu schmieden, erfordert immense Kraft und kann zu Kaltverfestigung führen, wodurch das Material spröde wird. Dies führt zu einem hohen Risiko von Oberflächenrissen und inneren Brüchen, was die strukturelle Integrität des Teils beeinträchtigt.

Die Risiken des zu heißen Schmiedens

Das Überhitzen des Werkstücks ist noch gefährlicher und kann zu irreversiblen Schäden führen.

Übermäßig hohe Temperaturen führen zu einem schnellen Korngrößenwachstum, bei dem die verfeinerten Körner beginnen, sich zu vergrößern und zu verschmelzen, wodurch das Material spröde und schwach wird. Bei Stählen kann es auch zu Entkohlung (Verlust von Kohlenstoff von der Oberfläche) oder im schlimmsten Fall zu Brand kommen, bei dem die Korngrenzen zu schmelzen beginnen, wodurch das Metall völlig unbrauchbar wird.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Temperatur ist eine entscheidende Entscheidung, die auf der spezifischen Legierung und den gewünschten mechanischen Eigenschaften der Endkomponente basiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Formbarkeit liegt: Arbeiten Sie im oberen Bereich des vorgeschriebenen Schmiedebereichs, um die höchste Duktilität und den geringsten Widerstand gegen die Formgebung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der feinsten Kornstruktur liegt: Führen Sie die letzten Schmiededurchgänge am unteren Ende des Warmumformungsbereichs durch, um die Rekristallisation zu fördern, ohne ein übermäßiges Korngrößenwachstum zu riskieren.

- Wenn Sie mit einer Hochleistungspulverlegierung arbeiten: Halten Sie sich strikt an das vom Materiallieferanten angegebene Temperaturfenster, da diese Materialien sehr enge Bereiche für optimale Ergebnisse aufweisen.

Letztendlich ist die Beherrschung der Temperaturkontrolle das, was ein einfaches Stück Metall in eine widerstandsfähige Hochleistungskomponente verwandelt.

Zusammenfassungstabelle:

| Temperatureffekt | Vorteil | Risiko bei falscher Temperatur |

|---|---|---|

| Erreichen des plastischen Zustands | Ermöglicht Formgebung ohne Bruch | Zu kalt: Rissbildung und Kaltverfestigung |

| Reduzierung der erforderlichen Kraft | Effiziente Formgebung komplexer Geometrien | Zu heiß: Sprödigkeit durch Korngrößenwachstum |

| Verfeinerung der Kornstruktur | Überlegene Festigkeit, Zähigkeit und Haltbarkeit | Extreme Hitze: Entkohlung oder Brand |

Benötigen Sie eine präzise Temperaturkontrolle für Ihre Schmiede- oder Wärmebehandlungsprozesse? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und thermische Verarbeitungsanlagen für metallurgische Anwendungen. Unsere Lösungen stellen sicher, dass Sie die exakten Temperaturen erreichen, die für optimale Materialeigenschaften erforderlich sind, von der F&E bis zur Produktion.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Ausrüstung Ihnen helfen kann, stärkere und zuverlässigere Komponenten zu schmieden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Erreichen Sie 99,1 % Dichte bei CuW30-Verbundwerkstoffen

- Warum ist eine präzise Temperaturkontrolle für SiC/Cu-Vakuum-Heißpressen unerlässlich? Beherrschung der Cu9Si-Phasengrenze

- Welche Rolle spielt eine Hochtemperatur-Heißpresse beim Sintern von NITE-SiC? Optimieren Sie Ihren Verdichtungsprozess

- Was sind die Vorteile der Verwendung einer Vakuum-Heißpresse für CuCr50? Erzielen Sie überlegene Dichte und Reinheit bei der Legierungsproduktion