Eine inerte Atmosphäre ist eine entscheidende Kontrollmaßnahme, die eingesetzt wird, um unerwünschte chemische Reaktionen zu verhindern. Indem die reaktive Luft in einem Arbeitsbereich – hauptsächlich ihr Sauerstoff und Wasserdampf – durch ein nicht-reaktives Gas ersetzt wird, schützen Sie Materialien vor Degradation, gewährleisten die Reinheit eines Prozesses und eliminieren das Risiko von Feuer oder Explosion.

Die Luft um uns herum ist nicht neutral; sie ist ein reaktiver chemischer Wirkstoff, der empfindliche Materialien beschädigen und empfindliche Prozesse stören kann. Eine inerte Atmosphäre dient als Schutzschild und schafft eine stabile Umgebung, in der Arbeiten ohne das Risiko unerwünschter atmosphärischer Interferenzen durchgeführt werden können.

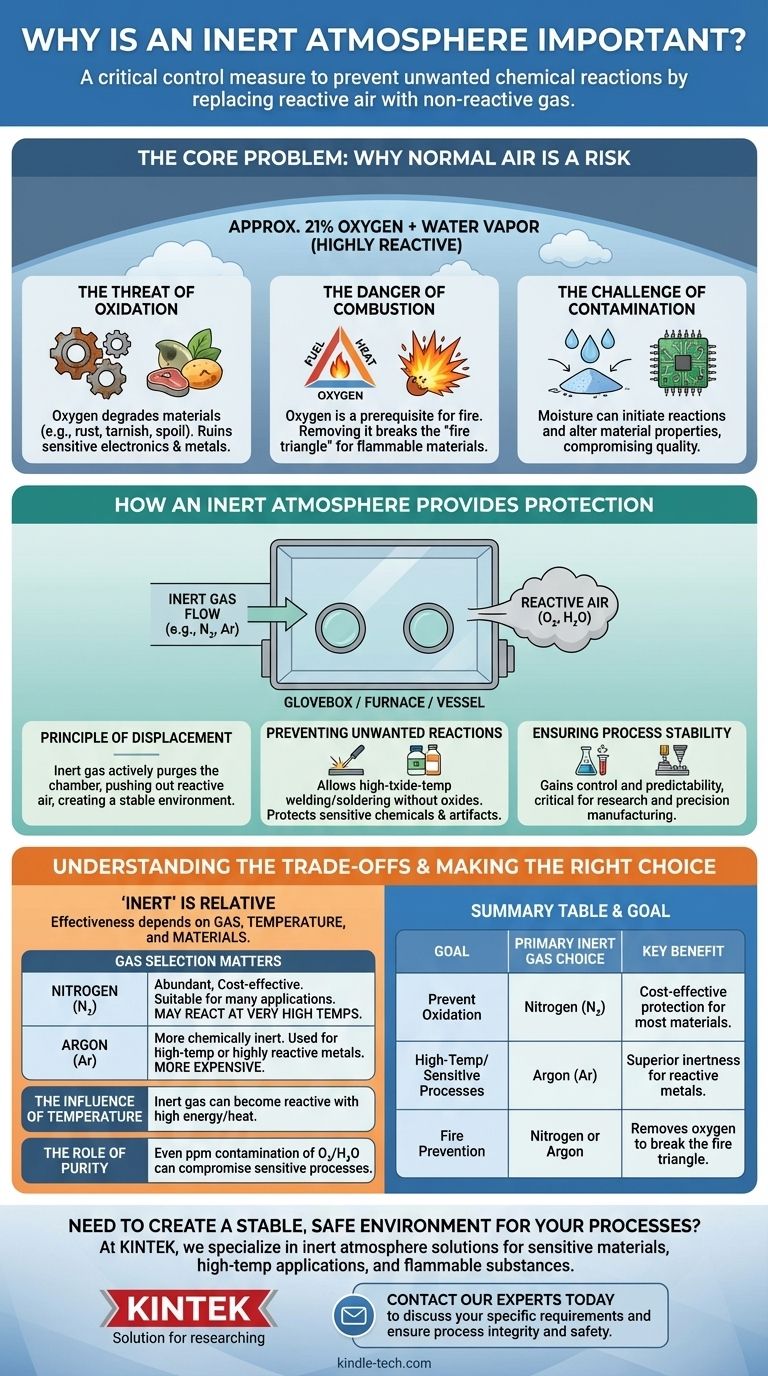

Das Kernproblem: Warum normale Luft ein Risiko ist

Um die Lösung zu verstehen, müssen wir zuerst das Problem würdigen. Die Standardatmosphäre, in der wir leben, besteht zu etwa 21 % aus Sauerstoff und enthält variable Mengen an Wasserdampf, beides hochreaktive Stoffe.

Die Gefahr der Oxidation

Sauerstoff ist aggressiv. Er reagiert leicht mit vielen Materialien in einem Prozess, der Oxidation genannt wird und diese abbaut.

Dies ist dieselbe chemische Reaktion, die Eisen rosten, Kupfer anlaufen und Lebensmittel verderben lässt. In einem technischen oder Fertigungsumfeld kann Oxidation empfindliche Elektronik ruinieren, Metalle schwächen und die chemische Zusammensetzung eines Produkts verändern.

Die Gefahr der Verbrennung

Das Vorhandensein von Sauerstoff ist eine Voraussetzung für Feuer. Damit Verbrennung stattfinden kann, sind drei Dinge erforderlich: Brennstoff, Hitze und ein Oxidationsmittel (typischerweise Sauerstoff).

Indem Sie Sauerstoff aus der Gleichung entfernen, unterbrechen Sie dieses "Branddreieck". Dies ist unerlässlich, wenn Sie mit brennbaren Lösungsmitteln, feinen Metallpulvern oder anderen Materialien arbeiten, die in einer normalen Atmosphäre entzünden oder explodieren könnten.

Die Herausforderung der Kontamination

Neben Sauerstoff können andere atmosphärische Bestandteile wie Feuchtigkeit als Kontaminanten wirken. Wasserdampf kann unerwünschte Reaktionen auslösen oder von hygroskopischen Materialien absorbiert werden, wodurch deren Eigenschaften verändert und die Qualität des Endprodukts beeinträchtigt wird.

Wie eine inerte Atmosphäre Schutz bietet

Die Schaffung einer inerten Atmosphäre beinhaltet das aktive Verdrängen der Umgebungsluft in einer versiegelten Umgebung – wie einer Handschuhbox, einem Ofen oder einem Reaktionsgefäß – und das Ersetzen durch ein Gas, das nicht mit den darin befindlichen Materialien reagiert.

Das Prinzip der Verdrängung

Der grundlegende Mechanismus ist einfach: Ein stetiger Strom von Inertgas wird verwendet, um die Kammer zu spülen und die leichtere, reaktive Luft herauszudrücken. Das Ergebnis ist eine interne Atmosphäre, die fast ausschließlich aus dem stabilen, nicht-reaktiven Gas besteht.

Verhinderung unerwünschter Reaktionen

Mit der Entfernung von Sauerstoff und Feuchtigkeit sind die Hauptursachen für den Abbau beseitigt. Dies ermöglicht Prozesse wie Hochtemperatur-Schweißen oder Löten ohne die Bildung von Oxiden, die die Bindung schwächen. Es ermöglicht auch die Langzeitlagerung empfindlicher Chemikalien oder Artefakte.

Gewährleistung der Prozessstabilität

Durch das Entfernen der Variablen der atmosphärischen Reaktivität gewinnen Sie mehr Kontrolle und Vorhersagbarkeit über Ihren Prozess. Diese Stabilität ist entscheidend in der wissenschaftlichen Forschung und hochpräzisen Fertigung, wo selbst geringfügige, unbeabsichtigte Reaktionen zu Fehlern führen können.

Die Kompromisse verstehen: "Inert" ist relativ

Der Begriff "inert" ist nicht absolut. Die Wirksamkeit einer inerten Atmosphäre hängt vom verwendeten Gas, der Prozesstemperatur und den beteiligten Materialien ab.

Die Gasauswahl ist wichtig

Die häufigsten Inertgase sind Stickstoff (N₂) und Argon (Ar). Stickstoff ist reichlich vorhanden und kostengünstig, wodurch er für viele Anwendungen geeignet ist. Bei sehr hohen Temperaturen kann er jedoch mit bestimmten Metallen reagieren und Nitride bilden.

Argon ist chemisch inerter als Stickstoff und wird oft für Hochtemperaturprozesse oder mit hochreaktiven Metallen verwendet, wo Stickstoff ungeeignet ist. Es ist jedoch deutlich teurer.

Der Einfluss der Temperatur

Ein Gas, das bei Raumtemperatur inert ist, kann reaktiv werden, wenn genügend Energie, wie z. B. hohe Hitze, zugeführt wird. Aus diesem Grund sind Material und Temperatur kritische Faktoren bei der Auswahl des richtigen Inertgases für einen Ofen oder eine Schweißanwendung.

Die Rolle der Reinheit

Die Reinheit des Inertgases ist von größter Bedeutung. Schon wenige Teile pro Million Sauerstoff- oder Feuchtigkeitskontamination in der Gasversorgung können ausreichen, um einen hochsensiblen Prozess zu beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen atmosphärischen Kontrollen hängt vollständig von Ihrem Ziel ab, wobei die Kosten gegen das erforderliche Schutzniveau abgewogen werden müssen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Oxidationsverhinderung liegt: Stickstoff ist oft die praktischste und kostengünstigste Wahl für viele Materialien und Prozesse.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur- oder hochsensiblen Materialien liegt: Argon bietet einen überlegenen Grad an Inertheit und gewährleistet Schutz, selbst wenn Stickstoff reagieren könnte.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Brandschutz liegt: Das Verdrängen von Sauerstoff durch ein beliebiges gängiges Inertgas ist die grundlegende Strategie, um das Verbrennungsrisiko zu eliminieren.

Durch die bewusste Kontrolle der Atmosphäre gewinnen Sie die ultimative Kontrolle über die Integrität, Qualität und Sicherheit Ihrer Arbeit.

Zusammenfassungstabelle:

| Ziel | Primäre Inertgaswahl | Hauptvorteil |

|---|---|---|

| Oxidation verhindern | Stickstoff (N₂) | Kostengünstiger Schutz für die meisten Materialien |

| Hochtemperatur-/Empfindliche Prozesse | Argon (Ar) | Überlegene Inertheit für reaktive Metalle |

| Brandschutz | Stickstoff oder Argon | Entfernt Sauerstoff, um das Branddreieck zu unterbrechen |

Müssen Sie eine stabile, sichere Umgebung für Ihre Prozesse schaffen?

Bei KINTEK sind wir darauf spezialisiert, die richtige Laborausrüstung und Expertise bereitzustellen, um effektive Lösungen für inerte Atmosphären zu implementieren – egal ob Sie mit empfindlichen Materialien, Hochtemperaturanwendungen oder brennbaren Substanzen arbeiten. Unser Team kann Ihnen helfen, das optimale System auszuwählen, um Ihre Arbeit vor Oxidation, Kontamination und Verbrennungsrisiken zu schützen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und die Integrität und Sicherheit Ihrer Laborprozesse zu gewährleisten!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Art von Umgebung bietet eine Atmosphärenrohr-Ofen für Ti2AlN? Erzielen Sie reine Keramik-Sinterergebnisse

- Was ist die Hauptgefahr im Zusammenhang mit der Verwendung von Inertgasen? Die stille Gefahr der Sauerstoffverdrängung

- Was ist Wasserstoffglühen? Erzielen Sie überlegene Materialeigenschaften durch Blankglühen

- Warum ist ein Atmosphärenrohrrohrofen für die Herstellung von kohlenstoffbeschichteten Silizium (C@Si) Anodenmaterialien notwendig?

- Was ist eine reduzierende Atmosphäre? Wichtige Anwendungen und Vorteile für industrielle Prozesse

- Was ist ein Beispiel für eine inerte Umgebung? Kontrolle der Chemie mit nicht reaktiven Atmosphären

- Welche Rolle spielt ein Atmosphären-Sinterofen beim Co-Sintern von NMC622 & LLZ? Erzielung von Hochleistungs-Schnittstellen

- Wie beeinflusst ein Atmosphärenregelsystem Holz-Kunststoff-Verbundwerkstoffe? Beherrschen Sie thermische Stabilität und Materialssicherheit