Das Kalandrieren ist ein entscheidender Veredelungsprozess, der verwendet wird, um die physikalischen Eigenschaften eines Stoffes gezielt zu verändern. Seine Hauptfunktionen sind die Schaffung einer glatteren Oberfläche, die Verleihung eines spezifischen Glanzes und die signifikante Verbesserung des "Griffs" des Stoffes, was der technische Begriff dafür ist, wie er sich anfühlt.

Das Kalandrieren ist nicht nur ein kosmetischer Schritt; es ist ein präziser mechanischer Prozess, der Druck verwendet, um das endgültige Aussehen, Gefühl und die Leistung eines Textils gezielt zu gestalten und es von einem Rohmaterial in ein fertiges Produkt zu verwandeln.

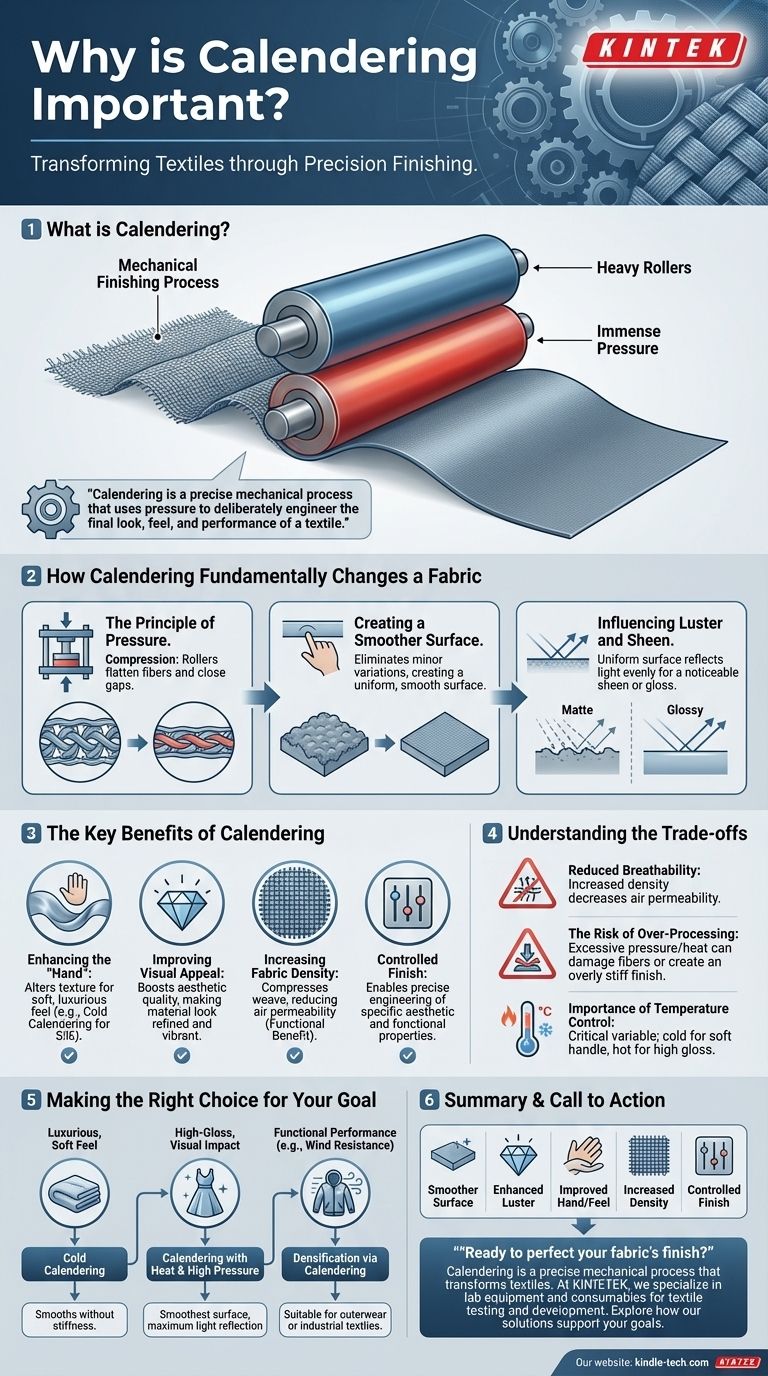

Wie das Kalandrieren einen Stoff grundlegend verändert

Das Kalandrieren ist ein mechanischer Veredelungsprozess, bei dem der Stoff zwischen zwei oder mehr großen, schweren Walzen hindurchgeführt wird. Diese Walzen üben immensen Druck und manchmal auch Hitze aus, um die Fasern und Garne im Gewebe des Stoffes zu glätten.

Das Prinzip des Drucks

Der Kernmechanismus des Kalandrierens ist die Kompression. Die Walzen pressen die Garne zusammen, glätten sie und schließen die Lücken zwischen ihnen in der Gewebestruktur.

Schaffung einer glatteren Oberfläche

Durch das Glätten der einzelnen Fasern und des gesamten Gewebes beseitigt der Kalandrierprozess geringfügige Oberflächenunregelmäßigkeiten. Dies führt zu einer viel glatteren, gleichmäßigeren Stoffoberfläche.

Einfluss auf Glanz und Schimmer

Der Glanz eines Stoffes wird davon bestimmt, wie er Licht reflektiert. Eine raue, unkalibrierte Oberfläche streut das Licht in viele Richtungen und erscheint matt. Eine glatte, kalibrierte Oberfläche reflektiert das Licht gleichmäßiger und erzeugt einen spürbaren Schimmer oder Glanz.

Die wichtigsten Vorteile des Kalandrierens

Die während des Kalandrierens vorgenommenen Änderungen führen zu spezifischen, wünschenswerten Ergebnissen, die für die beabsichtigte Anwendung eines Stoffes entscheidend sind.

Verbesserung des "Griffs" oder Gefühls

Der Begriff "Griff" oder "Haptik" bezieht sich auf die taktilen Eigenschaften eines Stoffes. Das Kalandrieren beeinflusst dies direkt durch die Veränderung der Textur.

Zum Beispiel wird Seide oft im kalten Zustand kalandriert. Dieser Prozess glättet die Fasern, ohne sie steif zu machen, was zu dem weichen, luxuriösen Griff führt, für den Seide bekannt ist.

Verbesserung der Optik

Über das Gefühl hinaus steigert der Prozess die ästhetische Qualität eines Stoffes erheblich. Der leichte Glanz, der durch die glatte Oberfläche entsteht, lässt das Material raffinierter, lebendiger und teurer wirken.

Erhöhung der Stoffdichte

Ein direktes Ergebnis der Kompression der Fasern ist eine Erhöhung der Stoffdichte. Dies kann eine rein ästhetische oder eine funktionale Wahl sein, da es oft zu einer verringerten Luftdurchlässigkeit führt, wodurch der Stoff windbeständiger wird.

Die Kompromisse verstehen

Obwohl hochwirksam, beinhaltet der Kalandrierprozess wichtige Überlegungen und potenzielle Nachteile, die gemanagt werden müssen.

Reduzierte Atmungsaktivität

Dieselbe Kompression, die Dichte und Glätte erhöht, reduziert auch den Raum zwischen den Fasern. Dies kann die Atmungsaktivität des Stoffes erheblich verringern, was für bestimmte Kleidungsarten unerwünscht sein kann.

Das Risiko der Überbearbeitung

Übermäßiger Druck oder Hitze kann empfindliche Fasern beschädigen. Es kann auch ein übermäßig steifes oder plastikartiges Finish erzeugen, das den gewünschten Griff und das Aussehen des Stoffes dauerhaft ruiniert.

Die Bedeutung der Temperaturkontrolle

Wie das Beispiel mit Seide zeigt, ist die Temperatur eine kritische Variable. Kaltkalandrieren erzeugt einen weichen Griff, während Heißkalandrieren (nicht für Seide erwähnt) bei anderen Stoffen verwendet wird, um einen viel höheren Glanz und ein steiferes Finish zu erzielen. Die Wahl hängt vollständig vom gewünschten Ergebnis ab.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, einen Stoff zu kalandrieren, und die spezifische Methode sollten immer vom Endziel des Produkts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf einem luxuriösen, weichen Gefühl liegt: Kaltkalandrieren ist oft die beste Wahl, da es den Stoff glättet, ohne Steifheit zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf einem hochglänzenden, visuellen Effekt liegt: Kalandrieren mit Hitze und hohem Druck erzeugt die glatteste Oberfläche für maximale Lichtreflexion.

- Wenn Ihr Hauptaugenmerk auf funktionaler Leistung wie Windbeständigkeit liegt: Die Verdichtung durch Kalandrieren kann ein entscheidender Vorteil sein, wodurch es sich für Oberbekleidung oder technische Textilien eignet.

Letztendlich bietet das Kalandrieren präzise Kontrolle, die es Herstellern ermöglicht, ein Standardtextil in ein Material mit spezifischen ästhetischen und taktilen Eigenschaften zu verwandeln.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Glattere Oberfläche | Glättet Fasern, um Unebenheiten zu beseitigen und ein gleichmäßiges Finish zu erzeugen. |

| Verbesserter Glanz | Reflektiert Licht gleichmäßig für einen spürbaren Schimmer oder Glanz. |

| Verbesserter Griff/Gefühl | Verändert taktile Eigenschaften für eine weichere oder luxuriösere Textur. |

| Erhöhte Dichte | Komprimiert das Gewebe, um die Windbeständigkeit zu erhöhen und die Durchlässigkeit zu reduzieren. |

| Kontrolliertes Finish | Verwendet Druck und Hitze, um spezifische ästhetische und funktionale Eigenschaften zu gestalten. |

Bereit, das Finish Ihres Stoffes zu perfektionieren? Das Kalandrieren ist ein präziser mechanischer Prozess, der Textilien von Rohmaterialien in Hochleistungsprodukte verwandelt. Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien für die Textilprüfung und -entwicklung spezialisiert und helfen Ihnen, genau das Aussehen, Gefühl und die Haltbarkeit zu erzielen, die Ihre Stoffe benötigen. Ob Sie sich auf luxuriöse Weichheit, hochglänzende Optik oder funktionale Windbeständigkeit konzentrieren, unsere Lösungen unterstützen Ihre Ziele. Kontaktieren Sie uns noch heute, um zu erfahren, wie KINTEK Ihre Textilveredelungsprozesse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Leistungsstarke Kunststoff-Zerkleinermaschine

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Präzisions-Drahtsäge-Laborschneidemaschine mit 800 mm x 800 mm Werkbank für Diamant-Einzelkreis-Klein-Schneidemaschine

- 12 Zoll 24 Zoll Hochpräzisions-Automatische Diamantdrahtschneidemaschine Laborsäge Präzisions-Draht-Erodier-Schneidemaschine

Andere fragen auch

- Welche Produkte werden durch Blasfolienextrusion hergestellt? Von Einkaufstüten bis zu Industriefolien

- Was ist das Blasextrusionsverfahren? Beherrschung der biaxialen Orientierung für überlegene Folienstärke

- Was sind die Vorteile der Blasfolienextrusion? Steigern Sie die Effizienz Ihrer Folienproduktion

- Was ist der Prozess der Doppel-Extrusion? Integrierte Mehrkomponenten-Bauteile erstellen

- Was bedeutet Folienblasen? Ein Leitfaden zur biaxialen Orientierung und stärkeren Kunststofffolien