Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein ausgeklügeltes Herstellungsverfahren, das verwendet wird, um hochleistungsfähige, ultradünne feste Schichten auf einer Oberfläche zu erzeugen. Dabei werden reaktive Gase (Precursoren) in eine Kammer geleitet, die sich dann auf einem beheizten Objekt (Substrat) zersetzen und reagieren, wodurch die gewünschte Materialschicht Schicht für Schicht mit außergewöhnlicher Reinheit und Kontrolle aufgebaut wird.

Der wahre Wert der CVD liegt nicht nur im Aufbringen einer Beschichtung, sondern in ihrer Fähigkeit, Materialien von der atomaren Ebene aufzubauen. Diese Präzision ermöglicht die Schaffung von Elektronik der nächsten Generation, langlebigen Komponenten und fortschrittlichen Materialien, die mit herkömmlichen Methoden unmöglich herzustellen wären.

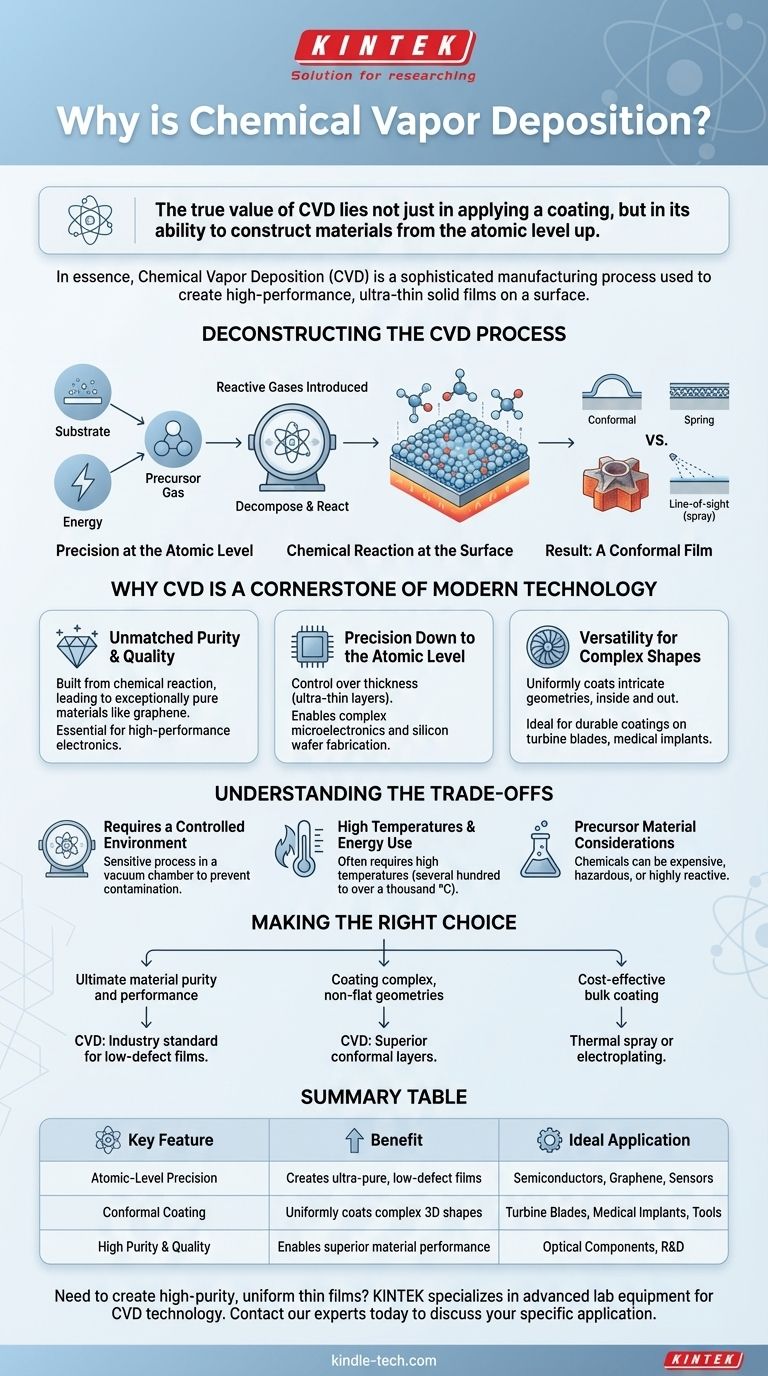

Den CVD-Prozess entschlüsseln

Um zu verstehen, warum CVD so leistungsfähig ist, müssen wir uns zunächst ihre grundlegenden Mechanismen ansehen. Es ist weniger wie das Bemalen einer Oberfläche und mehr wie das präzise Konstruieren einer Kristallstruktur darauf.

Die Kernkomponenten

Der Prozess basiert auf drei Schlüsselelementen: einem Substrat (dem zu beschichtenden Objekt), einem Precursor-Gas (dem Ausgangsmaterial) und Energie (typischerweise Wärme). Das Substrat wird in eine Vakuumkammer gelegt.

Flüchtige Precursor-Gase, die die für den endgültigen Film benötigten Atome enthalten, werden dann in die Kammer geleitet.

Die chemische Reaktion an der Oberfläche

Sobald die Precursor-Gasmoleküle mit dem beheizten Substrat in Kontakt kommen, wird eine Reihe von Ereignissen ausgelöst. Die thermische Energie bewirkt, dass die Gasmoleküle reagieren oder sich zersetzen.

Diese chemische Reaktion lagert das gewünschte feste Material direkt auf der Oberfläche des Substrats ab, während unerwünschte Nebenprodukte als Gas entfernt werden.

Das Ergebnis: Ein konformer Film

Im Laufe der Zeit baut dieser Prozess einen dünnen, dichten und hochreinen Film auf. Da der Precursor ein Gas ist, fließt er um und in jedes Merkmal des Substrats und gewährleistet eine unglaublich gleichmäßige Beschichtung. Dies wird als konforme Beschichtung bezeichnet.

Dies unterscheidet sich grundlegend von "Sichtlinien"-Prozessen wie dem Spritzlackieren, die komplexe oder interne Oberflächen nicht gleichmäßig beschichten können.

Warum CVD ein Eckpfeiler der modernen Technologie ist

Die einzigartige Natur des CVD-Verfahrens verleiht ihm Fähigkeiten, die für die Herstellung der fortschrittlichsten Produkte entscheidend sind. Seine Bedeutung ergibt sich aus der Kombination von Reinheit, Präzision und Vielseitigkeit, die andere Verfahren nicht erreichen können.

Unübertroffene Reinheit und Qualität

Da der Film direkt aus einer chemischen Reaktion unter Verwendung reiner Gase aufgebaut wird, kann das resultierende Material außergewöhnlich rein sein und eine nahezu perfekte Struktur aufweisen.

Deshalb ist CVD eine führende Methode zur Herstellung von Graphen und anderen fortschrittlichen Halbleitern. Die geringe Fehlerzahl ist für Hochleistungselektronik unerlässlich, wo selbst winzige Verunreinigungen zum Ausfall führen können.

Präzision bis auf die atomare Ebene

CVD ermöglicht ein sehr hohes Maß an Kontrolle über die Dicke und Eigenschaften des abgeschiedenen Films. Es ist möglich, ultradünne Schichten zu erzeugen, manchmal nur wenige Atome dick.

Dieses Maß an Präzision ist die Grundlage der modernen Mikroelektronik und ermöglicht die Herstellung komplexer elektrischer Schaltkreise und Prozessoren auf Siliziumwafern.

Vielseitigkeit für komplexe Formen

Die Nicht-Sichtlinien-Natur des Prozesses bedeutet, dass CVD komplizierte und komplexe Geometrien sowohl innen als auch außen gleichmäßig beschichten kann.

Dies ist von unschätzbarem Wert für die Herstellung langlebiger, schützender Beschichtungen auf Komponenten wie Turbinenschaufeln, medizinischen Implantaten oder Industriewerkzeugen, wo eine vollständige und gleichmäßige Abdeckung für Leistung und Langlebigkeit entscheidend ist.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist CVD keine Universallösung. Ihre Präzision geht mit spezifischen Anforderungen und Einschränkungen einher, die sie für bestimmte Anwendungen ungeeignet machen.

Erfordert eine kontrollierte Umgebung

CVD-Prozesse sind empfindlich und müssen in einer Vakuumkammer stattfinden. Dies ist notwendig, um eine Kontamination durch Luft zu verhindern und die Reaktionschemie präzise zu steuern.

Diese Anforderung erhöht die Komplexität und die Kosten der Ausrüstung im Vergleich zu einfacheren Beschichtungsmethoden, die bei atmosphärischem Druck durchgeführt werden.

Hohe Temperaturen und Energieverbrauch

Die meisten CVD-Prozesse basieren auf hohen Temperaturen (oft mehrere hundert bis über tausend Grad Celsius), um die chemischen Reaktionen anzutreiben.

Dieser hohe Energieverbrauch kann einen erheblichen Betriebskostenfaktor darstellen. Darüber hinaus muss das Substratmaterial diesen Temperaturen standhalten können, ohne beschädigt zu werden oder zu schmelzen.

Überlegungen zum Precursor-Material

Die Wahl der Precursor-Chemikalien ist entscheidend. Sie können teuer, gefährlich oder hochreaktiv sein und erfordern spezielle Handhabungs- und Sicherheitsprotokolle. Die Chemie muss perfekt auf den gewünschten Film und das Substrat abgestimmt sein.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob CVD die geeignete Technologie ist, hängt vollständig von Ihrem Endziel ab, wobei das Bedürfnis nach ultimativer Leistung gegen Kosten und Komplexität abgewogen werden muss.

- Wenn Ihr Hauptaugenmerk auf ultimativer Materialreinheit und Leistung liegt: CVD ist der Industriestandard für die Herstellung von fehlerarmen, hochreinen Filmen, die für fortschrittliche Halbleiter, Sensoren und optische Komponenten erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, nicht-flacher Geometrien liegt: Die Fähigkeit von CVD, perfekt konforme Schichten auf komplizierten Oberflächen zu erzeugen, macht sie jeder Sichtlinien-Abscheidungstechnik überlegen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenbeschichtung liegt: Für dicke, unkritische Beschichtungen auf einfachen Formen können schnellere und kostengünstigere Methoden wie Thermospritzen oder Galvanisieren geeigneter sein.

Letztendlich ist die chemische Gasphasenabscheidung die Schlüsseltechnologie für Anwendungen, bei denen Materialperfektion und Kontrolle auf atomarer Ebene nicht verhandelbar sind.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil | Ideale Anwendung |

|---|---|---|

| Präzision auf atomarer Ebene | Erzeugt ultrareine, fehlerarme Filme | Halbleiter, Graphen, Sensoren |

| Konforme Beschichtung | Beschichtet komplexe 3D-Formen gleichmäßig | Turbinenschaufeln, medizinische Implantate, Werkzeuge |

| Hohe Reinheit & Qualität | Ermöglicht überlegene Materialleistung | Optische Komponenten, Forschung & Entwicklung |

Müssen Sie hochreine, gleichmäßige Dünnschichten für Ihr Labor oder Ihre Produktionslinie herstellen? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die präzise Materialabscheidung. Unsere Expertise in der CVD-Technologie kann Ihnen helfen, die Materialperfektion zu erreichen, die Ihr Projekt erfordert. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die richtige Lösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen