In der Welt der Hochleistungskeramik ist die Dichte wohl die wichtigste Eigenschaft, da sie die endgültige Leistung des Materials direkt bestimmt. Sie dient als primärer Indikator für die mechanische Festigkeit, Härte und Beständigkeit einer Keramik gegenüber Umwelteinflüssen. Eine Keramik mit höherer Dichte führt fast immer zu einer Komponente mit überlegener Haltbarkeit und Zuverlässigkeit.

Das zentrale Konzept, das man verstehen muss, ist, dass die Dichte wichtig ist, weil sie das Umkehrverhältnis der Porosität darstellt. Der eigentliche Fokus liegt nicht auf dem vorhandenen Material, sondern auf dem leeren Raum – den Poren –, der nicht vorhanden ist. Diese Poren wirken als mikroskopische Defekte, die letztendlich die Leistung der gesamten Komponente bestimmen.

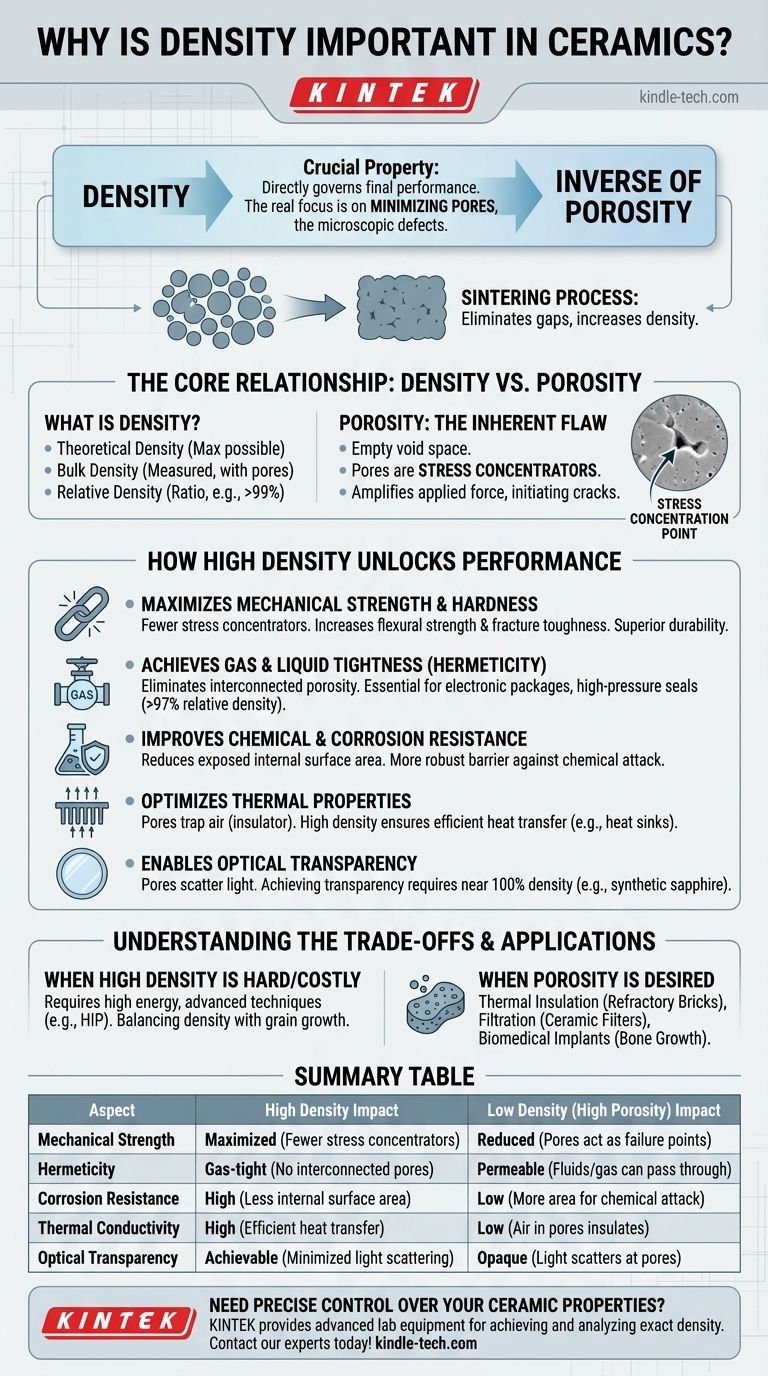

Die Kernbeziehung: Dichte vs. Porosität

Um zu verstehen, warum die Dichte wichtig ist, müssen wir zunächst ihr Verhältnis zur Porosität untersuchen, dem eigentlichen bestimmenden Faktor für das Verhalten einer Keramik.

Was wir unter „Dichte“ verstehen

In der Keramik sprechen wir von zwei Arten der Dichte. Die theoretische Dichte ist die maximal mögliche Dichte, die aus dem Atomgewicht und der Kristallstruktur des Materials berechnet wird.

Die scheinbare Dichte (oder Rohdichte) ist die tatsächlich gemessene Dichte eines gefertigten Teils, die aufgrund der Anwesenheit von Poren fast immer niedriger ist. Das Verhältnis zwischen diesen beiden, genannt relative Dichte, ist die am häufigsten verwendete Kennzahl, wobei die Werte für Hochleistungsanwendungen oft über 99 % liegen.

Porosität: Der inhärente Fehler

Porosität ist einfach das Maß für den leeren Hohlraum innerhalb eines Keramikkörpers. Während der Verarbeitung entstehen kleine Lücken zwischen den anfänglichen Pulverpartikeln.

Das Ziel des Brennprozesses, bekannt als Sintern, ist es, diese Lücken zu beseitigen, wodurch sich das Teil zusammenzieht und verdichtet. Alle verbleibenden Poren sind die Hauptursache für das Versagen der meisten Keramiken.

Warum Poren so schädlich sind

Eine Pore ist nicht nur ein leerer Raum; sie ist ein Spannungskonzentrator. Wenn eine Belastung auf ein Keramikteil ausgeübt wird, fließt die Spannung um diese inneren Hohlräume herum.

Dies konzentriert die Kraft am schärfsten Punkt der Pore und verstärkt sie um ein Vielfaches. Diese lokalisierte, verstärkte Spannung kann leicht einen Riss auslösen, selbst wenn die insgesamt aufgebrachte Kraft gering ist.

Wie hohe Dichte die Leistung freischaltet

Durch die Minimierung der Porosität und damit die Erhöhung der Dichte verbessern wir direkt die Eigenschaften, die Keramiken zu wertvollen Materialien für anspruchsvolle Anwendungen machen.

Maximierung der mechanischen Festigkeit und Härte

Weniger Poren bedeuten weniger Spannungskonzentratoren. Dies erhöht drastisch die Biegefestigkeit (Fähigkeit, sich dem Biegen zu widersetzen) und die Bruchzähigkeit (Fähigkeit, der Rissausbreitung zu widerstehen) einer Keramik.

Eine dichte Keramik verteilt die Spannung gleichmäßiger und kann so viel höhere Lasten vor dem Versagen aushalten. Das gleiche Prinzip gilt für Härte und Verschleißfestigkeit, da eine feste, dichte Oberfläche viel schwieriger zu zerkratzen oder abzureiben ist.

Erreichen von Gas- und Flüssigkeitsdichtheit (Hermetizität)

Für Anwendungen wie elektronische Gehäuse, Vakuumröhren oder Hochdruckdichtungen ist Undurchlässigkeit unerlässlich. Poren können sich zu einem durchgehenden Pfad durch das Material verbinden.

Eine hohe Verdichtung (typischerweise >97 % relative Dichte) beseitigt diese verbundene Porosität und macht das Keramikteil vollständig gasdicht oder hermetisch.

Verbesserung der chemischen Beständigkeit und Korrosionsbeständigkeit

Poren sind innere Oberflächen. Eine Keramik mit hoher Porosität weist eine weitaus größere Oberfläche auf, die ihrer Umgebung ausgesetzt ist, als ein vollständig dichtes Teil.

Diese vergrößerte Oberfläche bietet mehr Angriffspunkte für chemische Angriffe, was Korrosion und Zersetzung beschleunigt. Eine dichte, glatte Oberfläche wirkt als weitaus robustere Barriere.

Optimierung thermischer und optischer Eigenschaften

Poren sind typischerweise mit Luft gefüllt, die ein ausgezeichneter Wärmeisolator ist. Bei Anwendungen, die eine hohe Wärmeleitfähigkeit erfordern, wie z. B. Kühlkörper, muss die Porosität eliminiert werden, um einen effizienten Wärmetransport durch das Kristallgitter der Keramik zu gewährleisten.

Bei transparenten Keramiken, wie synthetischem Saphir für Fenster, sind Poren katastrophal. Sie haben einen anderen Brechungsindex als das Keramikmaterial, was dazu führt, dass sie Licht streuen und das Material opak erscheinen lassen. Um Transparenz zu erreichen, ist eine Dichte von nahezu 100 % erforderlich.

Die Abwägungen verstehen

Obwohl eine hohe Dichte oft das Ziel ist, ist sie nicht immer notwendig oder sogar wünschenswert. Das Streben nach maximaler Dichte bringt wichtige Überlegungen mit sich.

Kosten und Schwierigkeit der vollständigen Verdichtung

Dichten über 99 % zu erreichen, erfordert erhebliche Energie. Dies bedeutet oft höhere Sintertemperaturen, längere Ofenzeiten oder den Einsatz fortschrittlicher und teurer Techniken wie heißisostatisches Pressen (HIP). Die letzten Prozentpunkte der Dichte sind immer am schwierigsten und kostspieligsten zu erreichen.

Wenn Porosität ein gewünschtes Merkmal ist

In einigen Anwendungen wird Porosität absichtlich in das Material eingebracht.

- Wärmeisolierung: Feuerfeste Steine für Öfen sind mit hoher Porosität konstruiert, um Luft einzuschließen und den Wärmetransfer zu reduzieren.

- Filtration: Keramikfilter sind auf kontrollierte, verbundene Porosität angewiesen, um Flüssigkeiten passieren zu lassen und gleichzeitig Partikel zurückzuhalten.

- Biomedizinische Implantate: Poröse Beschichtungen auf Implantaten fördern das Wachstum von Knochengewebe in die Komponente hinein und sichern diese so an ihrem Platz.

Das Dilemma zwischen Sintern und Kornwachstum

Der Prozess des Sinterns, der die Dichte erhöht, führt auch dazu, dass die einzelnen Kristallkörner der Keramik größer werden. Während eine hohe Dichte gut ist, kann ein übermäßig großes Kornwachstum manchmal die Bruchzähigkeit verringern. Dies führt zu einer prozesstechnischen Herausforderung: Maximierung der Dichte bei gleichzeitiger Kontrolle des Kornwachstums, um die optimale Kombination von Eigenschaften zu erzielen.

Die Dichte an Ihre Anwendung anpassen

Die ideale Dichte für eine Keramikkomponente wird ausschließlich durch ihre beabsichtigte Funktion bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit, Verschleißfestigkeit oder Hermetizität liegt: Streben Sie die höchstmögliche Dichte an (typischerweise >99,5 %), um die Porosität zu minimieren, die als primärer Fehlerpunkt fungiert.

- Wenn Ihr Hauptaugenmerk auf Wärmeisolierung liegt: Eine gezielt entworfene, hohe Porosität ist Ihr Ziel, da die in den Poren eingeschlossene Luft den Wärmetransfer erheblich reduziert.

- Wenn Ihr Hauptaugenmerk auf Flüssigkeitsfiltration oder biomedizinischen Gerüsten liegt: Kontrollierte Porosität mit einer bestimmten Porengröße und Vernetzung ist der kritische Designparameter, nicht die maximale Dichte.

Letztendlich ist das Verständnis und die Kontrolle der Dichte der Schlüssel zur Konstruktion eines Keramikmaterials, das die Anforderungen seiner Anwendung präzise erfüllt.

Zusammenfassungstabelle:

| Aspekt | Auswirkung hoher Dichte | Auswirkung niedriger Dichte (Hohe Porosität) |

|---|---|---|

| Mechanische Festigkeit | Maximal (Weniger Spannungskonzentratoren) | Reduziert (Poren wirken als Fehlerstellen) |

| Hermetizität | Gasdicht (Keine verbundenen Poren) | Durchlässig (Flüssigkeiten/Gas können passieren) |

| Korrosionsbeständigkeit | Hoch (Geringere innere Oberfläche) | Niedrig (Mehr Fläche für chemischen Angriff) |

| Wärmeleitfähigkeit | Hoch (Effizienter Wärmetransport) | Niedrig (Luft in Poren isoliert) |

| Optische Transparenz | Erreichbar (Minimale Lichtstreuung) | Opak (Licht wird an Poren gestreut) |

Benötigen Sie präzise Kontrolle über Ihre Keramikeigenschaften? Die Dichte Ihrer Keramikkomponenten ist grundlegend für deren Leistung. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die zur Erreichung und Analyse der exakten Dichte erforderlich sind, die Ihre Anwendung erfordert, sei es maximale Festigkeit, kontrollierte Porosität für Filtration oder Wärmeisolierung. Lassen Sie sich von unserer Expertise dabei helfen, Keramiken zu entwickeln, die Ihren anspruchsvollsten Spezifikationen entsprechen. Kontaktieren Sie noch heute unsere Experten, um Ihre Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Keramikplatte Verschleißfeste technische fortschrittliche Fein Keramik

- Zirkonoxid-Keramikdichtung Technische Keramik

- Technische Keramik Aluminiumoxid-Stab (Al2O3) Isoliert für industrielle Anwendungen

- Präzisionsgefertigte Zirkoniumdioxid-Keramikkugel für fortschrittliche Fein keramische Werkstoffe

- Leitfähige Bornitrid-BN-Keramiken-Verbundwerkstoffe für fortschrittliche Anwendungen

Andere fragen auch

- Ist Siliziumkarbid besser als Keramik? Entdecken Sie die überlegene technische Keramik für Ihre Anwendung

- Wie hoch ist der spezifische Widerstand von Siliziumkarbid? Es ist eine einstellbare Eigenschaft von <0,1 Ohm-cm bis hin zu hochwiderstandsfähig.

- Was sind die Eigenschaften von SiC? Entfesseln Sie Hochtemperatur-, Hochfrequenzleistung

- Was ist die Wärmeausdehnung von SiC? Meistern Sie seinen niedrigen WAK für überragende Hochtemperaturleistung

- Was ist härter: Siliziumkarbid oder Wolframkarbid? Entdecken Sie den Schlüssel zur Materialauswahl