Im Kern wird LPCVD eingesetzt, um außergewöhnlich gleichmäßige und reine dünne Schichten auf komplexen, dreidimensionalen Oberflächen abzuscheiden. Diese Fähigkeit macht es zu einer Eckpfeilertechnologie bei der Herstellung von Hochleistungs-Halbleiterbauelementen, mikroelektromechanischen Systemen (MEMS) und modernen Solarzellen, bei denen die Qualität und Konsistenz dieser dünnen Schichten von größter Bedeutung sind.

Der grundlegende Vorteil von LPCVD liegt in seiner Niederdruckumgebung. Diese Bedingung ermöglicht es den reaktiven Gasen, sich auszubreiten und alle Oberflächen einer mikroskopischen Struktur gleichmäßig zu beschichten, bevor eine chemische Reaktion stattfindet. Dies gewährleistet eine überlegene Schichtkonformität und Reinheit, die mit Methoden bei Atmosphärendruck nur schwer zu erreichen ist.

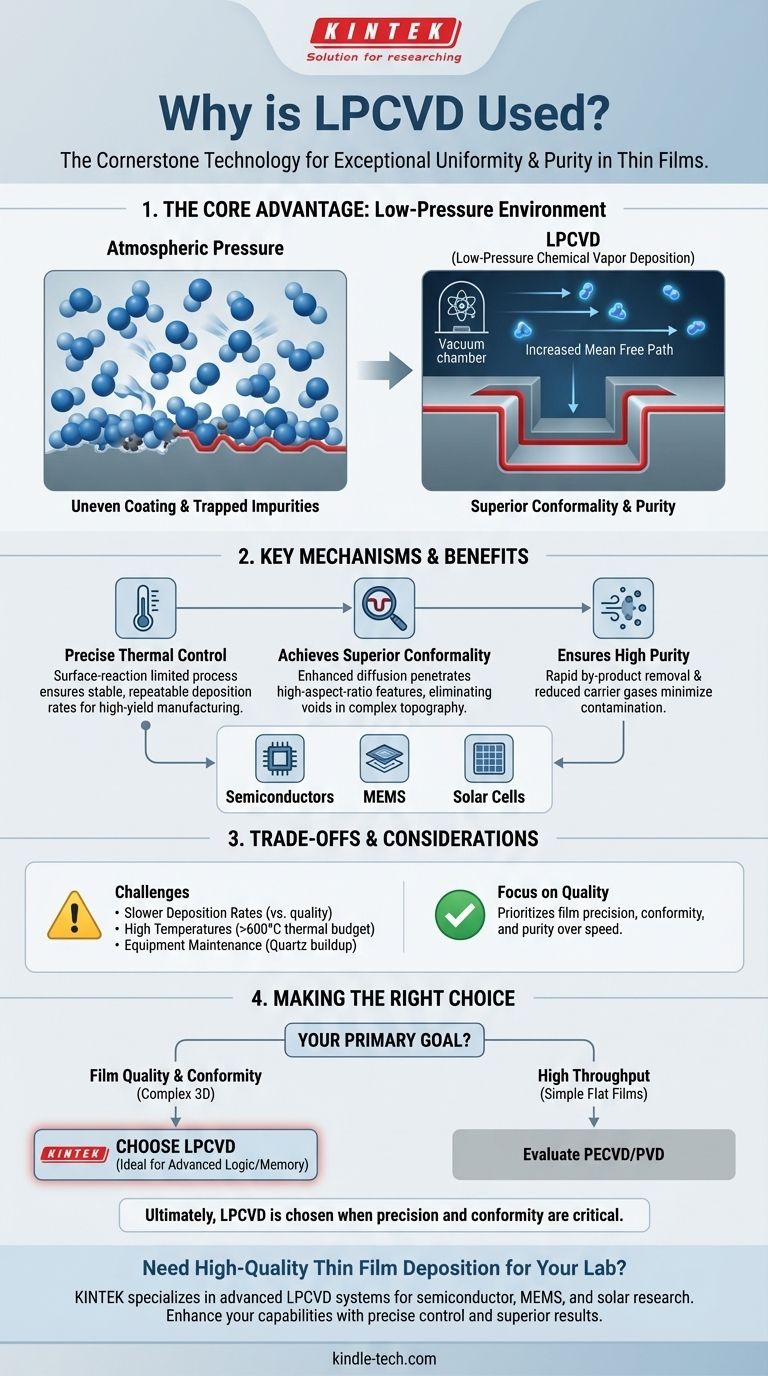

Der grundlegende Vorteil: Kontrolle durch niedrigen Druck

Der „niedrige Druck“ in LPCVD ist nicht nur eine Bedingung; es ist das zentrale Prinzip, das seine wertvollsten Eigenschaften ermöglicht. Durch die Reduzierung des Drucks in der Reaktionskammer verändern wir das Verhalten der Precursor-Gase grundlegend.

Wie niedriger Druck die Gleichmäßigkeit fördert

In einer Niederdruckumgebung sind die Moleküle weiter voneinander entfernt und stoßen seltener zusammen. Dies erhöht ihren mittleren freien Weg – die durchschnittliche Strecke, die ein Molekül zurücklegt, bevor es auf ein anderes trifft.

Infolgedessen diffundieren die Precursor-Gase schnell durch die Kammer und erreichen jeden Wafer und jede Stelle auf jedem Wafer mit nahezu der gleichen Konzentration. Da die Abscheidungsrate hauptsächlich durch die Oberflächentemperatur gesteuert wird (die sehr gleichmäßig ist), ist die resultierende Schichtdicke über den Wafer und von einem Wafer zum nächsten außergewöhnlich konsistent.

Erreichung überlegener Konformität

Konformität ist die Fähigkeit einer Schicht, eine gleichmäßige Dicke beizubehalten, wenn sie eine unebene Oberfläche wie tiefe Gräben oder Stufen in einem Mikrochip beschichtet.

LPCVD zeichnet sich hier aus, da die verbesserte Diffusion es den Precursor-Gasen ermöglicht, diese hochaspektiven Merkmale vollständig zu durchdringen. Die Gasmoleküle beschichten den Boden und die Seitenwände eines Grabens genauso effektiv wie die Oberfläche, was entscheidend ist, um Hohlräume zu verhindern und die elektrische Isolation in modernen integrierten Schaltkreisen zu gewährleisten.

Die Rolle der thermischen Kontrolle

Die meisten LPCVD-Prozesse sind so konzipiert, dass sie oberflächenreaktionslimitiert und nicht massentransportlimitiert sind. Das bedeutet, dass der Engpass die Geschwindigkeit der chemischen Reaktion auf der Waferoberfläche ist, die stark von der Temperatur abhängt.

Da die Temperatur mit extremer Präzision gesteuert werden kann, wird die Abscheidungsrate sehr stabil und vorhersagbar. Dies führt zu einer hervorragenden Wiederholbarkeit von Charge zu Charge, eine nicht verhandelbare Anforderung für die Fertigung mit hoher Ausbeute.

Gewährleistung hoher Reinheit

Die Niederdruckumgebung ermöglicht es, Reaktionsnebenprodukte schnell aus der Kammer abzusaugen, wodurch verhindert wird, dass sie als Verunreinigungen wieder in die wachsende Schicht eingebaut werden.

Darüber hinaus macht LPCVD oft den Einsatz von inerten Trägergasen (wie Stickstoff oder Argon) überflüssig, die in Atmosphärendrucksystemen üblich sind. Dies reduziert eine potenzielle Quelle für Partikelkontamination und führt zu einer reineren Endschicht.

Abwägen von Kompromissen und Einschränkungen

Kein Prozess ist ohne seine Kompromisse. Die hohe Qualität von LPCVD-Schichten bringt spezifische betriebliche Überlegungen mit sich.

Langsamere Abscheidungsraten

Da der Prozess oft durch die Kinetik der Oberflächenreaktion und niedrigere Konzentrationen an Precursor-Gasen begrenzt wird, kann LPCVD langsamer sein als andere Abscheidungsmethoden. Dies ist ein direkter Kompromiss: Geschwindigkeit wird für überlegene Schichtqualität und Konformität geopfert.

Die Herausforderung hoher Temperaturen

LPCVD ist ein thermischer Prozess, der häufig bei hohen Temperaturen (600 °C oder höher) arbeitet. Dieses thermische Budget kann eine Einschränkung für Bauelementestrukturen darstellen, die Materialien mit niedrigem Schmelzpunkt oder solche, die empfindlich auf hitzeinduzierte Veränderungen reagieren, enthalten.

Anforderungen an Ausrüstung und Wartung

Der Hochtemperaturprozess kann dazu führen, dass sich die Precursor-Gase auf den inneren Quarzkomponenten des Reaktors ablagern, nicht nur auf den Wafern. Mit der Zeit kann sich dieser Aufbau ablösen und Partikel erzeugen oder Spannungen verursachen, die zum Ausfall von Komponenten führen. Regelmäßige Reinigung und Wartung sind unerlässlich.

Risiken durch betriebliche Kontamination

Obwohl der Prozess selbst hochreine Schichten erzeugt, ist er wie jeder empfindliche Herstellungsprozess anfällig für Umweltkontaminationen, wenn er nicht korrekt gehandhabt wird. Richtige Reinraumprotokolle sind unerlässlich, um zu verhindern, dass externe Verunreinigungen, wie z. B. Bakterien, die Ausrüstung oder die Bauelemente beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl von LPCVD ist eine strategische Entscheidung, die auf den spezifischen technischen Anforderungen der zu erstellenden Schicht basiert.

- Wenn Ihr Hauptaugenmerk auf Schichtqualität und Konformität liegt: LPCVD ist die ideale Wahl für die Beschichtung komplexer Topografien mit außergewöhnlicher Gleichmäßigkeit, wie sie für fortschrittliche Logik- und Speicherbauelemente erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz für einfache, flache Schichten liegt: Sie können schnellere, weniger konforme Methoden wie Plasma-Enhanced CVD (PECVD) oder Physical Vapor Deposition (PVD) in Betracht ziehen und dabei potenzielle Qualitätseinbußen akzeptieren.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion liegt: LPCVD bietet einen ausgereiften, vielseitigen und qualitativ hochwertigen Prozess, der sich gut für Anwendungen wie Solarzellen eignet, bei denen sowohl Leistung als auch Skalierbarkeit wesentlich sind.

Letztendlich wird LPCVD gewählt, wenn die Präzision, Reinheit und Konformität der resultierenden dünnen Schicht wichtiger sind als die reine Geschwindigkeit der Abscheidung.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Schlüsselanwendung |

|---|---|---|

| Niederdruckumgebung | Verbesserte Gasdiffusion für gleichmäßige Beschichtung | Komplexe 3D-Strukturen in Halbleitern |

| Thermische Kontrolle | Präzise, wiederholbare Abscheidungsraten | Fertigungsprozesse mit hoher Ausbeute |

| Hohe Konformität | Gleichmäßige Schichtdicke auf Gräben und Stufen | Fortschrittliche Mikrochips und MEMS-Bauelemente |

| Hohe Reinheit | Minimale Kontamination durch Nebenprodukte | Solarzellen und Hochleistungselektronik |

Benötigen Sie eine hochwertige Dünnschichtabscheidung für Ihr Labor? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich LPCVD-Systemen für die Halbleiter-, MEMS- und Solarzellenforschung. Unsere Lösungen gewährleisten präzise thermische Kontrolle, überlegene Schichtkonformität und minimale Kontamination – und helfen Ihnen, zuverlässige, reproduzierbare Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Fähigkeiten Ihres Labors erweitern kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung