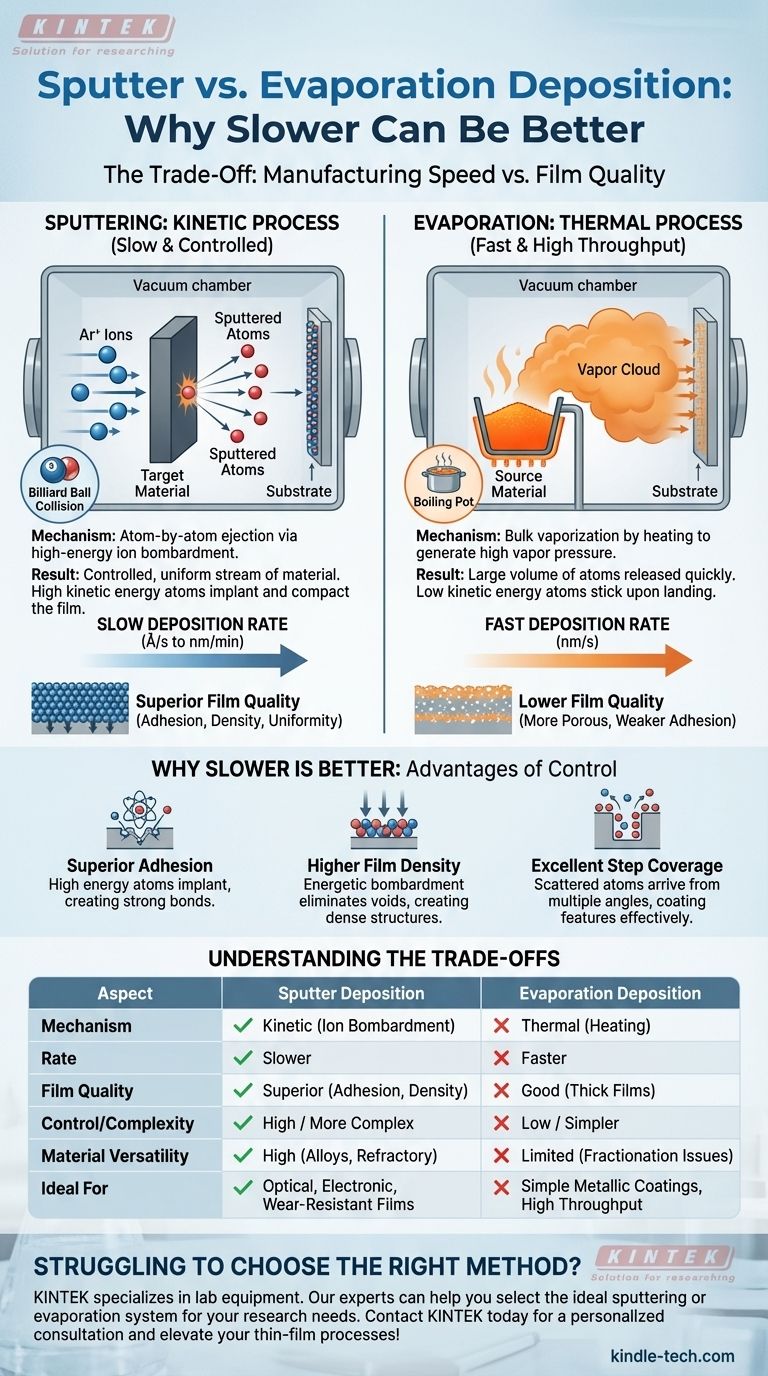

Der grundlegende Unterschied in der Abscheidungsgeschwindigkeit liegt im physikalischen Mechanismus, der zur Freisetzung von Material aus der Quelle verwendet wird. Die Sputterdeposition ist ein kinetischer Prozess, der Atome einzeln durch hochenergetischen Ionenbeschuss ausstößt, was ihn von Natur aus langsam und kontrolliert macht. Im Gegensatz dazu ist die thermische Verdampfung ein thermischer Massenprozess, der eine dichte Dampfwolke erzeugt, indem das Quellmaterial erhitzt wird, was zu einer viel schnelleren Abscheidungsrate führt.

Die Wahl zwischen Sputtern und Verdampfen ist nicht nur eine Frage der Geschwindigkeit; es ist ein kritischer Kompromiss zwischen Fertigungsdurchsatz und der endgültigen Qualität des Dünnfilms. Das bewusste, Atom-für-Atom-Tempo des Sputterns ist genau der Grund, warum es Filme mit überlegener Haftung, Dichte und Gleichmäßigkeit erzeugt.

Die Mechanik des Materialausstoßes: Atom vs. Dampf

Um den Geschwindigkeitsunterschied zu verstehen, müssen Sie zunächst visualisieren, wie jeder Prozess Atome vom Zielmaterial entfernt. Die Methoden sind grundlegend unterschiedlich, eine ist kinetisch und die andere thermisch.

Sputtern: Eine kinetische Billardkugel-Kollision

Beim Sputtern wird die Kammer mit einem Inertgas, typischerweise Argon, gefüllt. Ein starkes elektrisches Feld ionisiert dieses Gas, erzeugt ein Plasma und beschleunigt die positiven Argonionen auf das negativ geladene Quellmaterial (das „Target“).

Diese energiereichen Ionen wirken wie atomare Billardkugeln, die auf die Targetoberfläche prallen und einzelne Atome oder kleine Cluster physisch herausschlagen oder „sputtern“. Dies ist ein Impulsübertragungsprozess, und seine Effizienz ist relativ gering, was zu einem kontrollierten, aber langsamen Strom von ausgestoßenem Material führt.

Verdampfung: Ein thermischer Massenprozess

Die thermische Verdampfung ist viel einfacher, vergleichbar mit dem Kochen eines Topfes Wasser. Das Quellmaterial wird in einen Tiegel gelegt und in einem Hochvakuum erhitzt, bis seine Temperatur so weit ansteigt, dass sein Dampfdruck signifikant wird.

Bei dieser Temperatur sublimiert oder verdampft ein großes Volumen von Atomen von der Oberfläche und erzeugt eine dichte Dampfwolke, die sich nach außen bewegt und auf dem kühleren Substrat kondensiert. Da dies ein thermodynamischer Masseneffekt und keine Eins-zu-Eins-Kollision ist, kann in der gleichen Zeit wesentlich mehr Material freigesetzt werden.

Warum langsamer besser sein kann: Die Vorteile der Kontrolle

Wenn die Verdampfung so viel schneller ist, würde das Sputtern nicht verwendet werden, es sei denn, seine langsamere Rate würde erhebliche Vorteile bieten. Die hohe kinetische Energie der gesputterten Atome ist der Schlüssel zu diesen Vorteilen.

Überlegene Filmhaftung

Gesputterte Atome treffen mit deutlich höherer Energie (typischerweise 1-10 eV) auf das Substrat als verdampfte Atome (<1 eV). Diese zusätzliche Energie ermöglicht es ihnen, sich leicht in die Substratoberfläche einzulagern, wodurch eine starke, vermischte Bindungsschicht entsteht, die die Filmhaftung dramatisch verbessert.

Höhere Filmdichte

Der energetische Beschuss des wachsenden Films durch gesputterte Atome hilft, diese in Position zu „klopfen“, wodurch Hohlräume eliminiert und eine viel dichtere, gleichmäßigere Filmstruktur erzeugt wird. Verdampfte Atome landen mit geringer Energie und neigen dazu, dort zu haften, wo sie landen, was zu poröseren Filmen führen kann.

Ausgezeichnete Stufenbedeckung

Beim Sputtern können die ausgestoßenen Atome auf ihrem Weg zum Substrat am Hintergrundgas streuen. Dieser Streueffekt bedeutet, dass Atome aus einem größeren Winkelbereich ankommen, wodurch sie die Seiten mikroskopischer Gräben und Strukturen effektiver beschichten können, eine Eigenschaft, die als „Stufenbedeckung“ bekannt ist.

Die Kompromisse verstehen

Die Wahl einer Abscheidungsmethode erfordert eine Abwägung der Geschwindigkeit gegen das gewünschte Ergebnis für Ihre spezifische Anwendung. Es gibt keine einzige „beste“ Methode.

Abscheidungsrate vs. Filmqualität

Dies ist der zentrale Kompromiss. Die Verdampfung bietet eine hohe Geschwindigkeit, was ideal für dicke Filme oder die Fertigung mit hohem Durchsatz ist, wo höchste Qualität zweitrangig ist. Das Sputtern bietet überlegene Filmeigenschaften (Dichte, Haftung, Reinheit) auf Kosten deutlich längerer Prozesszeiten.

Prozesskomplexität und Kontrolle

Das Sputtern ist ein komplexerer Prozess, der Gasfluss, Plasmamanagement und mehrere Stromquellen umfasst. Diese Komplexität bietet jedoch mehr „Stellschrauben“ zur Feinabstimmung von Filmeigenschaften wie Spannung und Stöchiometrie, insbesondere bei komplexen Materialien. Die Verdampfung ist mechanisch einfacher, bietet aber weniger Kontrolle über die endgültige Filmstruktur.

Materialkompatibilität

Das Sputtern kann praktisch jedes Material abscheiden, einschließlich Legierungen und hochschmelzende Metalle mit sehr hohen Schmelzpunkten. Die Verdampfung hat Schwierigkeiten mit Legierungen, die Elemente mit unterschiedlichen Dampfdrücken enthalten, da das flüchtigere Element zuerst verdampft und die Zusammensetzung des Films verändert.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte ausschließlich von den Anforderungen Ihres Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz oder einfachen metallischen Beschichtungen liegt: Wählen Sie die thermische Verdampfung wegen ihrer Geschwindigkeit und Einfachheit.

- Wenn Ihr Hauptaugenmerk auf hochleistungsfähigen optischen, elektronischen oder verschleißfesten Filmen liegt: Wählen Sie die Sputterdeposition wegen ihrer überlegenen Haftung, Dichte und Kontrolle.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder Verbindungen mit präziser Zusammensetzung liegt: Wählen Sie die Sputterdeposition, da sie die Stöchiometrie des Zielmaterials bewahrt.

Letztendlich ist die Abscheidungsrate eine direkte Folge der Physik hinter der Methode, die wiederum die Energie der abgeschiedenen Atome und die resultierende Qualität Ihres Films bestimmt.

Zusammenfassungstabelle:

| Aspekt | Sputterdeposition | Verdampfungsdeposition |

|---|---|---|

| Primärer Mechanismus | Kinetisch (Ionenbeschuss) | Thermisch (Erhitzen/Verdampfen) |

| Typische Abscheidungsrate | Langsamer (Å/s bis nm/min) | Schneller (nm/s) |

| Hauptvorteil | Überlegene Filmqualität (Haftung, Dichte) | Hoher Durchsatz & Geschwindigkeit |

| Ideal für | Hochleistungsfähige optische, elektronische, verschleißfeste Filme | Einfache metallische Beschichtungen, dicke Filme |

Haben Sie Schwierigkeiten, die richtige Abscheidungsmethode für die spezifischen Filmanforderungen Ihres Labors zu wählen? Der Kompromiss zwischen Geschwindigkeit und Qualität ist entscheidend. KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bedient Laborbedürfnisse. Unsere Experten können Ihnen helfen, das ideale Sputter- oder Verdampfungssystem auszuwählen, um die präzisen Filmeigenschaften – überlegene Haftung, Dichte oder hohen Durchsatz – zu erzielen, die Ihre Forschung erfordert. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und verbessern Sie Ihre Dünnschichtprozesse!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen