Das Gießen von geschmolzenem Metall bei einer Temperatur oberhalb seines Schmelzpunktes ist ein kritischer, nicht verhandelbarer Schritt beim Gießen. Diese Praxis, bekannt als Anwendung von Überhitzung, ist unerlässlich, um den unvermeidlichen Wärmeverlust auszugleichen, der in dem Moment auftritt, in dem das Metall den Ofen verlässt. Ohne diesen thermischen "Puffer" würde das Metall vorzeitig erstarren, die Form nicht vollständig füllen und zu einem fehlerhaften Teil führen.

Die zentrale Herausforderung beim Metallguss ist ein Wettlauf gegen Zeit und Temperatur. Die zusätzliche Wärme über dem Schmelzpunkt – die Überhitzung – ist die wesentliche Versicherung, die garantiert, dass das flüssige Metall genügend thermische Energie hat, um durch die Gießpfanne zu fließen und die Formhöhlung vollständig zu füllen, bevor es zu erstarren beginnt.

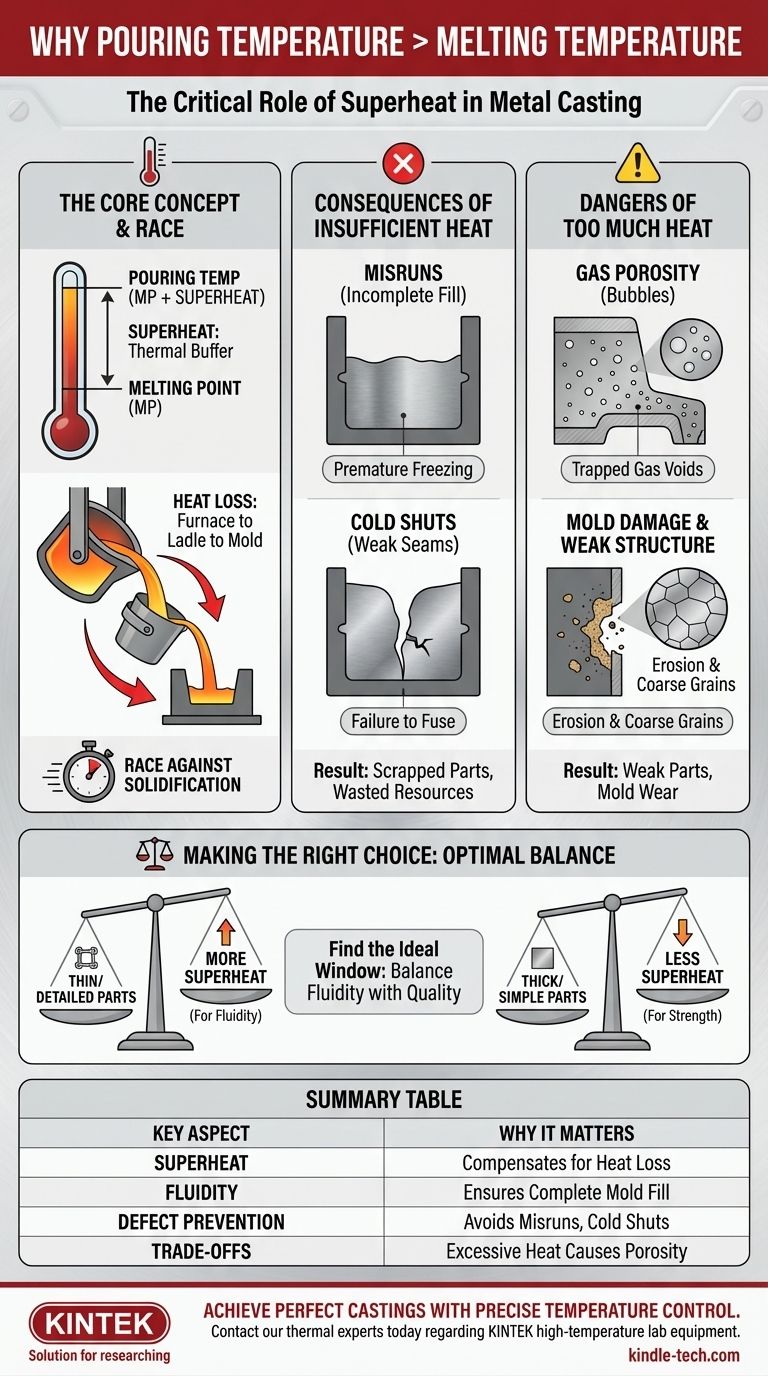

Der Wettlauf gegen die Erstarrung: Warum Überhitzung unerlässlich ist

Metall präzise bei seiner Schmelztemperatur zu gießen, ist ein theoretisches Ideal, das in der Praxis scheitert. Der Weg vom Ofen zur Form ist voller Gelegenheiten für das geschmolzene Metall, kritische thermische Energie zu verlieren.

Ausgleich unvermeidlichen Wärmeverlusts

Von dem Moment an, in dem es aus dem Ofen entnommen wird, beginnt das geschmolzene Metall abzukühlen. Wärme geht an die Transportpfanne, an die umgebende Atmosphäre und am wichtigsten an das vergleichsweise kalte Material der Form selbst verloren. Die Überhitzung liefert die notwendige zusätzliche Energie, um diese Verluste zu absorbieren und vollständig flüssig zu bleiben.

Sicherstellung vollständiger Formfüllung (Fließfähigkeit)

Die Temperatur steht in direktem Zusammenhang mit der Fließfähigkeit (dem Kehrwert der Viskosität) von geschmolzenem Metall. Ein höherer Grad an Überhitzung lässt das Metall eher wie Wasser als wie Melasse fließen. Diese verbesserte Fließfähigkeit ist entscheidend, um dünne Abschnitte zu füllen und komplizierte Details innerhalb der Formhöhlung zu erfassen.

Verhinderung vorzeitigen Erstarrens

Wenn die Temperatur des Metalls während des Fließens auf seinen Schmelzpunkt sinkt, beginnt die Erstarrung sofort. Dieses vorzeitige Erstarren ist die Ursache für mehrere kritische Gussfehler, die ein Teil unbrauchbar machen.

Die Folgen unzureichender Temperatur

Das Versäumnis, ausreichend Überhitzung anzuwenden, ist kein kleiner Prozessfehler; es führt direkt zu fehlerhaften Gussteilen, die eingeschmolzen oder verschrottet werden müssen, was Zeit, Energie und Geld verschwendet.

Fehlgüsse und unvollständige Gussteile

Ein Fehlguss ist der einfachste Defekt. Das Metall verliert zu viel Wärme, erstarrt, bevor die Form voll ist, und erzeugt ein unvollständiges Teil. Dies ist ein häufiges Ergebnis des Gießens bei zu niedriger Temperatur.

Kaltschweißstellen und schwache Nähte

Eine Kaltschweißstelle tritt auf, wenn zwei Fronten geschmolzenen Metalls innerhalb der Form aufeinandertreffen, aber zu kühl sind, um richtig zu verschmelzen. Dies erzeugt eine rissartige Diskontinuität oder Naht im fertigen Teil, die einen kritischen strukturellen Schwachpunkt darstellt.

Schlechte Oberflächengüte und Detailgenauigkeit

Träges, kaum geschmolzenes Metall hat nicht die Energie, um fest gegen die Formwände zu drücken. Dies führt zu abgerundeten Kanten, wo scharfe Ecken beabsichtigt sind, und zu einem Versäumnis, feine Oberflächentexturen oder Details des Formmodells zu reproduzieren.

Die Kompromisse verstehen: Die Gefahren von zu viel Wärme

Während Überhitzung notwendig ist, erzeugt übermäßige Hitze eine andere Reihe von Problemen. Das Ziel ist es, die optimale Temperatur zu finden, nicht einfach die höchstmögliche.

Erhöhte Gasporosität

Geschmolzene Metalle absorbieren Umgebungsgase wie Wasserstoff und Sauerstoff. Je heißer das Metall, desto mehr Gas kann es in Lösung halten. Wenn das Metall in der Form abkühlt und erstarrt, wird dieses Gas aus der Lösung gedrängt und bildet winzige Blasen, die als Gasporosität (Hohlräume) eingeschlossen werden und das fertige Gussteil schwächen.

Formschäden und Reaktion

Übermäßig hohe Temperaturen können die Form selbst beschädigen. Beim Sandguss kann dies dazu führen, dass das Bindemittel zerfällt oder das Metall mit dem Sand verschmilzt, was zu einer schlechten Oberflächengüte führt. Es kann auch die Erosion der Form und des Angusssystems beschleunigen, wenn das heiße Metall hindurchfließt.

Verschlechterte mechanische Eigenschaften

Zu heißes Gießen verlängert die Erstarrungszeit erheblich. Diese langsame Abkühlung fördert das Wachstum großer, grober Körner in der Mikrostruktur des Metalls, was typischerweise die endgültige Festigkeit, Duktilität und Zähigkeit des Teils verringert.

Die richtige Wahl für Ihren Prozess treffen

Die ideale Gießtemperatur ist kein Einzelwert, sondern ein sorgfältig berechneter Parameter, der auf den spezifischen Gussbedingungen basiert. Es ist ein Gleichgewicht zwischen der Sicherstellung der Fließfähigkeit und der Vermeidung von Defekten, die durch übermäßige Hitze verursacht werden.

- Wenn Ihr Hauptaugenmerk auf dem Gießen hochdetaillierter, dünnwandiger Teile liegt: Sie benötigen einen höheren Grad an Überhitzung, um sicherzustellen, dass die Fließfähigkeit des Metalls es ermöglicht, jede komplizierte Kavität vor dem Erstarren zu füllen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Festigkeit eines einfachen, dicken Teils liegt: Verwenden Sie eine Gießtemperatur, die gerade hoch genug ist, um Fehlgüsse und Kaltschweißstellen zu vermeiden, da dies eine schnellere Erstarrung und eine stärkere, feinkörnigere Mikrostruktur fördert.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und Kosteneffizienz liegt: Ziel ist es, das optimale Gießtemperaturfenster zu identifizieren, das konsistent einwandfreie Gussteile produziert, ohne Energie zu verschwenden oder übermäßigen Verschleiß an Geräten zu verursachen.

Letztendlich ist die Kontrolle der Gießtemperatur eines der mächtigsten Werkzeuge, um die Qualität und Integrität des endgültigen Gussteils zu gewährleisten.

Zusammenfassungstabelle:

| Schlüsselaspekt | Warum es wichtig ist |

|---|---|

| Überhitzung | Gleicht Wärmeverlust während des Transfers und Gießens aus. |

| Fließfähigkeit | Stellt sicher, dass das Metall die gesamte Form füllt, insbesondere dünne Abschnitte. |

| Fehlervermeidung | Vermeidet Fehlgüsse, Kaltschweißstellen und schlechte Oberflächengüte. |

| Kompromisse | Übermäßige Hitze kann Gasporosität und schwächere Teile verursachen. |

Erzielen Sie perfekte Gussteile mit präziser Temperaturkontrolle

Haben Sie Probleme mit Gussfehlern oder inkonsistenten Ergebnissen? Das präzise Wärmemanagement Ihres geschmolzenen Metalls ist entscheidend. KINTEK ist spezialisiert auf Hochtemperatur-Laborgeräte, einschließlich Öfen und Temperaturkontrollsysteme, um Ihnen zu helfen, die perfekte Gießtemperatur für Ihre spezifische Legierung und Ihr Formdesign zu erreichen.

Unsere Lösungen ermöglichen Gießereien und F&E-Laboren:

- Fehler eliminieren: Sorgen Sie für eine vollständige Formfüllung und starke, einwandfreie Gussteile.

- Prozesse optimieren: Finden Sie das ideale Temperaturfenster für Ihre Teilegeometrie und Ihr Material.

- Effizienz verbessern: Reduzieren Sie Ausschussraten und sparen Sie Material- und Energiekosten.

Bereit, Ihren Gießprozess zu perfektionieren? Kontaktieren Sie noch heute unsere Wärmexperten, um zu besprechen, wie KINTEKs Laborgeräte Zuverlässigkeit und Qualität in Ihren Betrieb bringen können.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie werden Verbundwerkstoffe durch Sintern verarbeitet? Entwickelte Materiallösungen durch fortschrittliche thermische Bindung

- Wie läuft die Zirkoniumproduktion ab? Vom Erz zum Hochleistungsmetall & zur Keramik

- Wie stellen Röhrenöfen oder Muffelöfen die stöchiometrische Genauigkeit bei der Synthese sicher? Beherrschung von Li4GeO4 & Li4VO4

- Was ist ein Rotationsretortenofen? Erzielen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess