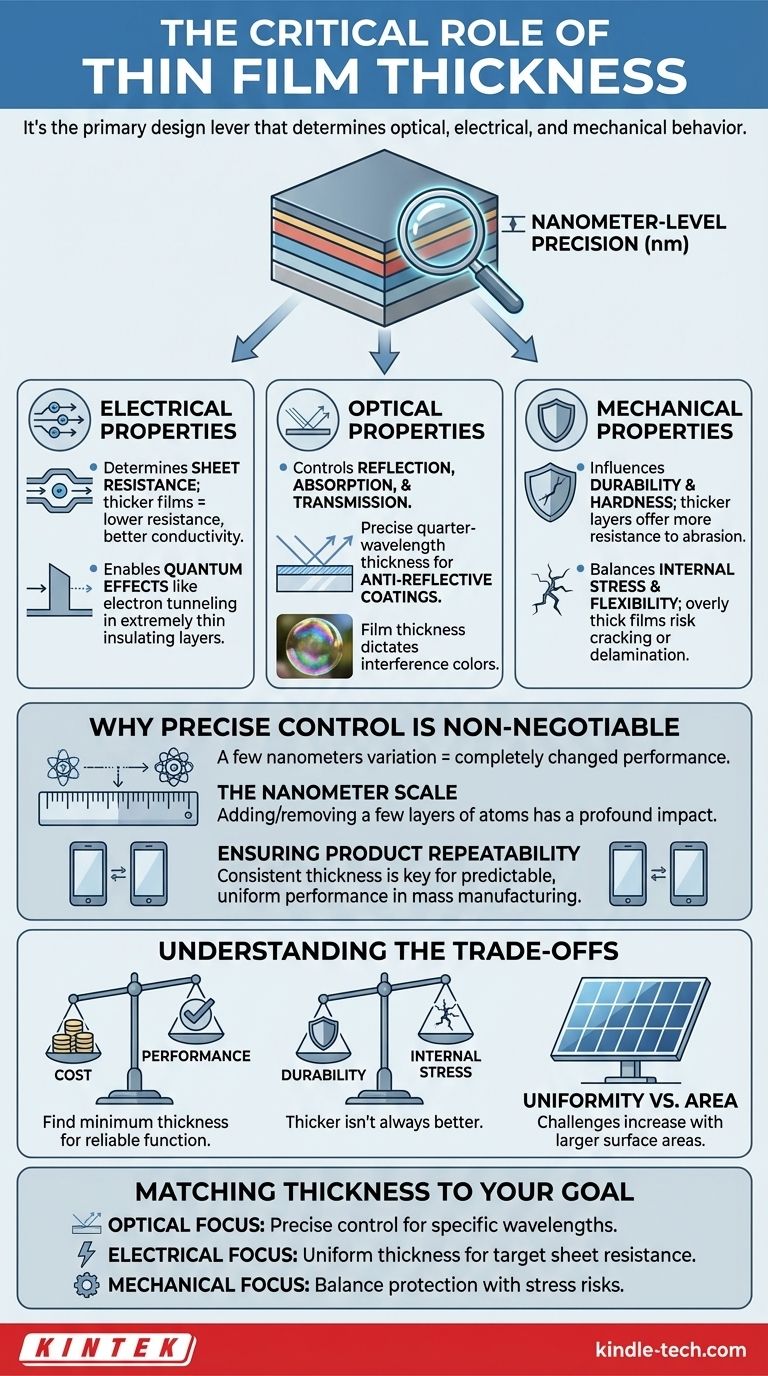

Einfach ausgedrückt, ist die Dicke einer Dünnschicht der einzige kritischste Parameter, der ihre physikalischen Eigenschaften und damit ihre Funktion bestimmt. Sie ist nicht nur eine Messung, sondern der primäre Designhebel, der das optische, elektrische und mechanische Verhalten einer Schicht festlegt. Schon eine Abweichung von wenigen Nanometern kann die Leistung des Materials in einer Anwendung vollständig verändern.

Der Hauptgrund, warum die Dünnschichtdicke wichtig ist, liegt darin, dass sie direkt mit der Funktion korreliert. Eine Änderung der Dicke verändert grundlegend, wie die Schicht mit Licht, Elektrizität und physikalischem Stress interagiert, wodurch eine präzise Kontrolle für die Herstellung zuverlässiger und effektiver Geräte unerlässlich ist.

Der direkte Zusammenhang zwischen Dicke und Funktion

Eine Dünnschicht ist eine Materialschicht, die von wenigen Atomen bis zu mehreren Mikrometern dick sein kann. Auf dieser mikroskopischen Skala ist die physikalische Dimension der Dicke nicht nur ein passives Attribut; sie steuert aktiv die Eigenschaften des Materials.

Elektrische Eigenschaften

Bei leitfähigen Schichten steht die Dicke in direktem Zusammenhang mit dem Schichtwiderstand. Eine dickere Schicht bietet eine größere Querschnittsfläche für den Elektronenfluss, was zu einem geringeren Widerstand und einer besseren Leitfähigkeit führt.

Umgekehrt sind in Halbleiterbauelementen einige Funktionen auf extrem dünne Schichten angewiesen. Eine dünne Isolierschicht kann erforderlich sein, um einen quantenmechanischen Effekt namens Elektronentunneln zu ermöglichen, der unmöglich wäre, wenn die Schicht zu dick wäre.

Optische Eigenschaften

Die Dicke ist für jede optische Anwendung von größter Bedeutung. Sie bestimmt, wie eine Schicht Licht reflektiert, absorbiert und durchlässt.

Für eine Antireflexionsbeschichtung beträgt die ideale Dicke genau ein Viertel der Wellenlänge des Lichts, das sie entgegenwirken soll. Dies führt zu destruktiver Interferenz, die Reflexionen aufhebt. Jede Abweichung von dieser exakten Dicke verschlechtert die Leistung.

Die irisierenden Farben, die auf Seifenblasen oder Ölfilmen zu sehen sind, sind ebenfalls ein direktes Ergebnis der Dünnschichtinterferenz, wobei die Dicke der Schicht bestimmt, welche Farben in Ihr Auge reflektiert werden.

Mechanische Eigenschaften

Die Dicke einer Schutzschicht bestimmt deren Haltbarkeit und Härte. Eine dickere Schicht eines harten Materials wie diamantähnlicher Kohlenstoff (DLC) bietet mehr Widerstand gegen Kratzer und Abrieb.

Die Dicke beeinflusst jedoch auch die innere Spannung und Flexibilität. Eine sehr dicke Schicht kann anfälliger für Risse oder Delamination sein, während eine dünnere Schicht flexibler ist und sich besser an ein nicht starres Substrat anpassen kann.

Warum präzise Kontrolle unerlässlich ist

Da die Eigenschaften so eng mit der Dicke verbunden sind, ist die Fähigkeit, eine Schicht mit Nanometer-Präzision und Wiederholbarkeit abzuscheiden, das, was ein funktionierendes Gerät von einem fehlerhaften unterscheidet.

Die Skala von Nanometern

Ein Nanometer ist ein Milliardstel Meter. Auf dieser Skala kann das Hinzufügen oder Entfernen von nur wenigen Atomschichten einen tiefgreifenden Einfluss auf die Gesamtleistung der Schicht haben.

Deshalb werden Abscheidungsprozesse wie das Sputtern so sorgfältig gesteuert. Der Prozess wird oft mit einer konstanten Rate für eine bestimmte Zeit durchgeführt, um die gewünschte Dicke bis auf Angstrom-Ebene (ein Zehntel Nanometer) zu erreichen.

Sicherstellung der Produktwiederholbarkeit

Für jedes kommerzielle Produkt, vom Smartphone-Bildschirm bis zum Solarpanel, muss jede Einheit identisch funktionieren. Die Kontrolle der Schichtdicke ist der Schlüssel, um sicherzustellen, dass die optischen und elektrischen Eigenschaften über Millionen von Geräten hinweg konsistent sind.

Ohne diese Kontrolle wäre die Geräteleistung unvorhersehbar, was eine Massenfertigung unmöglich machen würde.

Die Kompromisse verstehen

Die Wahl der richtigen Schichtdicke geht selten darum, eine einzelne Eigenschaft zu maximieren. Es geht fast immer darum, konkurrierende Anforderungen auszugleichen.

Kosten vs. Leistung

Das Abscheiden einer dickeren Schicht dauert länger und verbraucht mehr Material, was die Herstellungskosten direkt erhöht. Das technische Ziel ist oft, die minimale Dicke zu finden, die die erforderliche Leistung zuverlässig liefert, um sowohl Funktion als auch Kosteneffizienz zu optimieren.

Haltbarkeit vs. innere Spannung

Während eine dickere Schutzschicht im Allgemeinen haltbarer ist, baut sie während der Abscheidung auch mehr innere Spannung auf. Diese Spannung kann dazu führen, dass die Schicht reißt oder sich vom Substrat ablöst, insbesondere wenn das Substrat sich biegt oder Temperaturschwankungen ausgesetzt ist.

Gleichmäßigkeit vs. Fläche

Das Erreichen einer perfekt gleichmäßigen Dicke wird erheblich schwieriger, wenn die Oberfläche des Substrats zunimmt. Ein Prozess, der für einen kleinen Computerchip funktioniert, ist möglicherweise nicht geeignet, um eine große architektonische Glasscheibe zu beschichten, ohne inakzeptable Dickenabweichungen einzuführen.

Dicke an Ihr Ziel anpassen

Die "richtige" Dicke hängt vollständig von der beabsichtigten Anwendung ab. Ihr primäres Ziel sollte Ihre Material- und Prozessentscheidungen leiten.

- Wenn Ihr Hauptaugenmerk auf der optischen Leistung liegt: Ihre Dicke muss präzise relativ zu den spezifischen Lichtwellenlängen gesteuert werden, die Sie verwalten müssen.

- Wenn Ihr Hauptaugenmerk auf der elektrischen Leitfähigkeit liegt: Sie müssen eine Schicht abscheiden, die dick und gleichmäßig genug ist, um Ihr Ziel für den Schichtwiderstand zu erfüllen, ohne unnötige Kosten zu verursachen.

- Wenn Ihr Hauptaugenmerk auf dem mechanischen Schutz liegt: Sie müssen das Bedürfnis nach einer haltbaren, dicken Beschichtung mit den Risiken von innerer Spannung und potenziellen Rissen abwägen.

Letztendlich ist die Dünnschichtdicke die grundlegende Variable, die das Potenzial eines Materials in vorhersehbare, reale Leistung umsetzt.

Zusammenfassungstabelle:

| Eigenschaft | Wie die Dicke sie beeinflusst | Wichtige Überlegung |

|---|---|---|

| Elektrisch | Bestimmt den Schichtwiderstand und ermöglicht Quanteneffekte wie das Tunneln. | Entscheidend für die Leistung von Halbleitern und leitfähigen Schichten. |

| Optisch | Steuert Reflexion, Absorption und Transmission von Licht. | Muss für Antireflexionsbeschichtungen nanometergenau sein. |

| Mechanisch | Beeinflusst Haltbarkeit, Härte, Flexibilität und innere Spannung. | Ein Gleichgewicht zwischen Schutz und dem Risiko von Rissen/Delamination. |

Benötigen Sie präzise Dünnschichtabscheidung für die Forschung oder Produktentwicklung Ihres Labors?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte, einschließlich Sputtersystemen und Abscheidungswerkzeugen, die die Nanometer-Präzision der Dickenkontrolle liefern, die für eine zuverlässige optische, elektrische und mechanische Leistung unerlässlich ist. Unsere Lösungen helfen Forschern und Herstellern, konsistente, wiederholbare Ergebnisse zu erzielen und sicherzustellen, dass Ihre Geräte wie beabsichtigt funktionieren.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Dünnschichtanwendung zu besprechen und die perfekte Ausrüstung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Vakuum-Kaltgießmaschine für die Probenvorbereitung

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

Andere fragen auch

- Was sind die Methoden zur Reinigung von Kohlenstoffnanoröhren? Erzielen Sie hochreine CNTs für Ihre Anwendung

- Ist CVD ein chemischer Prozess zur Herstellung von Hochleistungsmaterialien? Entwickeln Sie fortschrittliche Materialien vom Atom aufwärts

- Was sind die Vorteile der LPCVD? Erzielen Sie überlegene Gleichmäßigkeit und hohe Durchsatzraten bei dünnen Schichten

- Was ist die Niederdruck-CVD (LPCVD)? Der Schlüssel zu überlegener Gleichmäßigkeit von dünnen Schichten

- Was ist die Hauptfunktion eines horizontalen MOCVD-Reaktors? Präzises InGaN-Einkristallwachstum erreichen

- Warum wird DLI-MOCVD für lange Brennstab-Hüllrohre benötigt? Gewährleistung einer gleichmäßigen Innenbeschichtung für die nukleare Sicherheit

- Was ist der Prozess der CVD-Beschichtung? Ein Leitfaden für Hochleistungsdünnschichten Schritt für Schritt

- Was ist das Prinzip des DC-Sputterns? Ein Leitfaden zur Dünnschichtabscheidung für leitfähige Beschichtungen