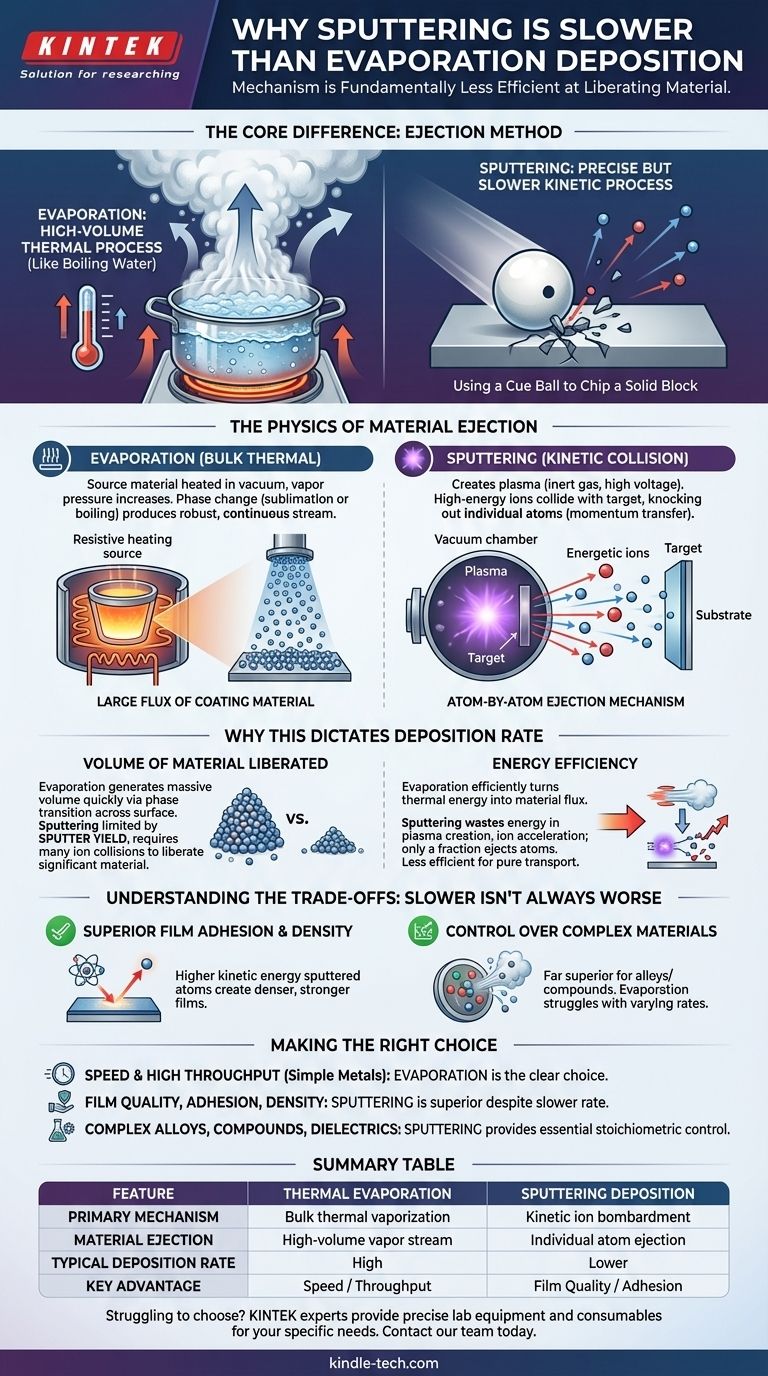

Kurz gesagt, Sputtern ist langsamer, weil sein Mechanismus von Natur aus weniger effizient bei der Freisetzung von Material ist. Beim Sputtern werden energiereiche Ionen verwendet, um Atome einzeln von einem Target abzulösen, ein Prozess, der durch Impulsübertragung gesteuert wird. Die thermische Verdampfung hingegen erhitzt ein Quellmaterial, bis ein dichter Dampfstrom mit hohem Volumen durch eine Phasenänderung der Masse entsteht, wodurch in der gleichen Zeit eine weitaus größere Anzahl von Atomen freigesetzt wird.

Der Kernunterschied liegt in der Methode der Materialausstoßung. Verdampfen ist ein thermischer Prozess mit hohem Volumen, ähnlich dem Kochen von Wasser, um Dampf zu erzeugen. Sputtern ist ein präziser, aber langsamerer kinetischer Prozess, ähnlich dem Einsatz einer Spielkugel, um einen festen Block abzutragen.

Die Physik der Materialausstoßung

Um den Unterschied in den Abscheidungsraten zu verstehen, müssen wir uns ansehen, wie jede Methode der physikalischen Gasphasenabscheidung (PVD) ein festes Quellmaterial in einen Dampf umwandelt. Die beiden Ansätze könnten unterschiedlicher nicht sein.

Verdampfen: Ein thermischer Massenprozess

Bei der thermischen Verdampfung wird das Quellmaterial in einem Hochvakuum erhitzt, typischerweise unter Verwendung von Widerstandsheizung oder einem Elektronenstrahl.

Wenn die Temperatur des Materials steigt, nimmt sein Dampfdruck zu. Sobald eine ausreichende Temperatur erreicht ist, durchläuft es eine Phasenänderung (Sublimation oder Verdampfung) und erzeugt einen robusten und kontinuierlichen Dampfstrom, der zum Substrat wandert und dort kondensiert. Dies ist eine äußerst effektive Methode, um einen großen Fluss an Beschichtungsmaterial zu erzeugen.

Sputtern: Ein kinetischer Kollisionsprozess

Sputtern beruht nicht auf Hitze, um einen Dampf zu erzeugen. Stattdessen wird ein Plasma erzeugt, indem ein Inertgas (wie Argon) in die Vakuumkammer eingeleitet und eine Hochspannung angelegt wird.

Positiv geladene Ionen aus dem Plasma werden auf das negativ geladene Quellmaterial, das als Target bekannt ist, beschleunigt. Wenn diese energiereichen Ionen mit dem Target kollidieren, übertragen sie ihren Impuls und schlagen einzelne Atome oder kleine Cluster physisch heraus oder „sputtern“ sie ab. Dies ist ein Mechanismus der atomweisen Ausstoßung.

Warum dieser Mechanismusunterschied die Abscheidungsrate bestimmt

Die grundlegende Physik jedes Prozesses wirkt sich direkt auf die resultierende Geschwindigkeit aus.

Volumen des freigesetzten Materials

Die Stärke der Verdampfung liegt in ihrer Fähigkeit, schnell ein enormes Dampfvolumen zu erzeugen. Die Energiezufuhr wird genutzt, um eine Phasenübergang über die Oberfläche des Quellmaterials zu bewirken, wodurch gleichzeitig eine enorme Anzahl von Atomen freigesetzt wird.

Das Sputtern wird durch die Sputterausbeute begrenzt – die Anzahl der Target-Atome, die pro auftreffendem Ion ausgestoßen werden. Diese Ausbeute ist oft eine geringe Zahl, was bedeutet, dass viele Ionen-Kollisionen erforderlich sind, um eine signifikante Materialmenge freizusetzen, was den Prozess von Natur aus langsamer macht.

Energieeffizienz

Bei der Verdampfung wird die thermische Energie direkt zur Erzeugung des Dampfes verwendet. Der Prozess ist relativ effizient bei der Umwandlung von Energie in einen Materialfluss.

Beim Sputtern wird die elektrische Energie verwendet, um ein Plasma zu erzeugen und aufrechtzuerhalten, Ionen zu beschleunigen und das Target zu bombardieren. Nur ein Bruchteil der kinetischen Energie eines Ions führt zur erfolgreichen Ausstoßung eines Target-Atoms. Dieser mehrstufige Impulsübertragungsprozess ist für den reinen Materialtransport einfach weniger effizient.

Die Kompromisse verstehen: Warum langsamer nicht immer schlechter ist

Eine höhere Abscheidungsrate macht die Verdampfung nicht automatisch zur überlegenen Technik. Die langsamere, kontrolliertere Natur des Sputterns bietet entscheidende Vorteile bei der Filmqualität.

Überlegene Filthaftung und Dichte

Gesputterte Atome werden mit einer signifikant höheren kinetischen Energie (1–10 eV) ausgestoßen als verdampfte Atome (~0,1 eV). Wenn diese energiereichen Atome auf dem Substrat ankommen, erzeugen sie dichtere, gleichmäßigere und fester haftende Filme.

Kontrolle über komplexe Materialien

Sputtern ist weitaus besser geeignet für die Abscheidung von Legierungen oder Verbundwerkstoffen. Da Atome vom Target abgeschlagen werden, weist der resultierende Dampf eine Zusammensetzung auf, die der des Target-Materials sehr nahe kommt. Die Verdampfung kann hier Schwierigkeiten bereiten, da verschiedene Elemente in einer Legierung unterschiedlich schnell verdampfen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl zwischen diesen Methoden erfordert, dass Sie den Bedarf an Geschwindigkeit gegen die Anforderung an die Filmqualität abwägen.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und hohem Durchsatz für einfache Metallbeschichtungen liegt: Die Verdampfung ist aufgrund ihrer Hochvolumen-Dampferzeugung die klare Wahl.

- Wenn Ihr Hauptaugenmerk auf Filmqualität, Haftung und Dichte liegt: Die kontrollierte, energetische Abscheidung durch Sputtern ist trotz der langsameren Rate überlegen.

- Wenn Sie komplexe Legierungen, Verbindungen oder Dielektrika abscheiden: Sputtern bietet die wesentliche stöchiometrische Kontrolle, die bei der Verdampfung oft fehlt.

Letztendlich ermöglicht Ihnen das Verständnis der Physik hinter jeder Methode, das richtige Werkzeug nicht nach seiner Geschwindigkeit, sondern nach seiner Fähigkeit auszuwählen, die spezifischen Filmeigenschaften zu erzeugen, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Merkmal | Thermische Verdampfung | Sputterabscheidung |

|---|---|---|

| Primärer Mechanismus | Thermische Massenverdampfung | Kinetischer Ionenbeschuss |

| Materialausstoßung | Hochvolumen-Dampfstrom | Atomweise Ausstoßung |

| Typische Abscheidungsrate | Hoch | Niedriger |

| Hauptvorteil | Geschwindigkeit / Durchsatz | Filmqualität / Haftung |

Sie haben Schwierigkeiten bei der Auswahl der richtigen Abscheidungstechnologie für Ihre Dünnschichtanwendung? Die Experten von KINTEK wissen, dass die Entscheidung zwischen Geschwindigkeit und Qualität entscheidend ist. Egal, ob Ihr Projekt den hohen Durchsatz der Verdampfung oder die überlegenen Filmeigenschaften des Sputterns erfordert, wir liefern die präzisen Laborgeräte und Verbrauchsmaterialien, die Sie benötigen.

Kontaktieren Sie noch heute unser Team, um Ihre spezifischen Anforderungen zu besprechen und KINTEKs Lösungen zur Verbesserung der Fähigkeiten und Forschungsergebnisse Ihres Labors einzusetzen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen