Einführung

CIP (Cold Isostatic Pressing) und Metal Mould Pressing sind zwei Methoden zur Druckbeaufschlagung von Materialien, die bei der Herstellung verschiedener Produkte verwendet werden. CIP ist ein Prozess, bei dem Druck auf ein Material in einem mit Flüssigkeit gefüllten Behälter ausgeübt wird, während Metal Mould Pressing eine Methode ist, bei der ein Material zwischen zwei Matrizen gepresst wird. Beide Methoden werden zur Herstellung hochdichter Bauteile verwendet, unterscheiden sich jedoch hinsichtlich der erforderlichen Komplexität und des Endergebnisses. Das Verständnis dieser Unterschiede kann Herstellern dabei helfen, herauszufinden, welche Methode für ihre Anforderungen am besten geeignet ist.

Inhaltsverzeichnis

Definition von CIP und Metallformpressen

CIP und Metallformpressen sind zwei beliebte Methoden zur Herstellung hochwertiger Keramikprodukte. CIP oder kaltisostatisches Pressen ist eine Technik, bei der ein Pulver mithilfe von Wasser oder Öl unter hohem Druck in eine Form gepresst wird. Der Druck wird gleichmäßig in alle Richtungen ausgeübt, was zu einem dichten, fehlerfreien Keramikprodukt führt. Dieses Verfahren ist ideal für die Herstellung komplexer Formen und großer Teile, die eine hohe Festigkeit und Präzision erfordern.

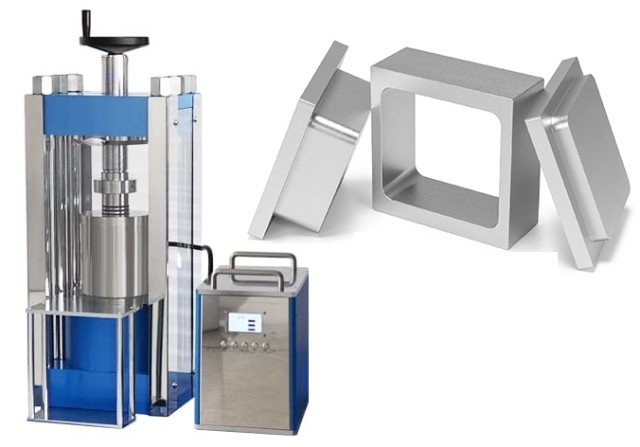

Beim Metallformenpressen hingegen wird eine Metallform verwendet, um das Keramikpulver in die gewünschte Form zu bringen. Die Form wird mit dem Pulver gefüllt und anschließend mit einer hydraulischen Presse gepresst. Diese Methode eignet sich für die Herstellung einfacher Formen und kleiner Teile, die eine hohe Genauigkeit und Konsistenz erfordern. Das durch Metallformpressen hergestellte Keramikprodukt ist oft weniger dicht als das durch CIP hergestellte, ist aber dennoch von hoher Qualität.

Prinzipiell gibt es beim CIP- und Metallformpressen unterschiedliche Druckbeaufschlagungsverfahren. CIP übt isostatischen Druck auf Materialien mithilfe von Flüssigkeitsdruck aus, während beim Metallformenpressen nur uniaxialer Druck angewendet wird. Daher kann CIP ein Produkt mit gleichmäßiger Dichte und Homogenität herstellen, da es keine Reibungen mit einer Metallform gibt.

CIP ist eine pulverbasierte, endkonturnahe Technologie zur Herstellung von Metall- und Keramikbauteilen. Es ähnelt einem anderen Prozess, der als Metallformverarbeitung bekannt ist. CIP funktioniert nach einem von Blaise Pascal vorgeschlagenen Prinzip. Dieses Prinzip ist allgemein als Pascalsches Gesetz bekannt und besagt, dass der in einer eingeschlossenen Flüssigkeit ausgeübte Druck in alle Richtungen durch die Flüssigkeit übertragen wird, ohne dass sich die Größe des Drucks ändert.

Im Gegensatz dazu ist das Pressen von Metallformen dem CIP sehr ähnlich. Bei diesem Pressverfahren werden Pulvermaterialien in einen von der Metallform und dem Unterstempel umschlossenen Raum eingefüllt. Anschließend werden sie komprimiert, indem der Abstand zwischen Ober- und Unterstempel verringert wird. Metallformpressanlagen für den industriellen Einsatz verfügen über eine Reihe automatisierter Prozesse von der Pulverbefüllung bis zur Entnahme eines Formkörpers.

Zusammenfassend lässt sich sagen, dass CIP und Metallformpressen zwei unterschiedliche Techniken zur Herstellung von Keramikprodukten sind, von denen jede ihre Vor- und Nachteile hat. Die Wahl der anzuwendenden Methode hängt von den spezifischen Anforderungen des herzustellenden Produkts ab. CIP eignet sich für die Herstellung komplexer Formen und großer Teile, die eine hohe Festigkeit und Präzision erfordern, während das Metallformpressen für die Herstellung einfacher Formen und kleiner Teile geeignet ist, die eine hohe Genauigkeit und Konsistenz erfordern.

Prinzip des CIP- und Metallformpressens

CIP und Metallformpressen sind zwei häufig verwendete Methoden zur Herstellung keramischer Materialien. Der Hauptunterschied zwischen diesen beiden Methoden ist der Mechanismus, der zur Formung des Keramikpulvers verwendet wird.

CIP

Bei CIP oder kaltisostatischem Pressen wird das Keramikpulver mit einer unter Druck stehenden Flüssigkeit in die gewünschte Form komprimiert. Bei diesem Verfahren wird das Pulver in eine flexible Form gegeben und anschließend in eine unter Druck stehende Flüssigkeit eingetaucht. Der Druck wird gleichmäßig in alle Richtungen ausgeübt, was zu einer gleichmäßigen Dichte und einem hochwertigen Produkt führt. Diese Technik eignet sich am besten für relativ große, komplex geformte Bauteile, die mit anderen Verfahren nicht hergestellt werden können.

Pressen von Metallformen

Beim Metallformpressen hingegen wird das Keramikpulver mithilfe einer hydraulischen Presse in eine Metallform gepresst. Diese Methode wird üblicherweise zur Herstellung kleiner und komplizierter Formen verwendet. Die Metallform wird zum Formen des Keramikpulvers verwendet und anschließend wird das Produkt gesintert, um ein Produkt mit hoher Dichte zu erhalten.

Hauptunterschiede

Der Hauptunterschied zwischen diesen beiden Techniken besteht darin, dass beim CIP eine unter Druck stehende Flüssigkeit zum Formen des Keramikpulvers verwendet wird, während beim Metallformpressen eine Metallform zum Einsatz kommt. CIP ist ein Festkörperprozess, der einige der mit dem Gießen verbundenen Herausforderungen überwindet, wie z. B. Richtungseigenschaften, ungleichmäßige Mikrostruktur und Defekte unter der Oberfläche.

Vorteile von CIP

CIP hat gegenüber dem Metallformenpressen mehrere Vorteile. Einer der Hauptvorteile besteht darin, dass es eine größere Gestaltungsfreiheit ermöglicht und die Herstellung von Teilen mit Hinterschneidungen, überhängenden Merkmalen oder teilweise geschlossenen Hohlräumen ermöglicht. Es ist auch für relativ große Teile geeignet, wobei die einzige Einschränkung in der Größe des Druckbehälters besteht. Darüber hinaus ist das flexible CIP-Werkzeug wiederverwendbar, was es deutlich kostengünstiger macht als andere Prozesse, bei denen für jedes Teil ein teures Opfermetallwerkzeug erforderlich ist.

Vorteile des Metallformenpressens

Auch das Pressen von Metallformen hat Vorteile. Es wird häufig zur Herstellung kleiner und komplizierter Formen verwendet und eignet sich daher ideal für die Massenproduktion von Komponenten wie Zündkerzenisolatoren, Spezialverschleißkomponenten und elektrischen Isolatoren. Darüber hinaus handelt es sich um ein relativ kostengünstiges Verfahren, das sich ideal für komplexe Formen und große Produktionsläufe eignet.

Zusammenfassend lässt sich sagen, dass sowohl CIP als auch Metallformpressen wichtige Techniken zur Herstellung hochwertiger Keramikmaterialien sind. Die Wahl der anzuwendenden Methode hängt von den spezifischen Anforderungen des Produkts ab. Während CIP am besten für relativ große, komplex geformte Komponenten geeignet ist, eignet sich das Metallformenpressen am besten für die Herstellung kleiner und komplizierter Formen. Das Verständnis der Prinzipien dieser Techniken ist für jeden, der auf dem Gebiet der Laborausrüstung arbeitet, von wesentlicher Bedeutung.

Vergleich von Druckbeaufschlagungsprozessen

Einführung

In der Welt der Laborgeräte werden häufig zwei Methoden zur Druckbeaufschlagung verwendet: CIP (kaltes isostatisches Pressen) und Metallformpressen. Beide Methoden werden verwendet, um Pulver zu festen und dichten Objekten zu verdichten, die als Proben oder für weitere Tests verwendet werden können.

Druckanwendung

Der Hauptunterschied zwischen den beiden Methoden liegt in der Art und Weise, wie der Druck ausgeübt wird. Beim CIP wird das Pulver in einen flexiblen Behälter gegeben und mit gleichem Druck aus allen Richtungen komprimiert, wodurch eine gleichmäßige Dichte entsteht. Beim Metallformpressen wird das Pulver in eine starre Form gegeben und mit einer unidirektionalen Kraft komprimiert, wodurch ein Dichtegradient entsteht.

Bevorzugte Anwendungen

Metallformpressen wird oft bevorzugt, wenn eine bestimmte Form gewünscht wird, während CIP bevorzugt wird, wenn Gleichmäßigkeit erforderlich ist. Darüber hinaus eignet sich CIP besser für Materialien, die schwer zu komprimieren sind oder unter Druck zu Rissen neigen. Insgesamt hängt die Wahl zwischen CIP- und Metallformpressen von den spezifischen Anforderungen des Experiments oder der Anwendung ab.

Vorteile von CIP

CIP bietet gegenüber anderen ähnlichen Verfahren mehrere Vorteile. Einer dieser Vorteile ist seine Vielseitigkeit. Mit CIP können schwierige Formen hergestellt werden, die mit anderen Methoden nicht hergestellt werden können. Darüber hinaus kann CIP zur Herstellung großformatiger Materialien eingesetzt werden. Die einzige Einschränkung hinsichtlich der Größe der mit dieser Methode hergestellten Materialien ist die Größe des Druckbehälters.

Vorteile des Metallformenpressens

Metallformpressen wird bevorzugt, wenn eine bestimmte Form gewünscht wird. Diese Methode wird häufig zur Massenproduktion einfacher Formen verwendet. Darüber hinaus ist das Pressen von Metallformen oft schneller als CIP, da es sich um einen einfacheren Prozess handelt.

Anwendungen von CIP im Labor

CIP wird im Labor häufig für eine Vielzahl von Anwendungen eingesetzt. Es wird beispielsweise verwendet, wenn Sie vor dem Sintern eine höhere Dichte erreichen möchten, wenn Ihr Pellet immer wieder auseinanderfällt, bevor Sie es sintern können, oder wenn Sie ein großes Seitenverhältnis haben. CIP wird auch beim Pressen einer unregelmäßigen Form wie eines Donuts oder einer Form verwendet, deren Abmessungen sich entlang ihrer Länge ändern.

CIP-Wetbags und Formen

Kaltisostatisches Pressen wird auch als „Wetbag“-Pressen bezeichnet, da die Außenseite des Beutels durch die Pressflüssigkeit benetzt wird. CIP erfordert einen geeigneten Beutel zum Pressen Ihrer Probe, es stehen Ihnen jedoch viele recht einfache und kostengünstige Optionen zur Verfügung. Sogar dünne flexible Materialien wie Latex und Gummi halten sehr hohen Drücken stand, da sie unter diesem hohen Druck nicht besonders stark gedehnt (gedehnt) werden, wenn sie gegen etwas gedrückt werden, das sich nicht so stark dehnt.

Abschluss

Sowohl CIP- als auch Metallformpressen haben ihre eigenen Vor- und Nachteile. Die Wahl der zu verwendenden Methode hängt von den spezifischen Anforderungen des Experiments oder der Anwendung ab. CIP ist jedoch vielseitiger und wird bevorzugt, wenn Einheitlichkeit erforderlich ist. Das Pressen von Metallformen wird bevorzugt, wenn eine bestimmte Form gewünscht wird oder für die Massenproduktion einfacher Formen.

Unterschiede in der Dichteverteilung

Die beiden gängigen Methoden zur Herstellung dichter Keramik- oder Metallteile sind CIP (kaltes isostatisches Pressen) und Metallformpressen. Der Hauptunterschied zwischen diesen beiden Methoden besteht in der Art und Weise, wie das Pulver komprimiert wird, was zu Unterschieden in der Dichteverteilung im Endteil führt.

CIP

Beim CIP wird das Pulver in eine Gummiform gegeben und einer isostatischen Hochdruckkompression aus allen Richtungen ausgesetzt. Dies führt zu einer gleichmäßigen Dichteverteilung im gesamten Teil. Das Fehlen von Wandreibung, da Druck aus allen Richtungen ausgeübt wird, führt zu Presslingen mit praktisch gleichmäßiger Kornstruktur und Dichte, unabhängig von der Form. CIP wird bevorzugt, wenn eine gleichmäßige Dichteverteilung erforderlich ist.

Pressen von Metallformen

Beim Metallformpressen hingegen wird das Pulver unter hohem Druck in einer Metallform verdichtet, was zu einem Dichtegradienten über das Teil führt. Die höchste Dichte liegt in der Mitte des Teils und die Dichte nimmt zu den Rändern hin ab. Dies liegt daran, dass die Pulverpartikel an den Rändern der Form einem geringeren Druck ausgesetzt sind als diejenigen in der Mitte. Pulver mit unregelmäßiger Partikelmorphologie werden im Allgemeinen für CIP bevorzugt, was die Grünfestigkeit erhöht. Beim Metallformenpressen wurden jedoch sowohl grobe als auch feine Pulver erfolgreich eingesetzt.

Vergleich

Die Wahl zwischen diesen beiden Methoden hängt von den gewünschten Eigenschaften des Endprodukts ab. CIP wird bevorzugt, wenn eine gleichmäßige Dichteverteilung erforderlich ist. Metallformpressen wird üblicherweise verwendet, wenn ein Dichtegradient gewünscht wird. Das Verdichtungsverhalten von Metallpulvern während der CIP-Reinigung und damit die Qualität des Endteils werden sowohl von den morphologischen als auch von den mechanischen Eigenschaften der Metallpulver beeinflusst.

Zusammenfassend lässt sich sagen, dass sowohl CIP- als auch Metallformpressen ihre eigenen Vor- und Nachteile haben und die Auswahl des geeigneten Verfahrens von der jeweiligen Anwendung abhängt. CIP wird bevorzugt, wenn eine gleichmäßige Dichteverteilung erforderlich ist, während Metallformpressen üblicherweise verwendet wird, wenn ein Dichtegradient gewünscht wird.

Arten der CIP-Verarbeitung

Wenn es darum geht, hochwertige Laborgeräte im CIP-Verfahren herzustellen, gibt es zwei Hauptarten von Verarbeitungsverfahren: Heißisostatisches Pressen (HIP) und Kaltisostatisches Pressen (CIP).

Heißisostatisches Pressen (HIP)

Heißisostatisches Pressen ist ein Verfahren, bei dem hohe Temperaturen und Drücke genutzt werden, um Metallpulver zu festen Teilen zu verfestigen. Dabei werden eine Argonatmosphäre oder andere Gasmischungen verwendet, die auf bis zu 3.000 °F erhitzt und unter einem Druck von bis zu 100.000 psi stehen, um Pulver und andere Materialien zu dichten vorgeformten Metallen, Kunststoffen und Keramiken zu verarbeiten. HIP wird zur Herstellung hochdichter Materialien verwendet und eignet sich daher ideal für die Herstellung von Teilen, die eine hohe Festigkeit, Zähigkeit und Verschleißfestigkeit erfordern. HIP wird häufig bei der Herstellung von Hochleistungskeramik, Ferriten und Hartmetallen, der Endformung von Superlegierungen auf Nickelbasis und Titanpulvern, dem Verdichten von Schnellarbeitsstahl, dem Diffusionsbinden ähnlicher und unterschiedlicher Materialien und der Eliminierung verwendet Hohlräume in Gussteilen für die Luft- und Raumfahrt.

Kaltisostatisches Pressen (CIP)

Kaltisostatisches Pressen ist ein Prozess, bei dem Metallpulver mit hohem Druck aus allen Richtungen zu festen Teilen gepresst werden. Das Pulver wird in eine Gummiform gegeben und dann aus allen Richtungen hohem Druck ausgesetzt, wodurch eine gleichmäßige Dichte und Form entsteht. CIP wird verwendet, um Materialien herzustellen, die poröser und leichter sind. Im Gegensatz zu HIP wird CIP zur Herstellung von Teilen verwendet, die eine geringere Dichte und mehr Gleichmäßigkeit erfordern. CIP wird in verschiedenen Branchen eingesetzt, unter anderem bei medizinischen Implantaten und Edelstahlfilterpatronen.

Nassbeutelverarbeitung

Beim kaltisostatischen Nasspressen (CIP) wird das Material vorgeformt und dann in einem flexiblen Beutel oder einer flexiblen Form versiegelt. Der Beutel wird in einem Druckbehälter mit einer Hydraulikflüssigkeit (z. B. Öl oder Wasser) gefüllt. Auf die Flüssigkeit wird Druck ausgeübt, normalerweise zwischen 10.000 und 60.000 psi, der gleichmäßig über das Material verteilt wird. Diese Methode trägt dazu bei, Verzerrungen zu reduzieren, die Genauigkeit zu verbessern und das Risiko von Lufteinschlüssen und Hohlräumen zu verringern.

Verarbeitung von Trockenbeuteln

Beim kaltisostatischen Trockenpressen (CIP) wird das Material in eine Form gegeben und einem hohen Druck aus allen Richtungen ausgesetzt. Im Gegensatz zur Nassbeutelverarbeitung wird bei dieser Methode keine Hydraulikflüssigkeit verwendet. Die Form wird in eine Kammer gegeben und unter Druck gesetzt, um eine gleichmäßige Dichte und Form zu erzeugen.

Warmisostatisches Pressen (WIP)

Warmisostatisches Pressen ist ein Prozess, bei dem Metallpulver bei einer Temperatur von etwa 200–400 °C zu festen Teilen gepresst werden. WIP wird zur Herstellung von Teilen verwendet, die eine höhere Dichte als CIP, aber eine geringere Dichte als HIP erfordern. Es wird häufig bei der Herstellung von Komponenten für medizinische, Luft- und Raumfahrt- und Automobilanwendungen verwendet.

Zusammenfassend lässt sich sagen, dass sowohl CIP als auch HIP wirksame Methoden zur Herstellung hochwertiger Laborgeräte sind. Die Wahl der Methode hängt von den spezifischen Anforderungen des herzustellenden Produkts sowie von Faktoren wie Kosten und Produktionszeit ab. Es ist wichtig, mit einem renommierten Laborgerätehersteller zusammenzuarbeiten, der Erfahrung mit beiden Methoden hat und Ihnen dabei helfen kann, die beste Entscheidung für Ihre spezifischen Anforderungen zu treffen.

Wet-Bag-Prozess

CIP und Metallformpressen sind zwei häufig verwendete Methoden zur Herstellung von Keramik- und Metallteilen. Das Wet-Bag-Verfahren ist eine spezielle Anwendung dieser Methoden, bei der eine Aufschlämmung aus Keramik- oder Metallpulver in einen flexiblen Beutel gegossen und dann einem hohen Druck ausgesetzt wird, um das Pulver in eine feste Form zu komprimieren.

Übersicht über den Wet-Bag-Prozess

Das Wet-Bag-Verfahren eignet sich besonders gut zur Herstellung von Teilen mit einem hohen Maß an Reinheit und Gleichmäßigkeit. Es macht den Einsatz von Bindemitteln oder Zusatzstoffen überflüssig, die die Eigenschaften des Endprodukts beeinträchtigen können. Der Prozess umfasst mehrere Phasen:

- Werkzeugdesign: Ein Werkzeug oder eine „Tasche“ wird aus einem Elastomermaterial hergestellt und an die Form des Endteils angepasst, wobei die Schrumpfung während des Prozesses berücksichtigt wird.

- Pulverbeladung: Eine bestimmte Menge Metallpulver wird in das Werkzeug gegeben, die auf der Grundlage der Schütt- und Packungsdichte des verwendeten Pulvers berechnet wird.

- Verdichtung: Das Werkzeug wird vorübergehend mit einem Stopfen verschlossen und leicht vibriert, damit sich die Pulverpartikel neu konfigurieren und verdichten können. Bei Erreichen der Packungsdichte nimmt das Volumen des Pulvers ab und der Stopfen wird vollständig gegen das Pulver gedrückt, um das verringerte Volumen auszugleichen. Anschließend wird der Beutel verschlossen.

- Isostatisches Pressen: Das eingekapselte Pulver wird in einen mit Hydraulikflüssigkeit gefüllten Druckbehälter gegeben, der den Druck erhöht, um das Pulver isostatisch zu komprimieren. Das Pulver wird für eine kurze Verweildauer unter Spitzendruck belassen, damit sich die Pulverpartikel verfestigen können.

- Druckentlastung: Der Druck wird schrittweise abgelassen, sodass sich das flexible Werkzeug in seine ursprüngliche Form zurückzieht, während das Pulver von einem losen Aggregat in einen teilweise dichten Pressling umgewandelt wird.

- Teileextraktion: Das verfestigte Teil wird mit einer typischen Dichte von 75–85 % aus dem Werkzeug extrahiert und bietet eine ausreichende Grünfestigkeit, um eine sorgfältige Handhabung und Überführung in den folgenden Prozess zu ermöglichen. Die anschließende Nachbearbeitung zielt darauf ab, den Grünling zu seiner vollen Dichte zu verfestigen.

Vorteile und Einschränkungen

Das Wet-Bag-Verfahren hat gegenüber anderen Methoden mehrere Vorteile. Es handelt sich um eine Festkörperverarbeitungstechnik, die Teile mit gleichmäßiger Mikrostruktur, komplexer Form und niedrigen Werkzeugkosten erzeugt. Es ist skalierbar und bietet die Möglichkeit, endkonturnahe Teile mit minimalem Materialabfall herzustellen. Das Verfahren eignet sich gut für die Herstellung großer Teile und ist in der Lage, Teile mit höherer Dichte herzustellen als einige andere Techniken.

Allerdings weist das Wet-Bag-Verfahren einige Einschränkungen auf. Es ist vergleichsweise manuell und auf die Verarbeitung bestimmter Pulverarten beschränkt. Auch die Behälterkapazität und -kapazität sind begrenzt, was sich auf die Größe und Form der herstellbaren Teile auswirken kann.

Zusammenfassend lässt sich sagen, dass das Wet-Bag-Verfahren eine vielseitige und effektive Methode zur Herstellung hochwertiger Keramik- und Metallteile mit einem hohen Maß an Reinheit und Gleichmäßigkeit ist. Die Wahl zwischen CIP und Metallformpressen hängt von den spezifischen Anforderungen des herzustellenden Teils ab, und es ist wichtig, die Vorteile und Einschränkungen jeder Methode sorgfältig abzuwägen.

Trockenbeutelverfahren

Beim Dry-Bag-Verfahren handelt es sich um eine Methode zum Formen von Pulver, das in eine formbare Gummiform eingefüllt wird, indem Druck durch eine drückende Gummiform im Hochdruckbehälter übertragen wird. Dieses Verfahren eignet sich mit seinem arbeitssparenden automatischen Betrieb für die Massenproduktion einfacher und begrenzter Produktvielfalt.

Zwei Systeme des Trockenbeutelprozesses

Der Dry-Bag-Prozess wird in zwei Systeme eingeteilt: das Umfangs- und Axialdrucksystem und das Umfangsdrucksystem. Das Umfangs- und Axialdrucksystem übt Druck von den Außenflächen der Form und der Oberseite der kappenförmigen Pressgummiform aus. Andererseits übt das Umfangsdrucksystem Druck nur von den Außenflächen der formenden Gummiform über eine zylindrische Pressgummiform aus. Aufgrund der flüssigkeitsähnlichen Eigenschaft des Pulvers entspricht der auf den Grünling ausgeübte Druck jedoch nahezu dem isostatischen Druck.

Trockenbeutelverfahren vs. Nassbeutelverfahren

Das Dry-Bag-Verfahren und das Wet-Bag-Verfahren sind die beiden Isopressmethoden. Beim Nasspressen in Beuteln wird ein Pulver in einer versiegelten Elastomerform verdichtet, die vollständig in eine unter Druck stehende Flüssigkeit eingetaucht ist. Das Isopressen von Nassbeuteln wird für die Kleinserienproduktion von Spezialteilen, für die Prototypenerstellung sowie für Forschung und Entwicklung eingesetzt. Beim Trockenbeutel-Isopressen ist die Elastomerform ein integraler Bestandteil der isostatischen Presse. Daher ist der ausgeübte Druck größtenteils zweiachsig. Ein großer Vorteil des Trockenbeutel-Isopressens besteht darin, dass es für die Massenproduktion automatisiert werden kann, beispielsweise bei der Herstellung von Zündkerzenisolatoren.

Vorteile des Dry-Bag-Verfahrens

Das isostatische Pressen im Trockenbeutel ist eine effiziente Methode zur Herstellung relativ kleiner Hartmetallartikel mit achsensymmetrischer Geometrie. Der Druckaufbau erfolgt mittels Hochdruckpumpe; Die Übertragung erfolgt radial über eine in der Bohrung der Presskammer eingebaute Membran auf die mit dem WC-Co-Pulver gefüllte elastische Pressform. Der große Vorteil der Trockenbeutelpressen ist die Möglichkeit ihrer Automatisierung, die eine kostengünstige Massen- oder Halbmassenproduktion von Hartmetallartikeln mit komplexer Geometrie ermöglicht, zum Beispiel Stangen, Rohre, Buchsen, Kugeln, Kolben, Bohrer, Schrauben, Düsen, usw. Mit Hilfe des trockenisostatischen Pressens ist es auch möglich, nahezu fertig geformte hohle Grünlinge mit genauen Außen- und Innenabmessungen zu pressen, was zu einem deutlich geringeren Bearbeitungsaufwand dieser Grünlinge und damit zu einer geringeren Spanbildung führt .

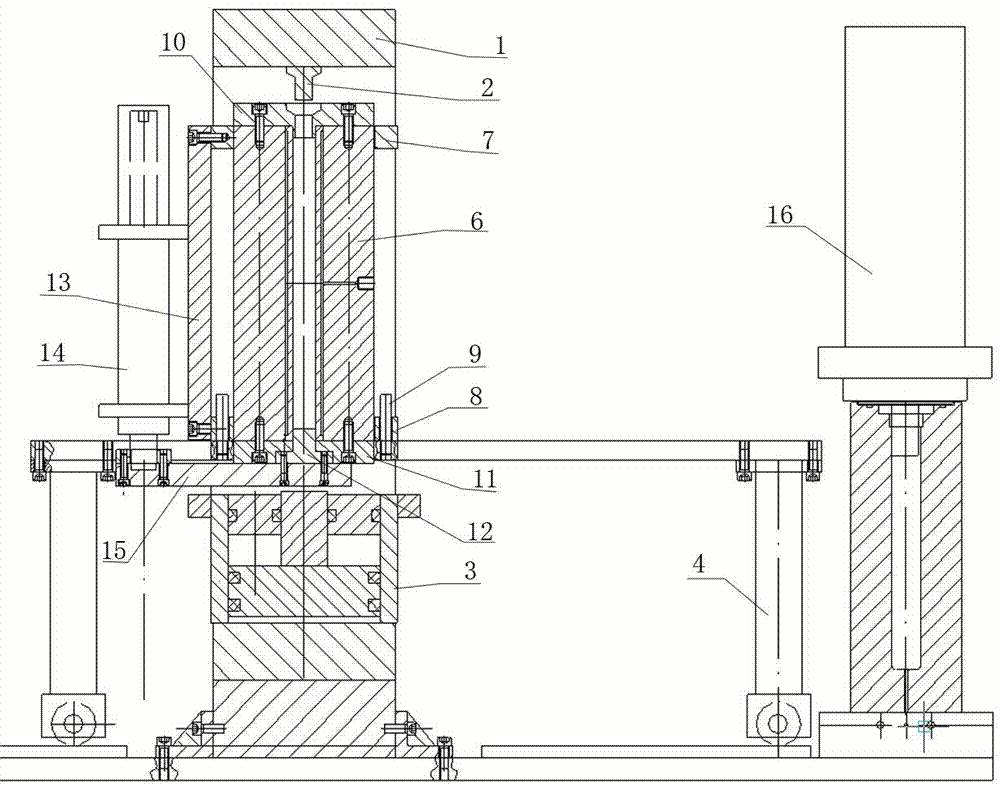

Komponenten von Trockenbeutelpressen

Trockenbeutelpressen bestehen in der Regel aus einem Pressrahmen, einem Druckbehälter, einem Pressformwechselsystem, einer leistungsstarken Öldruckpumpe, einer Reinigungsvorrichtung und einem modernen Computersteuerungssystem.

Zusammenfassend lässt sich sagen, dass das Dry-Bag-Verfahren eine kostengünstige und effiziente Methode zur Herstellung hochwertiger Laborgeräte ist. Seine Automatisierungsfähigkeit für die Massenproduktion macht es zur idealen Wahl für die Massenproduktion einfacher und begrenzter Produktvielfalt. Die Trockensackpressen sind auch in der Lage, nahezu endförmige Hohlkörper-Grünlinge mit präzisen Außen- und Innenmaßen herzustellen. Das Verfahren eignet sich zur Herstellung relativ kleiner Hartmetallartikel mit achsensymmetrischer Geometrie.

Abschluss

Sowohl CIP als auch Metallformpressen sind wirksame Methoden zur Herstellung hochwertiger Produkte mit präziser Dichteverteilung, unterscheiden sich jedoch in ihrem Ansatz. CIP bietet eine kostengünstigere und flexiblere Option und ermöglicht die Herstellung komplexer Formen und Designs mit minimalem Abfall. Metallformpressen hingegen eignet sich eher für die Herstellung großer Mengen einfacher Geometrien mit hoher Genauigkeit und Gleichmäßigkeit. Letztlich hängt die Wahl zwischen den beiden Methoden von den spezifischen Bedürfnissen und Anforderungen der Anwendung ab.

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

Ähnliche Artikel

- Wie isostatische Pressen die Effizienz der Materialverarbeitung verbessern

- Kaltisostatisches Pressen und seine Arten verstehen

- Heiß- und kaltisostatisches Pressen: Anwendungen, Verfahren und Spezifikationen

- Kaltisostatisches Pressen (CIP): Ein bewährtes Verfahren für die Herstellung von Hochleistungsteilen

- Isostatische Presstechnik: Revolutionierung der Verdichtung von keramischen Werkstoffen