Überblick über CVD-Technologien

Einführung in LPCVD, PECVD und ICPCVD

LPCVD, PECVD und ICPCVD sind drei weit verbreitete CVD-Technologien, die sich jeweils durch einzigartige Materialabscheidungsmethoden, Anlagenspezifikationen und Prozessbedingungen unterscheiden. Diese Techniken spielen in verschiedenen Industriezweigen eine zentrale Rolle, insbesondere in der Halbleiterherstellung, wo eine präzise Kontrolle der Schichtabscheidung unerlässlich ist.

LPCVD (Chemische Niederdruck-Gasphasenabscheidung) arbeitet unter reduziertem Druck, wodurch die Gasdiffusion und die Gleichmäßigkeit der Schichten verbessert werden. Bei dieser Methode herrschen in der Regel hohe Temperaturen, die die Bildung dichter, hochwertiger Schichten erleichtern. Das LPCVD-Verfahren wird besonders wegen seiner Fähigkeit, gleichmäßige Schichten auf großen Substraten zu erzeugen, bevorzugt und ist daher ideal für Anwendungen in der Halbleiterindustrie.

PECVD (Plasma-unterstützte chemische Gasphasenabscheidung)verwendet dagegen ein Plasma zur Aktivierung von Gasphasenreaktionen bei niedrigeren Temperaturen. Diese Technik ermöglicht schnellere Abscheidungsraten und eine größere Prozessflexibilität, so dass sie sich für eine breite Palette von Materialien eignet, darunter Siliziumnitrid und Siliziumoxid. Allerdings können durch das Plasma Defekte entstehen, die sich auf die Dichte und Qualität der Schichten auswirken.

ICPCVD (Induktiv gekoppelte chemische Plasma-Gasphasenabscheidung) ist eine weiterentwickelte Form der PECVD, die sich durch eine höhere Plasmadichte und eine gleichmäßigere Energieverteilung auszeichnet. Dies führt zu einer besseren Schichtqualität und Gleichmäßigkeit, selbst bei niedrigeren Drücken und Temperaturen. ICPCVD ist besonders vorteilhaft für die Abscheidung von Schichten auf komplex geformten Oberflächen und für Anwendungen, die hochwertige Schichten bei niedrigen Temperaturen erfordern.

Jede dieser Technologien bietet unterschiedliche Vorteile und Herausforderungen, die sie für verschiedene Anwendungen in der Halbleiter- und Mikroelektronikindustrie geeignet machen. Das Verständnis dieser Unterschiede ist entscheidend für die Auswahl der am besten geeigneten CVD-Methode für spezifische Fertigungsanforderungen.

LPCVD (Chemische Niederdruck-Gasphasenabscheidung)

Das Prinzip der LPCVD

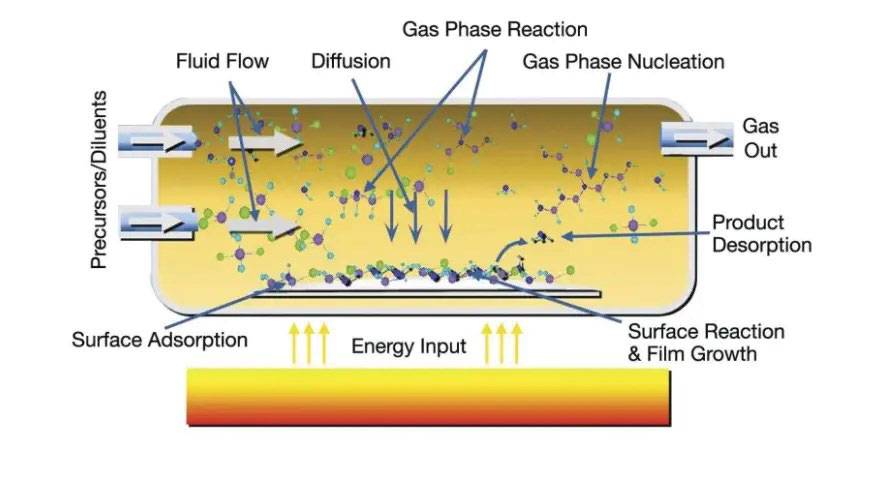

Die chemische Gasphasenabscheidung bei niedrigem Druck (Low Pressure Chemical Vapor Deposition, LPCVD) ist ein spezielles CVD-Verfahren, das unter subatmosphärischem Druck durchgeführt wird. Das Grundprinzip besteht darin, Reaktionsgase in ein Vakuum oder eine Niederdruckumgebung in einer Reaktionskammer einzuleiten. Diese Gase werden dann hohen Temperaturen ausgesetzt, wodurch sie sich zersetzen oder reagieren und einen festen Film bilden, der sich auf der Oberfläche des Substrats abscheidet.

Die Prozessbedingungen werden sorgfältig ausgewählt, um sicherzustellen, dass die Filmwachstumsrate in erster Linie von der Oberflächenreaktionsrate bestimmt wird, die stark temperaturabhängig ist. Diese Temperaturabhängigkeit ermöglicht eine präzise Steuerung, die zu einer außergewöhnlichen Gleichmäßigkeit auf dem Wafer führt, sowohl innerhalb eines einzelnen Wafers als auch von Wafer zu Wafer und über mehrere Durchläufe hinweg. Die Möglichkeit der Feinabstimmung der Prozesstemperatur optimiert die Schichtqualität und die Ausbeute, was LPCVD zu einer bevorzugten Methode für Anwendungen macht, die hochwertige, gleichmäßige Schichten erfordern.

Die Vielseitigkeit der LPCVD erstreckt sich auf ein breites Spektrum von Anwendungen, einschließlich der Herstellung komplexer Nanostrukturen und anderer fortschrittlicher Materialien. So kann das Verfahren beispielsweise für die In-situ-Reinigung von LPCVD-Röhren angepasst werden, bei der eine Induktionsspule in einer Quarzröhre zur Erzeugung eines Plasmas eingesetzt wird. Bei dieser Technik werden zwar dünnere Schichten erzeugt, aber im Vergleich zu herkömmlichen Methoden wird ein qualitativ hochwertigeres Plasma erzielt.

Außerdem können LPCVD-Schichten durch Anpassung der Prozesstemperaturen auf bestimmte Eigenschaften zugeschnitten werden. Durch diese Anpassungsmöglichkeit wird sichergestellt, dass die Schichten die anspruchsvollen Standards erfüllen, die für verschiedene Substrate und Anwendungen erforderlich sind, von Siliziumwafern bis hin zu komplizierteren Designs. Das Verfahren kann kalibriert werden, um die gewünschten Schichtdicken zu erreichen, was seinen Nutzen in der Feinmechanik und Materialwissenschaft weiter erhöht.

Merkmale der LPCVD

LPCVD arbeitet in einem Temperaturbereich von 500°C bis 900°C und nutzt Niederdruckumgebungen, typischerweise von 0,1 bis 1 Torr. Diese Kombination aus hoher Temperatur und niedrigem Druck führt zu mehreren bemerkenswerten Eigenschaften:

-

Filmqualität: Die durch LPCVD hergestellten Schichten sind von hoher Qualität und weisen eine ausgezeichnete Gleichmäßigkeit, eine gute Verdichtung und minimale Defekte auf. Dies ist größtenteils auf die kontrollierte Umgebung zurückzuführen, die die Wahrscheinlichkeit von Verunreinigungen und Inkonsistenzen verringert.

-

Abscheiderate: Der Abscheidungsprozess bei LPCVD ist langsamer, was zu einer geringeren Abscheidungsrate im Vergleich zu anderen CVD-Verfahren führt. Dies mag zwar wie ein Nachteil erscheinen, sorgt aber dafür, dass die Schichten gründlicher und gleichmäßiger abgeschieden werden.

-

Homogenität: Die LPCVD eignet sich besonders gut für großflächige Substrate, da sie eine gleichmäßige Abscheidung über große Flächen ermöglicht. Dies macht es zu einem bevorzugten Verfahren für Anwendungen, die eine gleichmäßige Schichtdicke über große Flächen erfordern.

-

Anwendungen: Die LPCVD wird in der Halbleiterindustrie häufig für die Abscheidung verschiedener Schichten verwendet, darunter Oxide (SiO₂), Nitride (Si₃N₄) und Polysilizium. Die Fähigkeit, qualitativ hochwertige Schichten mit minimalen Defekten zu erzeugen, macht es ideal für komplizierte Halbleiterbauelemente.

Zusammenfassend lässt sich sagen, dass die einzigartigen Prozessbedingungen der LPCVD nicht nur die Qualität und Gleichmäßigkeit der abgeschiedenen Schichten verbessern, sondern sie auch zu einem vielseitigen Verfahren für eine breite Palette von Halbleiteranwendungen machen.

Vorteile und Nachteile der LPCVD

Vorteile:

- Hohe Schichtqualität: Die LPCVD arbeitet in einer Niederdruckumgebung, was die Gleichmäßigkeit und Qualität der abgeschiedenen Schichten erheblich verbessert. Dies führt zu weniger Defekten und einer dichteren Schichtstruktur, was es ideal für Anwendungen macht, die hohe Präzision und Zuverlässigkeit erfordern.

- Starke Stufenbedeckung: Das LPCVD-Verfahren eignet sich hervorragend für die Abscheidung von Schichten auf komplexen dreidimensionalen Strukturen und bietet eine hervorragende Seitenwandabdeckung. Diese Fähigkeit ist entscheidend für komplizierte Halbleiterbauelemente, bei denen eine gleichmäßige Schichtabscheidung unerlässlich ist.

- Kosteneffizienz: LPCVD-Anlagen erfordern im Vergleich zu anderen Technologien geringere Anfangsinvestitionen und Betriebskosten. Dies macht sie zu einer kosteneffizienten Lösung für die Großserienproduktion.

- Kompatibilität mit großflächigen Substraten: Das Verfahren eignet sich gut für großflächige Substrate und gewährleistet eine gleichmäßige Abscheidung auf großen Oberflächen, was für die Massenproduktion von Vorteil ist.

Benachteiligungen:

- Hohe Temperaturanforderung: Die LPCVD erfordert hohe Temperaturen, in der Regel zwischen 500°C und 900°C, was bei temperaturempfindlichen Substraten problematisch sein kann. Diese Einschränkung schränkt die Anwendbarkeit in bestimmten Materialverarbeitungsszenarien ein.

- Geringere Produktivität: Die Abscheiderate der LPCVD ist relativ langsam, was zu einer geringeren Gesamtproduktivität führt. Dies kann in schnelllebigen Fertigungsumgebungen, in denen ein hoher Durchsatz entscheidend ist, ein erheblicher Nachteil sein.

- Hoher Energieverbrauch: Die Notwendigkeit, während des Prozesses eine Niederdruckumgebung aufrechtzuerhalten, führt zu einem höheren Energieverbrauch, der die Betriebskosten in die Höhe treibt.

- Kosten für Verbrauchsmaterial: Die Verwendung zahlreicher Quarz-Verbrauchsmaterialien im LPCVD-Prozess erhöht die Gesamtkosten, da diese Komponenten regelmäßig ersetzt und gewartet werden müssen.

- Probleme bei der Beschichtung: Es besteht das Risiko, dass die Abscheidung in Nicht-Zielbereichen erfolgt, was die Konsistenz und Qualität des Endprodukts beeinträchtigen kann. Dies erfordert eine sorgfältige Überwachung und Kontrolle während des Prozesses.

Zusammenfassend lässt sich sagen, dass das LPCVD-Verfahren zwar eine bessere Schichtqualität und -bedeckung für große Substrate bietet, dass aber die hohen Temperaturanforderungen und die langsamere Abscheidungsrate in bestimmten Produktionsumgebungen eine Herausforderung darstellen.

PECVD (Plasma-unterstützte chemische Gasphasenabscheidung)

Das Prinzip der PECVD

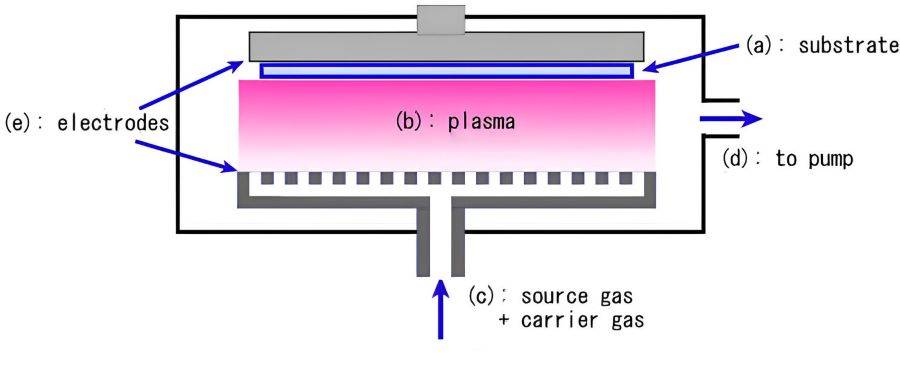

Bei der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) wird ein Niedertemperaturplasma eingesetzt, um Gasphasenreaktionen zu erleichtern und so die Abscheidung dünner Schichten auf Substratoberflächen bei niedrigeren Temperaturen zu ermöglichen. Bei diesem Verfahren wird in der Prozesskammer unter niedrigem Luftdruck eine Glimmentladung erzeugt, in der Regel an der Kathode, wo die Probe platziert wird. Die Glimmentladung dient dazu, die Probe auf eine vorher festgelegte Temperatur zu erhitzen, woraufhin eine geeignete Menge Prozessgas eingeleitet wird. Dieses Gas durchläuft eine Reihe von chemischen und Plasmareaktionen, die schließlich zur Bildung eines festen Films auf der Oberfläche der Probe führen.

Der Schlüssel zum PECVD-Prozess liegt in der Fähigkeit des Plasmas, Moleküle im Reaktionsgas zu ionisieren und zu zersetzen. Diese Ionisierung liefert die notwendige Energie, um das Vorläufergas zu dissoziieren und so die Bildung der Abscheidung zu erleichtern. Das Plasma wird in der Regel durch einen Entladungsmechanismus erzeugt, z. B. RF (Radiofrequenz), DC (Gleichstrom) oder gepulsten DC, der die in der Kammer vorhandenen Plasmagasarten ionisiert. Dieser Ionisierungsprozess ist von entscheidender Bedeutung, da er nicht nur die für die Schichtabscheidung erforderliche Temperatur senkt, sondern auch die Effizienz der beteiligten chemischen Reaktionen steigert.

Im Gegensatz zu anderen CVD-Verfahren verändert der Einsatz von Plasma bei der PECVD die Reaktionsdynamik erheblich. Während herkömmliche CVD-Verfahren auf thermische Energie angewiesen sind, um chemische Reaktionen in Gang zu setzen, nutzt PECVD die energetischen Partikel im Plasma, um diese Reaktionen in Gang zu setzen und aufrechtzuerhalten. Dies ermöglicht nicht nur niedrigere Betriebstemperaturen, sondern erweitert auch das Spektrum der Materialien, die abgeschieden werden können, wodurch sich PECVD besonders für temperaturempfindliche Substrate eignet.

Abbildung 1 zeigt, wie das Plasma mit dem Prozessgas interagiert, um die gewünschte Schicht zu bilden. In dieser Abbildung werden die wesentlichen Komponenten des PECVD-Systems hervorgehoben, darunter die Elektroden, der Plasmaerzeuger und die Reaktionskammer, die alle eine entscheidende Rolle für die erfolgreiche Abscheidung der Schicht spielen.

Merkmale der PECVD

PECVD arbeitet bei relativ niedrigen Temperaturen, in der Regel zwischen 200°C und 400°C, und eignet sich daher besonders für temperaturempfindliche Materialien. Der Prozess wird unter einem kontrollierten Luftdruckbereich durchgeführt, der in der Regel zwischen einigen hundert MilliTorr (mTorr) und einigen Torr liegt, was zu seiner Effizienz und Vielseitigkeit beiträgt.

Schichtqualität und Gleichmäßigkeit

PECVD-Schichten weisen zwar eine gute Gleichmäßigkeit auf, aber ihre Dichte und Gesamtqualität sind im Allgemeinen schlechter als bei der LPCVD. Dies ist in erster Linie auf die Möglichkeit von Defekten wie Nadellöchern oder Inhomogenitäten zurückzuführen, die durch das Plasma während des Abscheidungsprozesses entstehen. Trotz dieser Einschränkungen sind PECVD-Schichten hochgradig vernetzt und widerstandsfähig gegen chemische und thermische Veränderungen, wodurch sie sich für verschiedene Anwendungen eignen.

Abscheiderate und Effizienz

Einer der wesentlichen Vorteile der PECVD ist die hohe Abscheiderate, die sich in einer höheren Produktivität niederschlägt. Diese Effizienz ist auf die ungleichmäßige Verteilung des elektrischen Feldes vor der Kathode zurückzuführen, wobei die höchste elektrische Feldintensität in der Kathodenfallzone auftritt. Dieser Bereich ist der Konzentrationsbereich für chemische Reaktionen, was zu einer schnelleren Abscheidungsrate und einem geringeren Verlust von Reaktanten an den Kammerwänden führt.

Kontrollierbare Parameter

Im Vergleich zur herkömmlichen thermisch-chemischen Gasphasenabscheidung bietet die PECVD eine breitere Palette von steuerbaren Parametern. Dazu gehören nicht nur Luftdruck und Temperatur, sondern auch Entladungsmethoden, Entladungsspannung, Stromdichte und Belüftungsmethoden. Durch die Optimierung dieser Parameter ist es möglich, exzellentere Verbund-Dünnschichtmaterialien mit spezifischen Eigenschaften wie Spannung, Brechungsindex und Härte zu erzielen.

Typische Anwendungen

PECVD wird in großem Umfang für die Abscheidung verschiedener Materialien eingesetzt, darunter organische Stoffe, Siliziumnitrid (Si₃N₄) und Siliziumoxid (SiO₂). Aufgrund seiner Niedrigtemperaturfähigkeit ist es ideal für Anwendungen in der Photovoltaik, in Solarzellen und in der Mikroelektronikindustrie. Darüber hinaus haben die niedrigen Kosten und die hohe Effizienz der plasmagetragenen Polymere ihre Verwendung in optischen Beschichtungen und dielektrischen Filmen erweitert.

Vorteile und Nachteile von PECVD

Vorteile

PECVD bietet mehrere überzeugende Vorteile, insbesondere in Umgebungen, in denen die Temperaturempfindlichkeit ein kritischer Faktor ist. Der Hauptvorteil liegt in der Fähigkeit, dünne Schichten bei wesentlich niedrigeren Temperaturen abzuscheiden als bei anderen CVD-Verfahren, die typischerweise zwischen Raumtemperatur und 350 °C liegen. Diese Fähigkeit zur Abscheidung bei niedrigen Temperaturen ist besonders vorteilhaft für temperaturempfindliche Materialien, wie z. B. Kunststoffe, die sich sonst bei höheren Temperaturen zersetzen würden.

Darüber hinaus zeichnet sich PECVD durch eine hohe Produktivität aus, da die schnellen Abscheideraten die Produktionseffizienz und die Gesamtproduktivität steigern. Dieser schnelle Abscheidungsprozess wird durch den Einsatz von Plasma erleichtert, das Gasmoleküle in einen hochreaktiven Zustand versetzt, so dass chemische Reaktionen bei niedrigeren Temperaturen stattfinden können. Dies beschleunigt nicht nur den Prozess, sondern ermöglicht auch eine In-situ-Dotierung, was den gesamten Prozessablauf vereinfacht.

Ein weiterer bemerkenswerter Vorteil ist die Kosteneffizienz von PECVD. Im Vergleich zur LPCVD kann PECVD bei bestimmten Anwendungen sowohl die Material- als auch die Betriebskosten senken. Dies ist zum Teil auf den geringeren Energiebedarf und die Möglichkeit zurückzuführen, weniger teure Ausgangsstoffe zu verwenden, was das Verfahren für viele Branchen zu einer wirtschaftlicheren Wahl macht.

Nachteile

Trotz ihrer zahlreichen Vorteile ist die PECVD nicht ohne Nachteile. Eine der größten Herausforderungen im Zusammenhang mit PECVD ist das Potenzial für Filmdefekte, wie z. B. Nadellöcher oder Inhomogenitäten, die durch das Plasma eingebracht werden können. Diese Defekte können die Gesamtqualität und Integrität der abgeschiedenen Schicht beeinträchtigen, was zu Problemen bei Leistung und Zuverlässigkeit führt.

Darüber hinaus können PECVD-Schichten Stabilitätsprobleme aufweisen, wie z. B. das Aufplatzen der Schicht, was die Haltbarkeit und Langlebigkeit der abgeschiedenen Schichten weiter beeinträchtigen kann. Die bei der PECVD eingesetzten Anlagen sind zudem relativ komplex und erfordern einen hohen Wartungsaufwand und häufige Fehlersuche, um eine optimale Leistung zu gewährleisten. Diese Komplexität erhöht die Betriebskosten und kann ein Hindernis für kleinere oder technisch weniger gut ausgestattete Anlagen darstellen.

Ein weiterer Nachteil ist das Potenzial für Schwankungen der Schichtqualität aufgrund von Plasmainstabilität. Die PECVD bietet zwar eine gute Schichtgleichmäßigkeit, aber die Qualität und Dichte der Schichten ist im Allgemeinen schlechter als bei der LPCVD. Dies kann ein einschränkender Faktor bei Anwendungen sein, bei denen eine hohe Schichtdichte und -qualität von größter Bedeutung sind, wie z. B. bei der Herstellung moderner mikroelektronischer Bauteile.

Zusammenfassend lässt sich sagen, dass die PECVD zwar ein vielseitiges und effizientes Verfahren für die Abscheidung dünner Schichten darstellt, insbesondere für temperaturempfindliche Materialien, dass es jedoch unerlässlich ist, diese Vorteile gegen die potenziellen Nachteile abzuwägen, um eine fundierte Entscheidung auf der Grundlage spezifischer Anwendungsanforderungen zu treffen.

ICPCVD (Chemische Gasphasenabscheidung mit induktiv gekoppeltem Plasma)

Das Prinzip der ICPCVD

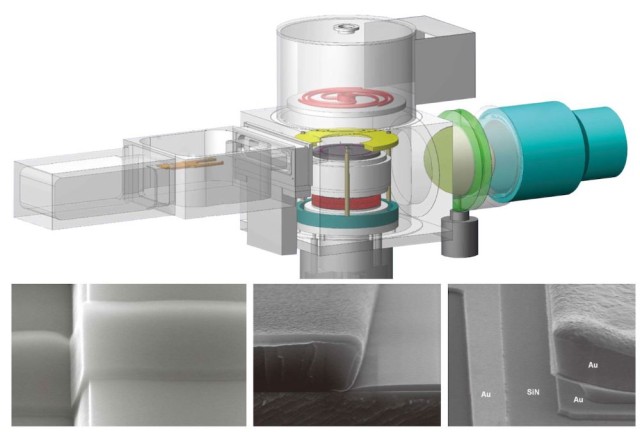

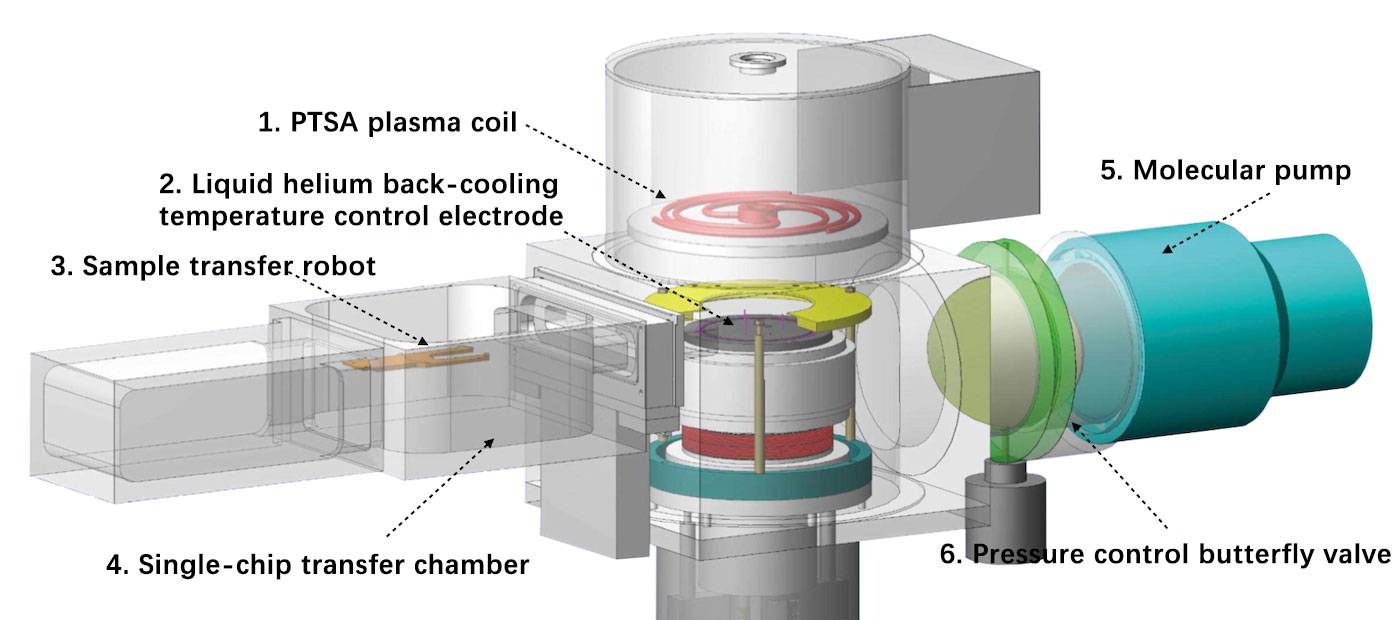

ICPCVD ist eine fortschrittliche Variante der PECVD-Technologie, die sich dadurch auszeichnet, dass sie ein hochdichtes Plasma durch eine induktiv gekoppelte Spule erzeugt. Diese Methode erhöht die Plasmadichte erheblich und gewährleistet eine gleichmäßigere Energieverteilung als herkömmliche PECVD-Verfahren. Die höhere Plasmadichte bei ICPCVD ermöglicht die Abscheidung hochwertiger Schichten bei deutlich niedrigeren Drücken und Temperaturen.

Bei der ICPCVD spielt die induktiv gekoppelte Spule eine entscheidende Rolle bei der Schaffung einer robusten Plasmaumgebung. Diese Spule, die in der Regel um die Reaktionskammer herum angeordnet ist, induziert ein starkes elektromagnetisches Feld, das die Reaktionsgase ionisiert. Das daraus resultierende hochdichte Plasma beschleunigt nicht nur die für die Filmbildung erforderlichen chemischen Reaktionen, sondern verteilt auch die Energie gleichmäßig über die Substratoberfläche. Diese Gleichmäßigkeit ist von entscheidender Bedeutung, um gleichbleibende Schichteigenschaften wie Dicke, Dichte und Haftung über das gesamte Substrat zu erreichen.

Die Betriebsparameter der ICPCVD, wie Druck und Temperatur, sind optimiert, um die Vorteile des hochdichten Plasmas zu nutzen. Der Prozess wird bei deutlich niedrigeren Drücken als bei der herkömmlichen PECVD durchgeführt, die oft zwischen 1 und 100 mTorr liegen. Diese Niederdruckumgebung minimiert das Auftreten von Gasphasenreaktionen, wodurch die Wahrscheinlichkeit von Defekten verringert und die Schichtqualität verbessert wird. Darüber hinaus wird die Prozesstemperatur sehr niedrig gehalten, typischerweise im Bereich von Raumtemperatur bis 300 °C, wodurch sich ICPCVD hervorragend für wärmeempfindliche Materialien eignet.

Die Kombination aus hoher Plasmadichte und gleichmäßiger Energieverteilung bei der ICPCVD bietet mehrere Vorteile gegenüber anderen CVD-Verfahren. Erstens ermöglicht sie die Abscheidung von Schichten mit hervorragender Qualität und Gleichmäßigkeit, was für Anwendungen, die hohe Präzision und Zuverlässigkeit erfordern, unerlässlich ist. Zweitens werden durch die niedrigeren Betriebstemperaturen und -drücke die thermischen und mechanischen Belastungen des Substrats reduziert, wodurch dessen strukturelle Integrität und Leistung erhalten bleibt.

Zusammenfassend lässt sich sagen, dass die ICPCVD eine hochentwickelte CVD-Technologie ist, die eine hohe Plasmadichte und eine gleichmäßige Energieverteilung nutzt, um hochwertige Schichten bei niedrigeren Drücken und Temperaturen abzuscheiden. Diese Fähigkeit macht sie zu einem unschätzbaren Werkzeug für Anwendungen, die außergewöhnliche Schichteigenschaften erfordern, wie z. B. bei optoelektronischen Geräten und Materialien mit niedrigen Dielektrizitätskonstanten.

1. PTSA-Plasmaspule 2. Flüssighelium-Rückkühlung der Temperaturregelelektrode 3. Probenübertragungsroboter 4. Ein-Chip-Transferkammer 5. Molekularpumpe 6. Druckregelklappenventil

Merkmale der ICPCVD

Das ICPCVD-Verfahren (Inductively Coupled Plasma Chemical Vapor Deposition) arbeitet bei bemerkenswert niedrigen Temperaturen, die im Allgemeinen zwischen Raumtemperatur und 300 °C liegen. Diese Niedrigtemperatur-Prozesseigenschaft macht es ideal für die Verarbeitung temperaturempfindlicher Materialien und ermöglicht die Abscheidung hochwertiger Schichten ohne Beschädigung des Substrats.

Der Luftdruck bei der ICPCVD liegt in der Regel zwischen 1 und 100 mTorr und damit niedriger als bei der PECVD. Diese Niederdruckumgebung trägt dazu bei, eine hohe Plasmadichte aufrechtzuerhalten, was die Qualität und Gleichmäßigkeit der Schichten verbessert.

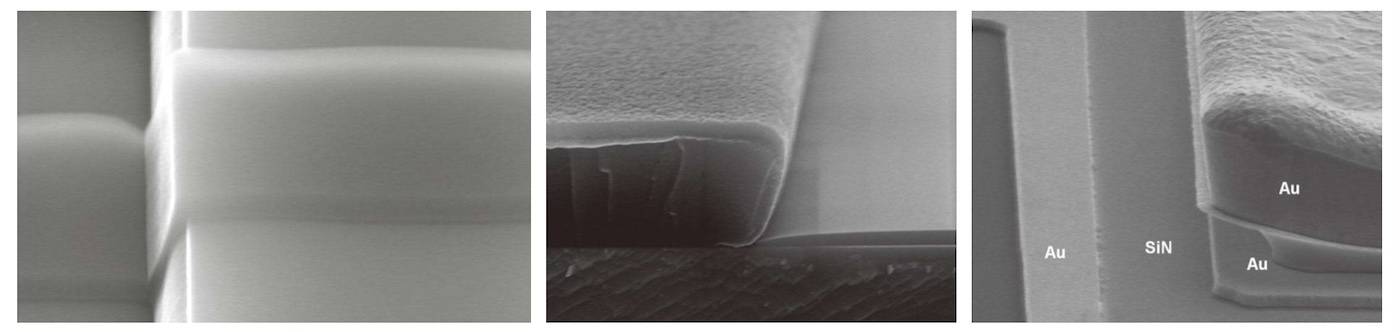

Die Filmqualität ist ein wesentlicher Vorteil der ICPCVD, die aufgrund der hohen Plasmadichte Filme von höherer Qualität und Gleichmäßigkeit abscheidet. Diese hochwertige Schicht ist ideal für die Verwendung auf komplex geformten Oberflächen und gewährleistet eine gleichmäßige Verteilung der Schicht auf einer Vielzahl von Substraten.

In Bezug auf die Abscheiderate liegt die ICPCVD zwischen und leicht über der LPCVD und der PECVD, und obwohl die Abscheiderate nicht die schnellste ist, macht die Qualität der abgeschiedenen Schichten dies wieder wett.

Typische Anwendungen für die ICPCVD sind die Abscheidung anspruchsvoller Schichten in optoelektronischen Geräten, z. B. Antireflexionsschichten, und die Abscheidung von Materialien mit niedrigen Dielektrizitätskonstanten. Diese Anwendungen zeigen die Bedeutung der ICPCVD in der modernen Materialwissenschaft und in der Mikroelektronikindustrie.

Vorteile und Nachteile der ICPCVD

Vorteile:

-

Niedertemperaturabscheidung: Eines der herausragenden Merkmale der ICPCVD ist die Fähigkeit, hochwertige Schichten bei extrem niedrigen Temperaturen abzuscheiden, die in der Regel zwischen Raumtemperatur und 300 °C liegen. Dies macht es zu einer idealen Wahl für hitzeempfindliche Materialien, die bei höheren Temperaturen ihre Funktionalität verlieren würden.

-

Hervorragende Folienqualität: Das Verfahren liefert Folien mit hervorragender Gleichmäßigkeit, Dichte und Oberflächenglätte. Dies ist größtenteils auf die hohe Plasmadichte zurückzuführen, die von der induktiv gekoppelten Spule erzeugt wird und die einen kontrollierteren und gleichmäßigeren Abscheidungsprozess gewährleistet.

-

Verbesserte Gleichmäßigkeit der Abscheidung: Die hohe Plasmadichte verbessert nicht nur die Gleichmäßigkeit der abgeschiedenen Schichten, sondern auch deren Gesamteigenschaften. Dadurch eignet sich die ICPCVD besonders für die Beschichtung komplex geformter Oberflächen und ungleichmäßiger Substrate und überwindet einige der Einschränkungen anderer CVD-Verfahren.

Benachteiligungen:

-

Komplizierte Ausrüstung und höhere Kosten: Die komplizierten ICPCVD-Anlagen, zu denen auch das induktiv gekoppelte Plasmasystem gehört, sind im Vergleich zu anderen CVD-Verfahren komplexer und teurer in der Einrichtung und Wartung.

-

Langsamere Abscheidungsrate: Die ICPCVD bietet zwar viele Vorteile, hat aber auch ihre Nachteile. Eine der wichtigsten Einschränkungen ist die langsamere Abscheidungsrate, die sich auf die Gesamteffizienz des Prozesses auswirken kann, insbesondere in Produktionsumgebungen mit hohen Stückzahlen.

-

Potenzial für plasmainduzierte Schäden: Die höhere Plasmaenergie, die bei der ICPCVD verwendet wird, ist zwar vorteilhaft für die Erzielung qualitativ hochwertiger Schichten, kann aber manchmal zu einer geringfügigen Beschädigung der abgeschiedenen Materialien führen. Dies ist ein Kompromiss, der sorgfältig gehandhabt werden muss, um die Integrität des Endprodukts zu gewährleisten.

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

Ähnliche Artikel

- Ein umfassender Leitfaden zur Wartung von PECVD-Geräten

- Plasmaunterstützte chemische Gasphasenabscheidung (PECVD): Ein umfassender Leitfaden

- Eine Schritt-für-Schritt-Anleitung zum PECVD-Prozess

- Warum PECVD für die Herstellung mikroelektronischer Geräte unerlässlich ist

- CVD-Maschinen für die Dünnschichtabscheidung