Stellen Sie sich Folgendes vor: Nach stundenlangem, sorgfältig geplantem Hochtemperaturlauf öffnen Sie den Ofen. Anstelle einer perfekten Probe finden Sie ein rissiges Rohr, ein sichtbar kontaminiertes Produkt oder, schlimmer noch, Ergebnisse, die so inkonsistent sind, dass das gesamte Experiment in Frage gestellt wird. Es ist ein Moment purer Frustration, der Zeit, Geld und Vertrauen kostet.

Wenn Ihnen dieses Szenario bekannt vorkommt, sind Sie nicht allein.

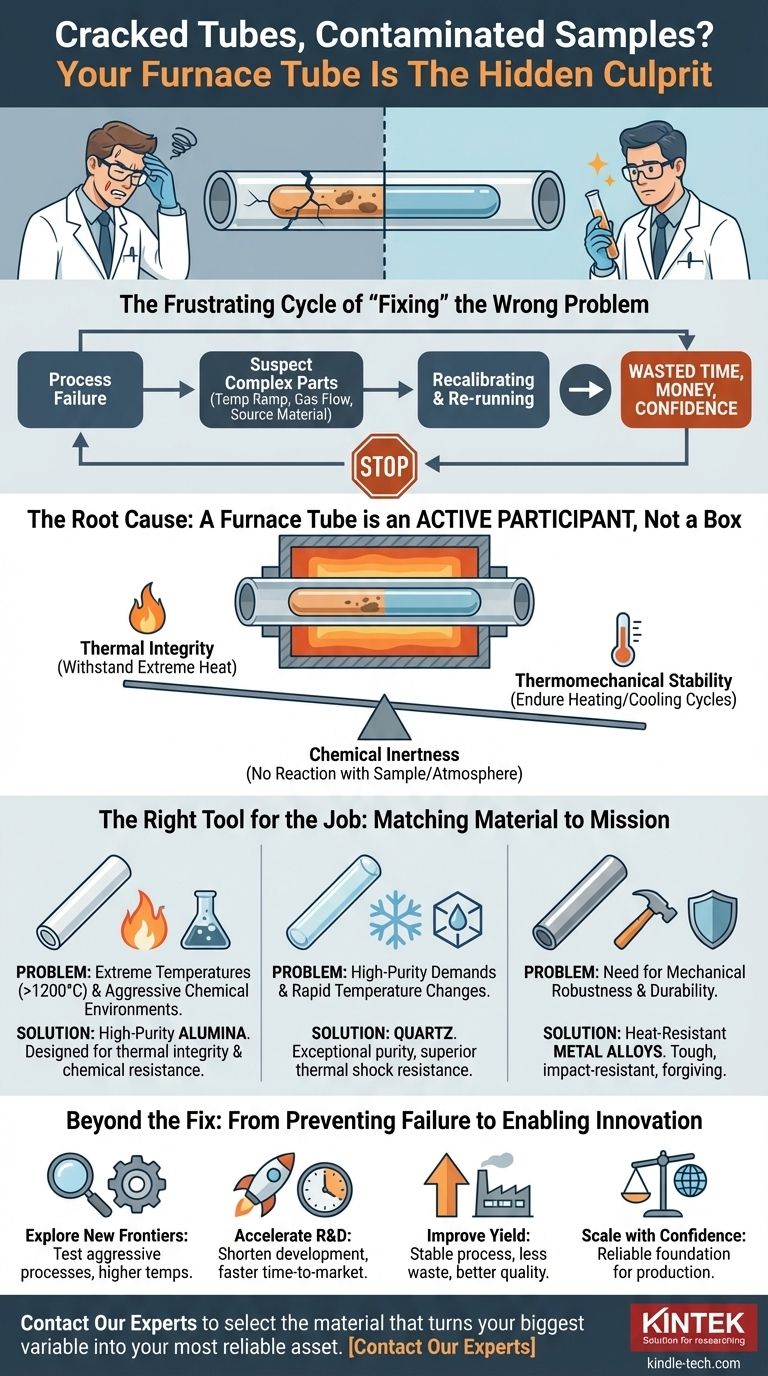

Der frustrierende Kreislauf, das falsche Problem zu "beheben"

Wenn ein Hochtemperaturprozess fehlschlägt, ist die Checkliste zur Fehlerbehebung vorhersehbar. Wir verdächtigen sofort die komplexesten Teile des Systems:

- "War die Temperaturrampe zu aggressiv?"

- "Hat der Gasflussregler versagt?"

- "War das Ausgangsmaterial von vornherein unrein?"

Ingenieure und Forscher können Wochen damit verbringen, Regler neu zu kalibrieren, Gasreinheiten zu überprüfen und Tests erneut durchzuführen, während sie das Ofenrohr als einfachen, passiven Behälter behandeln. Dieser Kreislauf von Versuch und Irrtum ist mehr als nur eine akademische Ärgernis. Er hat direkte geschäftliche Konsequenzen: kritische Projekte verzögern sich, teure Materialien und Energie werden verschwendet, und der Weg von F&E zur Produktion wird unzuverlässig. Sie behandeln die Symptome, während die eigentliche Krankheit unentdeckt bleibt.

Die Ursache: Ein Ofenrohr ist eine aktive Komponente, keine Kiste

Hier ist die grundlegende Wahrheit, die alles verändert: Bei hohen Temperaturen ist Ihr Ofenrohr kein passiver Behälter. Es ist ein aktiver chemischer und physikalischer Teilnehmer an Ihrem Prozess.

Die üblichen "Reparaturen" scheitern, weil sie diese Realität ignorieren. Das Problem ist keine fehlerhafte Einstellung; es ist eine grundlegende Unstimmigkeit zwischen den Materialeigenschaften des Rohrs und den Anforderungen des Prozesses. Jedes Ofenrohr muss ständig einen heiklen Balanceakt zwischen drei kritischen Faktoren meistern:

- Thermische Integrität: Es muss extremer Hitze standhalten, ohne sich zu erweichen, zu verformen oder zu schmelzen.

- Chemische Inertheit: Es darf nicht mit Ihrer Probe, den Prozessgasen oder der Atmosphäre reagieren. Bei 1400°C können Materialien, die bei Raumtemperatur stabil sind, überraschend reaktiv werden.

- Thermomechanische Stabilität: Es muss den Belastungen von Heiz- und Kühlzyklen (Thermalschock) standhalten, ohne zu reißen.

Das Neukalibrieren Ihres Ofens wird ein Metalllegierungsrohr in einer Luftatmosphäre nicht am Oxidieren hindern. Das erneute Durchführen Ihres Experiments wird nicht verhindern, dass ein Aluminiumoxidrohr reißt, wenn es zu schnell abgekühlt wird. Sie haben versucht, ein materialwissenschaftliches Problem durch Anpassung von Geräteeinstellungen zu lösen.

Das richtige Werkzeug für den Job: Material auf die Aufgabe abstimmen

Um dieses Problem dauerhaft zu lösen, benötigen Sie keinen komplizierteren Ofen; Sie benötigen ein Ofenrohrmaterial, das explizit ausgewählt wurde, um die spezifischen Herausforderungen Ihrer Anwendung zu meistern. Hier wird eine einfache Komponente zu einem präzisionsgefertigten Werkzeug.

Dies ist keine Ratesache. Es ist eine technische Entscheidung, die auf den besprochenen Grundprinzipien basiert. Die Lösung besteht darin, ein Material auszuwählen, dessen Eigenschaften direkt der Ursache Ihrer Fehler entgegenwirken.

-

Problem: Extreme Temperaturen (>1200°C) und aggressive chemische Umgebungen.

- Lösung: Hochreine Aluminiumoxidrohre sind der Standard. Sie sind für thermische Integrität und chemische Beständigkeit bei Temperaturen ausgelegt, bei denen Metalle versagen und Quarz sich erweichen würde.

-

Problem: Hohe Reinheitsanforderungen und schnelle Temperaturänderungen.

- Lösung: Quarzrohre bieten außergewöhnliche Reinheit, verhindern Probenkontamination und weisen eine überlegene Beständigkeit gegen Thermalschock auf, was sie ideal für die Halbleiterverarbeitung und Anwendungen macht, die schnelle Zyklen erfordern.

-

Problem: Bedarf an mechanischer Robustheit und Haltbarkeit.

- Lösung: Hitzebeständige Metalllegierungen sind robust. Sie widerstehen physischen Stößen und sind fehlerverzeihender als Keramiken, was sie zu einer zuverlässigen Wahl für Anwendungen macht, bei denen mechanische Haltbarkeit oberste Priorität hat (innerhalb ihrer Temperatur- und Atmosphärenlimits).

Bei KINTEK betrachten wir das Ofenrohr nicht als einfachen Verbrauchsmaterial, sondern als kritische Prozessausrüstung. Unsere Aufgabe ist es, Ihnen zu helfen, diese entscheidende technische Wahl beim ersten Mal richtig zu treffen und sicherzustellen, dass Ihre Anlage auf einer Grundlage materieller Stabilität aufgebaut ist.

Jenseits der Reparatur: Von der Verhinderung des Versagens zur Ermöglichung von Innovation

Sobald Ihr Ofenrohr nicht mehr das schwächste Glied ist, verlagert sich der Fokus von der Schadensbegrenzung auf echten Fortschritt. Ein zuverlässiger thermischer Prozess bedeutet nicht nur weniger Kopfschmerzen; er eröffnet neue Potenziale.

- Erkunden Sie neue Grenzen: Sie können aggressivere chemische Prozesse selbstbewusst testen oder Ihre Betriebstemperaturen erhöhen, in dem Wissen, dass Ihre Ausrüstung stabil ist.

- Beschleunigen Sie F&E: Mit wiederholbaren und vertrauenswürdigen Ergebnissen können Sie Entwicklungszyklen verkürzen und neue Materialien oder Produkte schneller auf den Markt bringen.

- Verbessern Sie die Ausbeute: In einer Produktionsumgebung führt Prozessstabilität direkt zu höheren Ausbeuten, weniger Abfall und besserer Produktqualität.

- Skalieren Sie mit Zuversicht: Sie können von Laborexperimenten zur Pilotproduktion übergehen, in dem Wissen, dass Ihr Prozess grundsolide und wiederholbar ist.

Die Lösung des Problems mit dem Ofenrohr ist der erste Schritt zur Erreichung ehrgeizigerer Ziele. Es geht darum, eine zuverlässige Grundlage zu schaffen, die Ihre Forschung und Produktion gedeihen lässt. Wenn Sie bereit sind, den Kreislauf der Fehlerbehebung zu durchbrechen und konsistentere, vorhersehbarere Ergebnisse zu erzielen, hilft Ihnen unser Team gerne dabei, Ihren Prozess zu analysieren und das Material auszuwählen, das Ihre größte Variable in Ihr zuverlässigstes Gut verwandelt. Kontaktieren Sie unsere Experten, um Ihre spezifische Anwendung zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Hochtemperatur-Aluminiumoxid (Al2O3) Ofenrohr für fortschrittliche technische Fein keramiken

Ähnliche Artikel

- Die Anatomie der Kontrolle: Warum jede Komponente in einem Rohröfen wichtig ist

- Warum Ihre Ofenkomponenten immer wieder ausfallen – und die materialwissenschaftliche Lösung

- Warum Ihre Keramik-Ofenrohre immer wieder reißen – und wie Sie das richtige wählen

- Jenseits des Datenblatts: Die verborgene Physik des wahren Grenzwerts eines Röhrenofens

- Der stille Partner bei der Pyrolyse: Die perfekte thermische Grenze entwickeln